Service d'impression 3D DLS de Carbon

- Impression 3D par DLS de Carbon

- Matériaux d’impression 3D : plastiques et élastomères

- Service d’impression 3D express en 5 jours

- Livraison gratuite

Créer un nouveau devis d'impression 3D

STEP | STP | SLDPRT | STL | IPT | 3DXML | CATPART | PTC | PRT | SAT

Services d'impression 3D DLS de Carbon

La synthèse numérique par voie lumineuse (Digital Light Synthesis en anglais, ou DLS) est une technologie révolutionnaire. Cette technologie utilise un faisceau lumineux à commande numérique, de la résine liquide programmable et des optiques perméables à l’oxygène afin de produire des ouvrages exceptionnellement solides, d’une résolution inégalée et avec un rendu de surface incomparable. Grâce aux résines liquides sur mesure conçues par Carbon, cette technologie vous ouvrira des possibilités insoupçonnées, en vous permettant de produire des applications commerciales jusque-là impossibles à fabriquer, avec des pièces renforcées, des itérations de conceptions plus rapides et des maillages programmables.

Commandez chez Xometry en quelques étapes simples

Vous pouvez importer plusieurs fichiers CAO en même temps pour différentes pièces afin de générer un unique devis en impression 3D. Une estimation de coût détaillée apparaîtra sur votre écran en moins d’une minute.

Sélectionnez d’abord le procédé de fabrication que vous désirez employer, puis choisissez parmi plus de 70 matériaux (métaux et plastiques), ainsi qu’un large éventail de finitions et de certificats.

Une fois tous les réglages effectués, nos ingénieurs se chargeront d’analyser vos modèles. Vous pouvez ensuite confirmer votre commande et régler sur notre plateforme de paiement sécurisé.

Les pièces que vous avez commandées vous seront livrées en un rien de temps, directement à votre adresse de livraison. Votre compte personnel vous permet également de suivre votre colis à tout moment.

Avantages du service d’impression 3D DLS de Carbon chez Xometry

Capacités de production massive

Nous disposons du plus grand réseau Européen de fabrication, fort de plus de 200 partenaires agréés par nos soins. Grâce à ce réseau d’imprimante 3D, nous pouvons faire fabriquer rapidement aussi bien des prototypes que des pièces de production en grandes séries.

Fabrication à la vitesse de l’éclair

Vous pourrez obtenir vos pièces imprimées en 3D dans un délai de 3 à 5 jours.

Garantie qualité

Nous appliquons une mise en œuvre rigoureuse d’assurance qualité, strictement appliquées par nos équipes internes d’ingénieurs, vous assurant ainsi la réception de pièces d’une qualité irréprochable.

Vérification en amont et suivi régulier

Tous les fichiers CAO 3D que nous recevons sont vérifiés par nos ingénieurs avant d’être envoyés en impression 3D. Une fois votre commande confirmée, vous serez régulièrement mis au courant du statut de la fabrication via e mail et par le biais de votre compte client.

Matériaux d'impression 3D DLS de Carbon

- CE 221 (Cyanatester)

- DPR 10

- EPX 82

- FPU 50

- RPU 70

- UMA 90

- EPU 40

- SIL 30

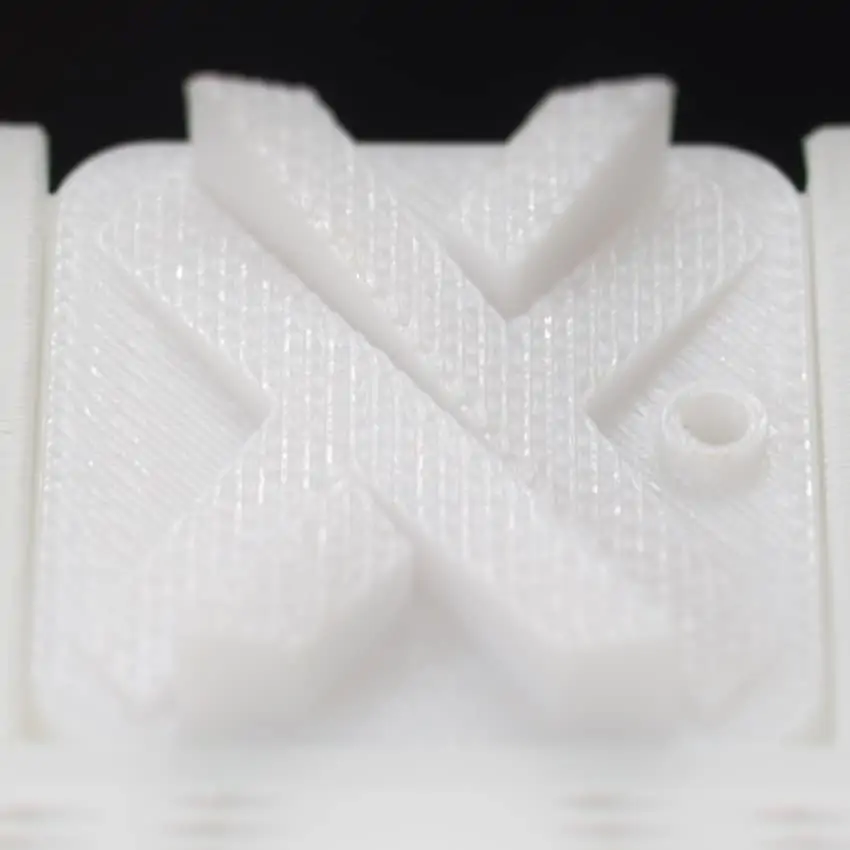

Les pièces imprimées par DLS tendent à avoir un fini mat qui tend vers le satiné, selon la direction des éléments d’architecture. Les excroissances prolongées exhiberont des lignes verticales, parallèles à la direction dans laquelle la pièce a « poussé ». Les supports sont retirés ou atténués sur demande.

Nous pouvons appliquer des traitements supplémentaires, selon vos exigences.

Des textures peuvent être appliquées directement sur la pièce, au niveau des fichiers CAD, grâce à des logiciels dédiés. En raison du processus d’impression en continu, l’ajout de textures géométriques mates peuvent rendre la pièce plus esthétique et faciliter l’atténuation des variations cosmétiques en surface.

Pour & Contre de l’impression 3D DLS de Carbon

| Avantages | Inconvénients |

|---|---|

| Complexité géométrique : La technologie DLS de Carbon peut être utilisée pour fabriquer des pièces à la géométrie hautement complexe | Taille d’ouvrage : La productibilité des pièces dont les dimensions excèdent 10 cm x 10 cm x 15 cm devra faire l’objet d’un examen manuel |

| Souple comme du caoutchouc : Les pièces produites avec la technologie d’impression 3D DLS de Carbon sont très souples | Tolérances : La technologie DLS est capable de satisfaire à des tolérances serrées, de l’ordre de ±0.1% (avec un minimum de 0,1 mm). Cependant, les tolérances ne sont pas garanties au premier essai dans le cadre d’un nouveau projet. Elles peuvent également varier en fonction des matériaux utilisés (ex. : matériaux rigides ou élastomères) |

| Solide : Les pièces imprimées avec la technologie DLS de Carbon sont solides en plus d’être souples | Taille d’élément réalisable : Bien que les impressions par DLS soient isotropes, l’orientation des pièces pendant leur fabrication aura une incidence sur la taille minimale des éléments réalisables. En règle générale, il faudra s’assurer que les plus petits éléments d’architecture ne soient pas inférieurs à 1 mm |

| Fabrication : La plateforme de fabrication conçue par Carbon est bien adaptée aux productions pour applications finales, y compris dans le cadre des petites séries diversifiées ou des productions de masse | Prototypage : Les prototypes occasionnels et les pièces uniques peuvent être plus chers en raison des coûts de mise en place |

| Matériaux d'impression 3D : En comparaison des matériaux disponibles dans le cadre du moulage par injection, la plateforme de fabrication de Carbon permet l’utilisation de la plus grande variété de matériaux, adaptés pour une utilisation finale | Biocompatibilité : Même si certains matériaux d’impression 3D DLS sont certifiés comme étant biocompatibles, il est extrêmement difficile d’assurer la biocompatibilité, selon les normes ISO 10993-5 et -10, des pièces d’utilisation finale |

Caractéristiques de l’impression 3D DLS de Carbon

| DLS de Carbon | SLS | HP MJF | SLA | FDM | DMLS | Polyjet | |

|---|---|---|---|---|---|---|---|

|

Temps de réalisation |

5 jours |

3 jours |

3 jours |

7 jours |

8 jours |

10 jours |

7 jours |

|

Volume |

jusqu’à 119 x 189 x 300 mm. Taille recommandée : Jusqu’à 100 x 100 x 150 mm |

jusqu’à 340 x 340 x 605 mm, mais nous recommandons généralement une taille maximale de 320 x 320 x 580 mm |

jusqu’à 380 x 284 x 380 mm, mais nous recommandons généralement une taille maximale de 356 x 280 x 356 mm |

• 145 × 145 × 185 mm (Standard) |

• 350 x 350 x 350 mm (Standard) |

400 x 400 x 400 mm |

jusqu’à 490 mm x 391 mm x 200 mm |

|

Epaisseur |

~0,1 mm |

~0,1 mm et pour les pièces étanches 1,5 mm, lorsque l’épaisseur de la paroi est plus importante |

~0,08 mm |

min 0,02 |

~0,05-0,3 mm |

0,02 – 0,08 mm en fonction du matériau |

0,04 mm |

|

Taille minimum |

0,5 mm |

0,5 mm |

0,5 mm |

0,2 mm |

jusqu’à 0,2 mm |

0,75 mm pour les caractéristiques esthétiques, 1,5 mm pour les caractéristiques structurelles |

1,2 mm ou plus pour les matériaux rigides. 2 mm ou plus pour les matériaux de type caoutchouc |

|

Tolérance |

±0,1% (± 0,1 mm). Toutefois, les tolérances ne sont pas garanties lors du premier essai d’une nouvelle conception |

±0,3% (± 0,3 mm) |

±0,3% (± 0,2 mm) |

• ±0.5% (±0.2 mm) (Standard) |

±0.5% (±0.5 mm) (Standard & Industriel) |

±0,2% (±0,1 – 0,2 mm) |

Typiquement ±0,1 mm pour la première douzaine, avec un ajout de ±0,05 mm pour chaque mm additionnel |

|

Description |

Une technologie révolutionnaire qui utilise la projection de lumière numérique, des résines liquides programmables et des optiques perméables à l’oxygène pour produire des pièces d’une durabilité, d’une résolution et d’un état de surface exceptionnels |

Une des technologies les plus populaires et les moins chères pour l’impression 3D industrielle |

Une technologie qui produit des pièces très précises et durables à des vitesses rapides, notamment par rapport aux autres technologies de fusion |

Une technologie qui produit des pièces extrêmement précises et de haute résolution |

Elle est réputée pour sa grande sélection de matériaux, sa précision et sa capacité à imprimer de grandes pièces |

Technologie d’impression 3D métal. Fusionne sélectivement une fine poudre métallique en aluminium ou en acier inoxydable |

Polyjet est une technologie d’impression 3D à base de photopolymères rigides, capable de produire des modèles hautement détaillés |

|

Structures de support |

Oui, pour les éléments en surplomb |

Non |

Non |

Oui, pour les éléments en surplomb |

Oui, pour les éléments en surplomb |

Oui, pour les éléments en surplomb |

Oui, pour les éléments en surplomb |

Aperçu de la technologie de DLS de Carbon

Le procédé DLS de Carbon utilise des résines plastiques liquides placées dans une cuve que l’on fait polymériser à l’aide d’un laser à UV. Ce laser est projeté par en-dessous, à travers une fenêtre perméable à l’oxygène, et en direction du réservoir contenant la résine en question.

Une succession de couches est projetée séquentiellement sur la résine, sous forme d’images UV, ce qui amène la pièce imprimée à se solidifier selon le modèle d’origine, tandis que la plateforme d’impression est progressivement tirée vers le haut. Ce processus est appelé « Continuous Liquid Interface Production » ou CLIP (traduisible en « production continue par interface liquide »).

Envoyez vos pièces 3D en production

Tous les téléchargements sont sécurisés et confidentiels.

Europe

Europe  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia  الشرق الأوسط

الشرق الأوسط