Service d'impression 3D Multi Jet Fusion

- Matières disponibles : PA 12, PA 11, TPU 95A

- Fabrication à partir de 3 jours ouvrables

- Livraison gratuite

Créer un nouveau devis d'impression 3D

STEP | STP | SLDPRT | STL | IPT | 3DXML | CATPART | PTC | PRT | SATS

Services d’impression 3D Multi Jet Fusion

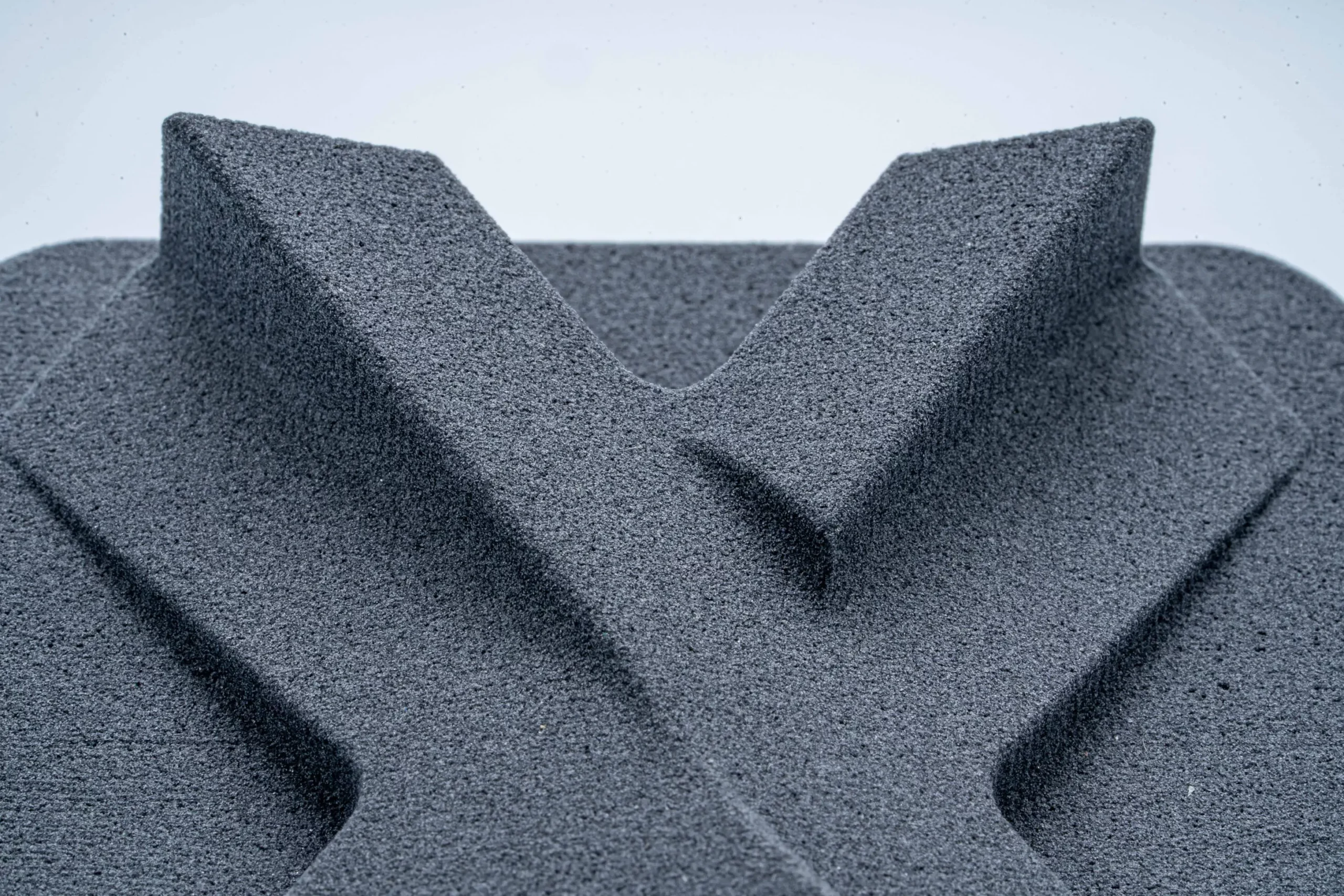

La technologie de fabrication additive Multi Jet Fusion MJF de HP est capable de produire des pièces imprimées robustes et d’une exactitude remarquable. Comparée à d’autres technologies de fabrication additive basées sur la fusion de matières pulvérulentes, la vitesse d’impression est également plus élevée.

Les pièces produites en impression 3D via la technologie Multi Jet Fusion sont parfaitement adaptées pour une utilisation directe dans leur application finale, dans le cadre d’une production en petite ou moyenne série, pour du prototypage rapide ou comme procédé intermédiaire pour du moulage à injection. Les pièces imprimées par MJF peuvent bénéficier de différents post traitements comme : être teintées, poncées via un sablage ou subir un placage métallique.

- Temps de réalisation : 3 jours

- Volume: jusqu’à 380 x 284 x 380 mm, mais nous recommandons généralement une taille maximale de 356 x 280 x 356 mm

- Épaisseur : ~0,08 mm

- Taille minimum : 0,5 mm

- Épaisseur minimale de parois : 0,6 mm (avec supports), 0,7 mm (sans supports)*

- Tolérance : ±0,3% (± 0,2 mm)

*Veuillez noter que les pièces dont l’épaisseur de paroi est supérieure à 7 mm seront évidées

Commandez vos pièces imprimées en 3D chez Xometry

Vous pouvez importer plusieurs modèles CAO en même temps pour différentes pièces imprimées afin de générer un unique devis. Une estimation de coût détaillée apparaîtra sur votre écran en moins d’une minute.

Sélectionnez d’abord le procédé de fabrication que vous désirez employer, puis choisissez parmi plus de 70 matériaux (métaux et plastiques), ainsi qu’un large éventail de finitions et de certificats.

Une fois tous les réglages effectués, nos ingénieurs se chargeront d’analyser vos modèles puis vous pourrez confirmer votre commande et procéder au paiement sur notre plateforme sécurisée.

Les pièces que vous avez commandées par impression 3D vous seront livrées en un rien de temps, directement à votre adresse de livraison. Votre compte personnel vous permet également de suivre votre colis à tout moment.

Avantages de l'impression 3D MJF chez Xometry

Capacités de production massive

Nous disposons du plus grand réseau Européen de fabrication, fort de plus de 2000 partenaires agréés par nos soins, grâce auquel nous pouvons fabriquer rapidement aussi bien des prototypes que des grandes séries.

Fabrication à la vitesse de l’éclair

Grâce à notre logiciel propriétaire vous pouvez obtenir un devis instantané et recevoir vos pièces imprimées en 3D dans un délai de 3 à 5 jours.

Garantie qualité

Nos procédures rigoureuses d’assurance qualité, strictement appliquées par nos équipes internes d’ingénieurs spécialisés, vous assurent de recevoir des pièces d’une qualité irréprochable.

Vérification en amont et suivi régulier

Tous les designs CAO que nous recevons sont vérifiés par nos ingénieurs avant d’être envoyés en fabrication. Une fois votre commande confirmée, vous serez régulièrement mis au courant du statut de la production.

Matériaux d'impression 3D Multi Jet Fusion

- Nylon 11 / PA 11

- Nylon 12 (PA 12) chargé de verre

- Nylon 12 / PA 12 (SLS, MJF)

- Nylon 12 multicolore / CB PA 12

- Polypropylène (PP)

- TPU (Polyuréthane)

Pour & contre de l’impression 3D MJF

| Avantages | Inconvénients |

|---|---|

| Grande liberté de conception : pas besoin de structure de maintien | Choix limité en termes de matériaux et de couleurs |

| Matériau versatile, robuste, flexible et résistant aux attaques chimiques (nylon) | Surface rugueuse (peut être améliorée grâce à un polissage) |

| Conversion aisée vers la production en série | Les éléments de grande taille sont sujets aux déformations |

| Rapide : Xometry peut livrer les pièces en 3 jours | |

| Peu coûteux, en particulier pour les petites séries |

Caractéristiques de l'impression 3D MJF

| HP MJF | SLS | SLA | FDM | DLS de Carbon | DMLS | Polyjet | |

|---|---|---|---|---|---|---|---|

|

Temps de réalisation |

3 jours |

3 jours |

7 jours |

8 jours |

5 jours |

10 jours |

7 jours |

|

Volume |

jusqu’à 380 x 284 x 380 mm, mais nous recommandons généralement une taille maximale de 356 x 280 x 356 mm |

jusqu’à 340 x 340 x 605 mm, mais nous recommandons généralement une taille maximale de 320 x 320 x 580 mm |

• 145 × 145 × 185 mm (Standard) |

• 350 x 350 x 350 mm (Standard) |

jusqu’à 119 x 189 x 300 mm. Taille recommandée : Jusqu’à 100 x 100 x 150 mm |

400 x 400 x 400 mm |

jusqu’à 490 mm x 391 mm x 200 mm |

|

Epaisseur |

~0,08 mm |

~0,1 mm et pour les pièces étanches 1,5 mm, lorsque l’épaisseur de la paroi est plus importante |

min 0,02 |

~0,05-0,3 mm |

~0,1 mm |

0,02 – 0,08 mm en fonction du matériau |

0,04 mm |

|

Taille minimum |

0,5 mm |

0,5 mm |

0,2 mm |

jusqu’à 0,2 mm |

0,5 mm |

0,75 mm pour les caractéristiques esthétiques, 1,5 mm pour les caractéristiques structurelles |

1,2 mm ou plus pour les matériaux rigides. 2 mm ou plus pour les matériaux de type caoutchouc |

|

Tolérance |

±0,3% (± 0,2 mm) |

±0,3% (± 0,3 mm) |

• ±0,5% (±0,2 mm) (Standard) |

±0,5% (±0,5 mm) (Standard & Industriel) |

±0,1% (± 0,1 mm). Toutefois, les tolérances ne sont pas garanties lors du premier essai d’une nouvelle conception |

±0,2% (±0,1 – 0,2 mm) |

Typiquement ±0,1 mm pour la première douzaine, avec un ajout de ±0,05 mm pour chaque mm additionnel |

|

Description |

Une technologie qui produit des pièces très précises et durables à des vitesses rapides, notamment par rapport aux autres technologies de fusion |

Une des technologies les plus populaires et les moins chères pour l’impression 3D industrielle |

Une technologie qui produit des pièces extrêmement précises et de haute résolution |

Elle est réputée pour sa grande sélection de matériaux, sa précision et sa capacité à imprimer de grandes pièces |

Une technologie révolutionnaire qui utilise la projection de lumière numérique, des résines liquides programmables et des optiques perméables à l’oxygène pour produire des pièces d’une durabilité, d’une résolution et d’un état de surface exceptionnels |

Technologie d’impression 3D métal. Fusionne sélectivement une fine poudre métallique en aluminium ou en acier inoxydable |

Polyjet est une technologie d’impression 3D à base de photopolymères rigides, capable de produire des modèles hautement détaillés |

|

Structures de support |

Non |

Non |

Oui, pour les éléments en surplomb |

Oui, pour les éléments en surplomb |

Oui, pour les éléments en surplomb |

Oui, pour les éléments en surplomb |

Oui, pour les éléments en surplomb |

Aperçu : qu’est ce que l'impression Multi Jet Fusion de HP ?

Multi Jet Fusion MJF est une technologie d’impression 3D majoritairement utilisée pour imprimer des pièces avec de bonnes propriétés mécaniques et des détails de haute précision. Comparée aux procédés similaires basés sur lit de poudre en fusion (comme le frittage sélectif par laser ou SLS), l’impression 3D MJF permet de réaliser davantage d’économies d’échelle. Les pièces obtenues sont largement employées en tant que prototypes fonctionnels, ou directement en application finale. Découvrez comment un de nos clients a créé un support utilisé pour fixer un AirTag sur un vélo à l’aide de cette technologie.

Comment fonctionne l’impression 3D MJF ?

L’impression 3D par Multi Jet Fusion suit les 5 étapes suivantes :

- Étape 1 – La tête d’impression répand une fine couche de matière poudreuse sur la plateforme de l’imprimante.

- Étape 2 – Une buse se met en mouvement afin d’arroser la couche de matière avec deux types d’agents : un agent de fusion et un agent de détails

- Étape 3 – Une source de chaleur, plus précisément une lumière infrarouge, vient alors se placer au-dessus du lit de poudre, provoquant la fusion des parties ayant été exposées à l’agent liant, ce qui permet de façonner la pièce. Les parties ayant été exposées à l’agent détaillant demeurent sous forme de poudre, l’agent en question étant utilisé afin de définir précisément les limites de la pièce et d’assurer la précision dimensionnelle.

- Étape 4 – Une brève étape de nettoyage révèle la pièce imprimée, avec sa géométrie telle qu’elle a été définie. Le lit de poudre restant servira de support aux couches suivantes, éliminant ainsi le besoin de structures de maintien (à la manière de ce qui se fait en impression 3D SLS)

- Étape 5 – À la fin du processus, l’intégralité du lit de poudre est transférée, avec la pièce imprimée, vers une station de séparation, où la majorité de la matière inutilisée est évacuée par aspiration, ce qui permet sa réutilisation ultérieure et évite également de produire trop de déchets.

Quels sont les matériaux les plus utilisés pour l’impression 3D MJF?

Les matériaux utilisés pour l’impression 3D MJF se répartissent en 2 catégories :

- Les plastiques rigides : Nylon PA11, Nylon PA12, PP

- Les plastiques flexibles : Estane 3D TPU M95A

Envoyez vos pièces 3D en production

Tous les téléchargements sont sécurisés et confidentiels.

Europe

Europe  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia  الشرق الأوسط

الشرق الأوسط