Qualitätssicherung & -kontrolle

Xometry nutzt strenge Prozesse, um die höchsten Fertigungsstandards für Ihre individuellen Teile sicherzustellen, inspiziert Maße und visuelle Aspekte sowohl während als auch nach der Produktion, präzise zugeschnittene Komponenten pünktlich zu liefern.

- Die Qualitätsmanagementprozesse von Xometry sind nach ISO 9001 zertifiziert

- Die Herstellungspartner werden von Xometry anhand eines strengen Qualitätskontrollschrittes ausgewählt

- Die internen Labore von Xometry können, ebenso wie auf Wunsch externe Labore, Qualitätsprüfberichte erstellen (Standard, FAIR, CMM)

Herstellung Ihrer Teile nach Ihren Vorgaben

Die nahtlose Integration unseres Fertigungspartnernetzwerks, das interne Team aus Anwendungsentwicklern und das Xometry Qualitätssicherungslabor erlauben es uns, jedes Teil selbstsicher im Rahmen der Xometry Qualitätsgarantie zu versenden. Unser professionell ausgebildetes Team aus Qualitätsingenieuren verbessert kontinuierlich die Qualitätskontrollprozesse, um Ihnen im Rahmen jeder Bestellung ein Gefühl der Sicherheit zu geben.

Wir arbeiten sowohl mit kundenspezifischen als auch mit allgemeinen Toleranzen: ISO 2768 (fein, mittel), ISO 286 (Gütegrade 8, 7, 6) für CNC-Bearbeitung und Blechbearbeitung, DIN 16742 und ISO 8062 für formgebende Fertigungstechnologien und stellen Industriestandardtoleranzen für den 3D-Druck sicher.

Zertifizierungen für Ihre Bedürfnisse

Xometry ist ISO 9001:2015 konform Unsere vielfältigen Lieferanten verfügen ebenfalls über Zertifizierungen, die sie in verschiedenen Branchen brauchen (Umweltmanagement, Automobilbranche, Medizin, Luft- und Raumfahrt).

- ISO 9001

- ISO 14001

- ISO / TS 16949

- ISO 13485

- AS 9100

- Weitere Qualitätszertifizierungen sind auf Anfrage erhältlich

Xometry-Qualitätssicherheit in drei Kernpunkten

Überprüfung der Produktionspartner

Alle unsere Herstellungspartner durchlaufen eine strikte Qualitätsprüfung bevor sie mit uns zusammenarbeiten können. Sobald unsere Partner bei uns registriert sind, müssen sie eine Testbestellung herstellen. Nur 35% aller Testbestellungen bestehen unsere Qualitätskontrolle.

Das Xometry-QS-Labor

Wir verfügen über QS-Labore in Deutschland, Großbritannien, der Türkei und China, in denen die Teile auf Wunsch überprüft werden können. Der hauseigene Kontrollprozess sichert die Qualität der Teile, in erster Linie bei kritischen Projekten und komplexen Teilen.

Externe Labore

Auf Anfrage können Teile direkt am Produktiosstandort und von externen QS-Laboren mit speziellen Verfahren wie Ullraschallscans, Shadowgraph-Messgeräten und Massenspektrometern kontrolliert werden.

Ausrüstung für die Qualitätskontrolle

Xometry und die Einrichtung in unserem Netzwerk für Herstellungspartner verfügen über die neueste Ausrüstung für die Durchführung von Prüfungen.

- Inline-CAD-Stationen für unsere Techniker

- Erstellung von Teilzeichnungen nach Ihren Bezugsschemata

- Zertifizierungsprogramme für Messgeräte

- Koordinatenmessgerät (KMG) von Hexagon Metrology (Browne und Sharpe), Zeiss, Nikon und Mitutoyo

- Shadowgraph-Geräte

- Massenspektrometer (RFA) zur Validierung von Materialzusammensetzungen

- Ring- und Gewindelehren

- Lehrblöcke und Lehrstifte

- Sortiment von Mikrometern und Messschiebern

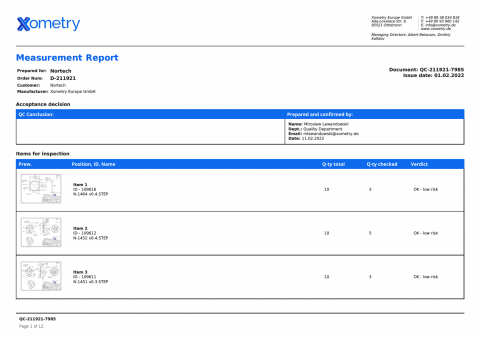

Inspektionsdienste von Xometry

Inspektionsdienste spielen eine wichtige Rolle bei der Sicherstellung der Qualitätskontrolle und der Einhaltung von Standards in den verschiedensten Branchen. Bei Bedarf kann Xometry und das Netzwerk aus Herstellungspartnern Kunden die folgenden Qualitätskontrollzertifikate zur Verfügung stellen:

- Standardmessprotokoll: Dieses Protokoll gewährleistet Konsistenz und Genauigkeit der Messungen und reduziert Fehler und Abweichungen. Es beinhaltet die Verwendung kalibrierter Messwerkzeuge und die Einhaltung spezifischer Richtlinien zur Überprüfung der Maßhaltigkeit, Toleranzen und anderer relevanter Spezifikationen.

- Erstmusterprüfbericht (FAIR): Er wird normalerweise für den ersten Produktionslauf eines neuen Produkts oder einer neuen Komponente benötigt. Es handelt sich um eine umfassende Untersuchung und Vermessung einer repräsentativen Probe aus der ersten Produktionscharge. Der Erstmusterprüfbericht stellt sicher, dass das Produkt alle genannten Erfordernisse an Konstruktionsspezifikationen, Konstruktionszeichnungen und andere vertragliche Verpflichtungen erfüllt.

- KMG-Bericht: KMG steht für „Koordinatenmessgerät“, also ein hochpräzises Messsystem zur Überprüfung der geometrischen Eigenschaften von Objekten. Ein KMG-Bericht liefert detaillierte Informationen über Messungen auf Grundlage des Einsatzes der Koordinationmeßmaschine, wie zum Beispiel Maßgenauigkeit, Form, Ausrichtung und Position von Merkmalen bzw. Elementen.

Qualitätsmanagementunterlagen, die wir Ihnen zur Verfügung stellen können

Um sicherzustellen, dass unsere Bestellungen den Standards von Xometry entsprechen, überwachen wir genauestens die Leistung unserer Lieferanten, und können deshalb auf Bedarf Zertifizierungen und Berichte vorlegen. Die folgenden Qualitätsmanagementunterlagen sind für all unsere Fertigungsverfahren (CNC-Bearbeitung, Blechfertigung, 3D-Druck und Spritzguss) verfügbar:

- KMG-Inspektionsbericht

- Materialzertifikat (nur für Metalle)

- Standardmessprotokoll

- Erstmusterprüfbericht (FAIR)

- RoHS (Richtlinie zur Beschränkung gefährlicher Stoffe)

- REACH (Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe)

- Konformitätsbescheinigung

Lernen Sie unser Qualitätskontrollteam kennen

Miroslaw Lewandowski

Leiter der Qualitätskontrolle

Lukas Koskowski

Spezialist für Qualitätskontrolle

Denis Panov

Spezialist für Qualitätskontrolle

Erleben Sie es selbst

Laden Sie Ihre CAD-Datei auf unsere Plattform hoch, und erhalten Sie Sofortangebote für Ihre Projekte.

Alle Uploads sind sicher und vertraulich.

Europa

Europa  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia