Gwarancja i kontrola jakości

Xometry stosuje rygorystyczne procesy w celu zagwarantowania najwyższych standardów produkcji niestandardowych części, kontrolując wymiary i aspekty wizualne zarówno podczas produkcji, jak i po jej zakończeniu, aby dostarczać precyzyjnie dopasowane komponenty na czas.

- Procesy zarządzania jakością Xometry posiadają certyfikat ISO 9001

- Xometry wybiera swoich partnerów produkcyjnych na etapie ścisłej kontroli jakości

- Laboratoria wewnętrzne Xometry i laboratoria zewnętrzne mogą dostarczać raporty z kontroli jakości (standardowe, FAIR, CMM)

Produkowanie części zgodnie z specyfikacjami klienta

Bezproblemowa integracja naszej sieci partnerów produkcyjnych, wewnętrznego zespołu inżynierów ds. zastosowań oraz laboratorium Xometry ds jakości umożliwia nam objęcie każdej wysyłanej części programem gwarancji jakości Xometry. Nasz profesjonalnie wyszkolony zespół inżynierów ds. jakości stale usprawnia proces kontroli, aby zagwarantować klientom spokój ducha przy każdym zamówieniu.

Pracujemy zarówno z niestandardowymi, jak i ogólnymi tolerancjami: ISO 2768 (dokładna, średnia tolerancja) i ISO 286 (klasy 8, 7, 6) w przypadku obróbki CNC i produkcji części z blachy, a także DIN 16742 i ISO 8062 dla formatywnych technologii produkcyjnych. Oferujemy też standardowe tolerancje przemysłowe w przypadku drukowania 3D.

Certyfikaty spełniające potrzeby klientów

Xometry działa w zgodzie z normą ISO 9001:2015. Nasi zróżnicowani dostawcy produkcyjni posiadają również certyfikaty wymagane w różnych branżach (zarządzanie środowiskiem, motoryzacja, medycyna, przemysł lotniczy).

- ISO 9001

- ISO 14001

- ISO / TS 16949

- ISO 13485

- AS 9100

- Inne certyfikaty jakości dostępne są na życzenie

Gwarancja jakości Xometry w trzech kluczowych punktach

Weryfikacja partnera produkcyjnego

Wszyscy nasi partnerzy produkcyjni przechodzą rygorystyczny test jakości przed podjęciem z nami współpracy. Po rejestracji nasi partnerzy muszą wykonać zamówienie testowe. Tylko 35% wszystkich zgłoszonych partnerów pomyślnie przechodzi nasz etap kontroli jakości.

Laboratorium ds. jakości Xometry

Posiadamy laboratoria kontroli jakości w Niemczech, Wielkiej Brytanii, Turcji i Chinach, gdzie na żądanie można sprawdzić dane części. Wewnętrzny proces kontroli gwarancji jakości części ma zastosowanie przede wszystkim w przypadku krytycznych projektów i skomplikowanych części.

Laboratoria zewnętrzne

Na życzenie części mogą być kontrolowane bezpośrednio w miejscu produkcji oraz przez zewnętrzne laboratoria kontroli jakości przy użyciu technologii takich jak skanowanie ultrasonograficzne, urządzenia do cieniowania i spektrometry mas.

Sprzęt używany do kontroli jakości

Xometry i obiekty w naszej sieci dostawców produkcyjnych dysponują najnowszym sprzętem do przeprowadzania inspekcji w sposób wybrany przez klienta.

- Stanowiska CAD dla naszych techników

- Tworzenie rysunków części do schematów odniesienia

- Programy certyfikacji sprzętu pomiarowego

- Współrzędnościowa maszyna pomiarowa (CMM) firmy Hexagon Metrology (Browne and Sharpe), Zeiss, Nikon i Mitutoyo

- Urządzenia Shadowgraph

- Spektrometr masowy (XRF) do sprawdzania składu materiałów

- Ocena pierścieni i gwintów

- Wzorcowe płytki i kołki

- Szeroka gama mikrometrów i suwmiarek

Usługi inspekcyjne oferowane przez Xometry

Usługi inspekcyjne odgrywają istotną rolę w zagwarantowaniu kontroli jakości i zgodności z normami w różnych branżach. W razie potrzeby firma Xometry i jej sieć produkcyjna mogą zaoferować klientom następujące certyfikaty kontroli jakości:

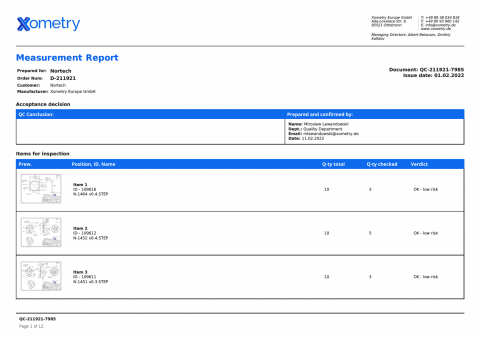

- Standardowy protokół pomiarowy: Ten protokół gwarantuje spójność i dokładność pomiarów, redukując błędy i odchylenia. Obejmuje on korzystanie ze skalibrowanych narzędzi pomiarowych i przestrzeganie określonych wytycznych w celu weryfikacji dokładności wymiarowej, tolerancji i innych istotnych specyfikacji.

- Raport z kontroli pierwszej sztuki (FAIR): Jest zwykle wymagany w przypadku początkowej serii produkcyjnej nowego produktu lub komponentu. Polega na kompleksowym zbadaniu i pomiarze reprezentatywnej próbki z pierwszej partii produkcyjnej. FAIR sprawdza, czy produkt spełnia wszystkie określone wymagania, w tym specyfikacje projektowe, rysunki techniczne i zobowiązania umowne.

- Raport CMM: CMM oznacza współrzędnościową maszynę pomiarową, która jest bardzo precyzyjnym systemem pomiarowym używanym do sprawdzania właściwości geometrycznych obiektów. Raport CMM zawiera szczegółowe informacje na temat pomiarów uzyskanych za pomocą tej maszyny, takie jak dane dotyczące dokładności wymiarowej, kształtu, orientacji i położenia elementów.

Dokumentacja jakości, którą możemy dostarczyć

Aby mieć pewność, że nasze zamówienia spełniają standardy Xometry, ściśle monitorujemy działania naszych dostawców i w razie potrzeby dostarczamy certyfikaty i raporty. Następujące dokumenty jakości są dostępne dla wszystkich naszych technologii produkcyjnych (obróbka CNC, produkcja części z blachy, drukowanie 3D i formowanie wtryskowe).

- Raport z inspekcji CMM

- Certyfikat materiałowy (tylko dla metali)

- Standardowy protokół pomiarowy

- Raport z kontroli pierwszej sztuki (FAIR)

- RoHS (dyrektywa w sprawie ograniczenia stosowania substancji niebezpiecznych)

- REACH (rejestracja, ocena, udzielanie zezwoleń i stosowane ograniczenia dotyczące chemikaliów)

- Certyfikat zgodności

Poznaj nasz zespół ds. kontroli jakości

Miroslaw Lewandowski

Kierownik ds. kontroli jakości

Lukas Koskowski

Specjalista ds. kontroli jakości

Denis Panov

Specjalista ds. kontroli jakości

Poznaj naszą jakość już dziś

Prześlij swój CAD na platformę Xometry i zacznij otrzymywać natychmiastowe wyceny dla swoich projektów już teraz.

Europa

Europa  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia  الشرق الأوسط

الشرق الأوسط