Servicios de acabado

Si necesita que sus piezas producidas con Xometry reciban un tratamiento final, puede indicarlo en el generador de presupuestos instantáneos y elegir entre más de 40 opciones de acabado en unos pocos clics.

Xometry trabajará con usted desde el diseño hasta la producción, pasando por el acabado de sus piezas para conseguir el acabado superficial y la funcionalidad requeridos.

Presupueste sus piezas con uno de los más de 40 acabados

para mejorar la superficie y las propiedades estéticas y funcionales de sus piezas

Tratamientos superficiales

-

Bead blasting

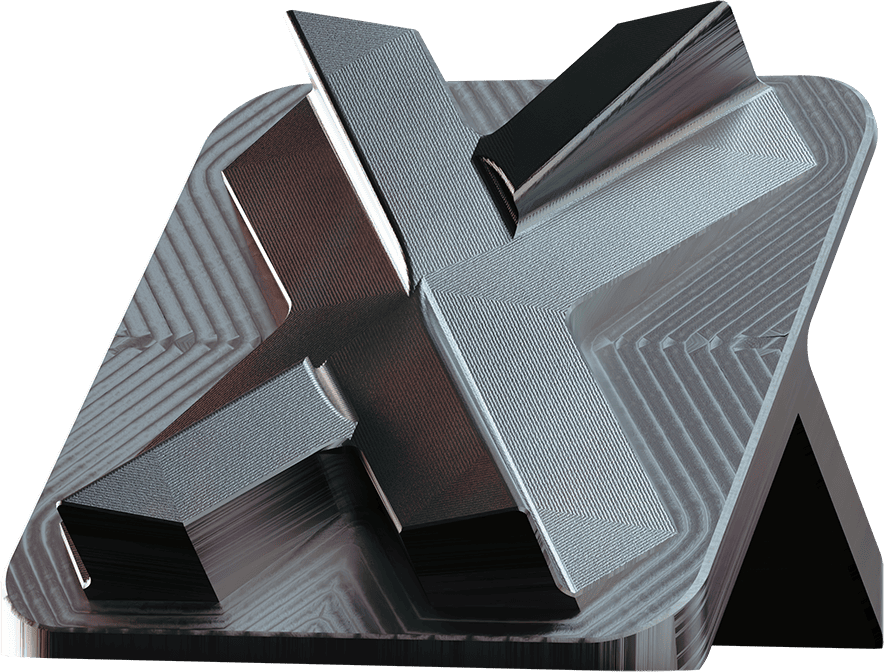

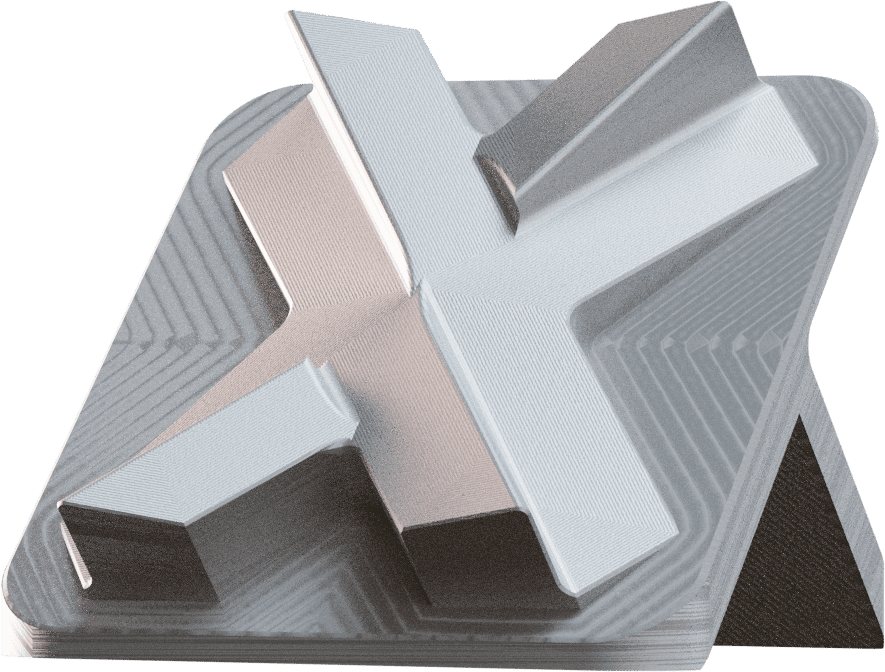

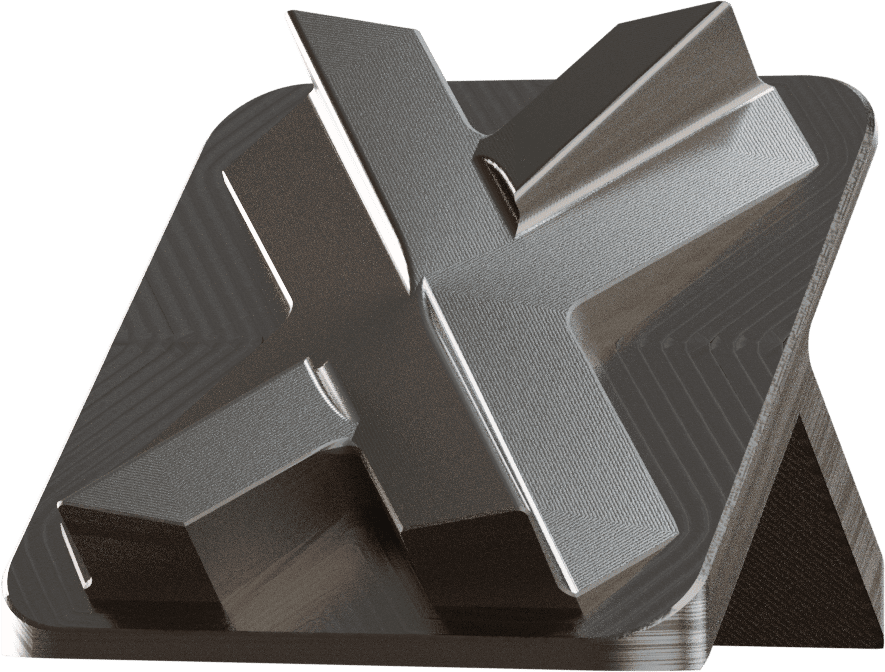

Bead blasting CNC machined part without surface finishes (3D render, aluminium)

CNC machined part without surface finishes (3D render, aluminium)Chorreado

El chorreado con microesferas consiste en pulverizar un chorro a presión de microesferas de plástico o vidrio desde una boquilla sobre la superficie de la pieza. Esto elimina las rebabas e imperfecciones, dejando un acabado liso.

Resultado final:

- Tacto ligeramente granulado

- Aspecto uniforme, mate o satinado

-

Pulido electrolítico

Proceso electroquímico que limpia las piezas de acero para reducir la corrosión y mejorar su aspecto aumentando el brillo del metal.

Resultado final:

- Reducción de la corrosión

- Aspecto más brillante

-

Pulido en bombo

Material abrasivo en bombo con vibración para eliminar bordes afilados y rebabas en piezas mecanizadas.

Notas:Los bordes afilados pueden desafilarse. Las piezas con características frágiles no se recomiendan para someterlas al pulido en bombo.

Resultado final:

- Suave al tacto

- Aspecto mate satinado

-

Alisado al vapor

Bañar las piezas impresas en disolventes químicos vaporizados para crear una fusión química controlada del material.

Notas:- Puede suavizar bordes afilados

- No es adecuado para elementos pequeños y paredes finas

Resultado final:

- Suave al tacto

- Aspecto brillante

-

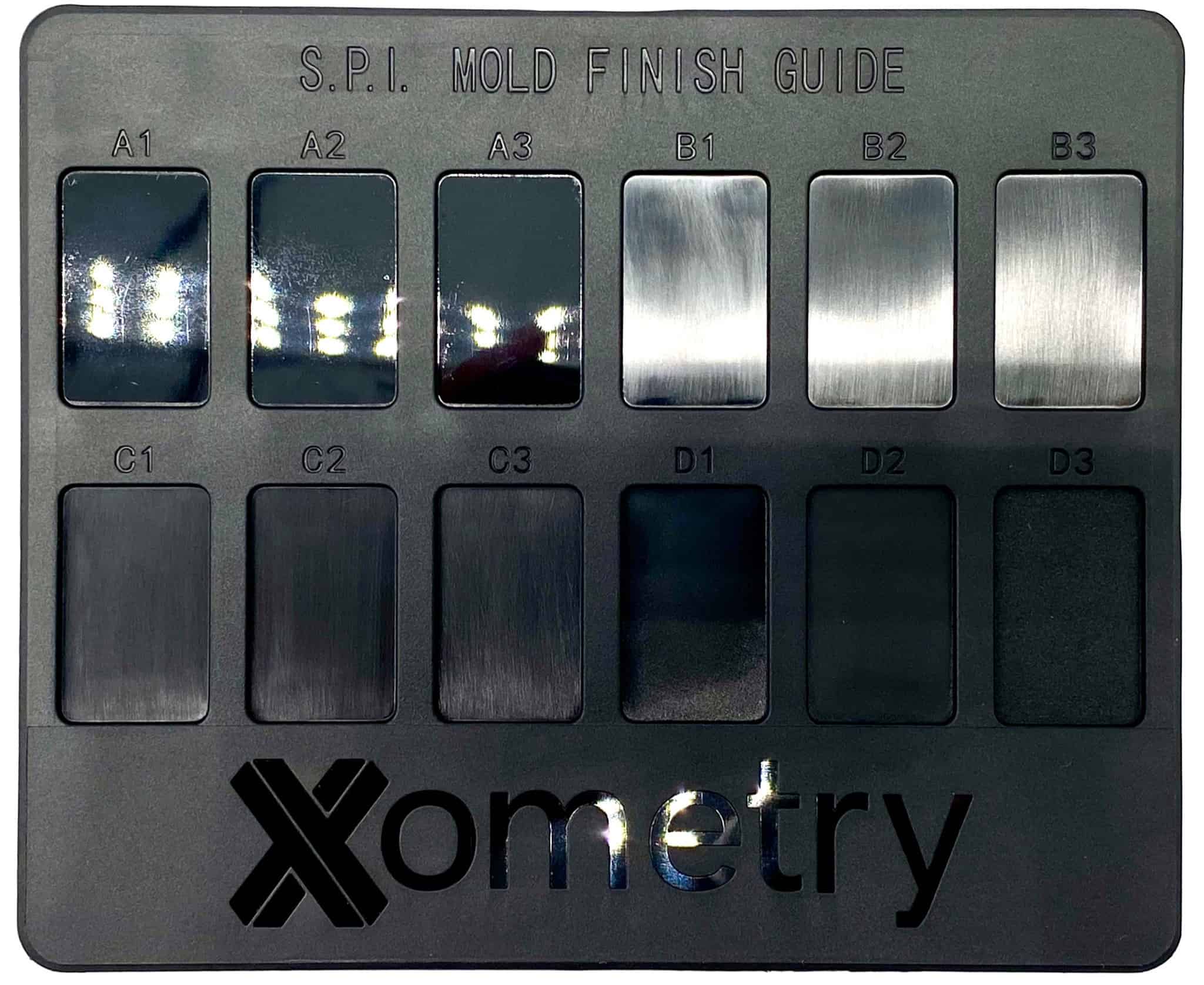

SPI

Los acabados SPI son un conjunto de acabados de molde estándar con diferentes texturas de pulido para mejorar las propiedades.

Notas:Recomendamos proporcionar un CMF (Color/Material/Acabado) que defina las características visuales y táctiles de un producto, garantizando coherencia en el diseño y precisión en la fabricación.

Resultado final:

- Desde muy pulido a semibrillante, pasando por mate fino y mate grueso, según la selección

- A1, A2, A3, B1, B2, B3, C1, C2, C3, D1, D2, D3

-

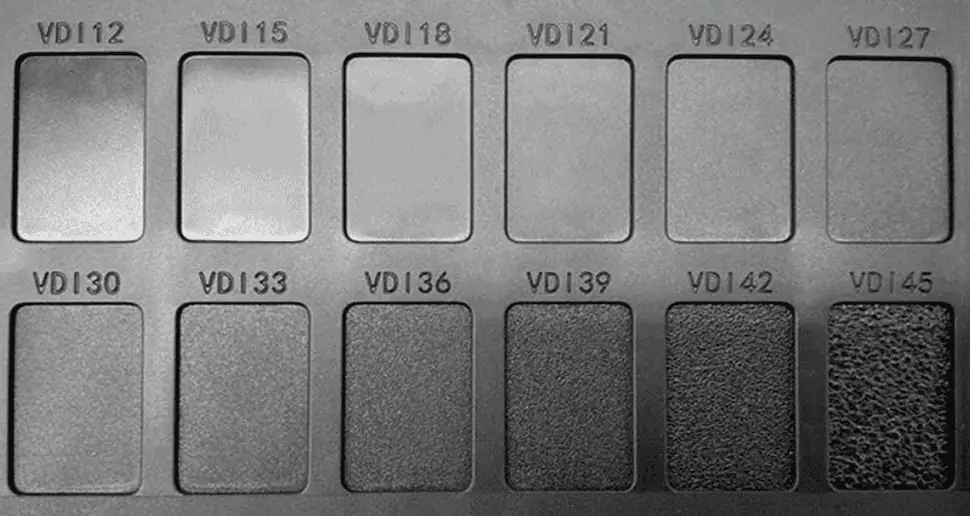

VDI

VDI es una norma internacional para el texturizado de superficies mates en moldes. Generalmente se aplica mediante mecanizado por descarga eléctrica (EDM) durante el mecanizado del molde.

Notas:Recomendamos proporcionar un CMF (Color/Material/Acabado) que defina las características visuales y táctiles de un producto, garantizando coherencia en el diseño y precisión en la fabricación.

Resultado final:

- Grano fino a grueso según la selección

- VDI12, VDI15, VDI18,VDI21, VDI 24, VDI27, VDI30, VDI33, VDI36, VDI39, VDI42, VDI45

-

Chorreado

El chorro de arena es una técnica de preparación de superficies que utiliza partículas abrasivas de alta velocidad para eliminar contaminantes y dar rugosidad a las superficies.

Notas:Suele utilizarse para limpiar, texturizar o preparar plásticos para procesos como la pintura.

Resultado final:

- Superficie mate

- Mejora la adherencia de la pintura

Adhesivos y recubrimientos

-

Pasivado

Recubrimiento incoloro que mejora la resistencia a la corrosión de las series 200 y 300 y de los aceros resistentes a la corrosión endurecidos por precipitación mediante la eliminación del hierro libre de la superficie.

-

Recubrimiento transparente

El revestimiento transparente iguala la superficie de la pieza, lo que permite que la luz la atraviese sin apenas distorsión.

Resultado final:

- Mayor transparencia

-

Clear chromate conversion coating / Chem filming (3D render)

Gold chromate conversion coating / Chem filming (3D render)

Gold chromate conversion coating / Chem filming (3D render)

Cromatado

Los revestimientos de conversión con cromatos, también conocidos como chem-film, mejoran la resistencia a la corrosión y las propiedades de conductividad y pueden utilizarse como base para la pintura.

Notas:- La conversión del cromato de tipo I produce típicamente un recubrimiento de color dorado o marrón

- La conversión del cromato de tipo II aparecerá transparente y no afecta a la coloración de la superficie

Colores disponibles:

- Natural translúcido

- Dorado

-

Pavonado (óxido negro)

El óxido negro es un tipo de revestimiento de conversión para materiales ferrosos, como el acero y el acero inoxidable, que ennegrece la capa superior del material. Puede utilizarse para reducir los reflejos y el deslumbramiento, así como para proporcionar cierta resistencia adicional a la corrosión sin afectar a las dimensiones de las piezas.

-

SLS PA 12 dyed, green

SLS PA 12 dyed, yellow

SLS PA 12 dyed, yellow

SLS PA 12 dyed, black

SLS PA 12 dyed, black

Teñido

Coloreado de piezas con tinte.

Notas:El tinte penetra 0,25 mm en la superficie de la pieza.

Colores disponibles:

- Negro

- Azul

- Verde

- Rojo

- Amarillo

-

Recubrimiento en polvo

Proporciona un acabado de color continuo y protector en las piezas mediante pintura aplicada uniformemente y curada al calor. El acabado suele ser más resistente y uniforme que el de la pintura convencional.

Notas:Metales como el aluminio y el acero pueden recubrirse eficazmente con polvos poliméricos.

Colores disponibles:

- Negro

-

MJF PA 12 black spray painting

Pintura pulverizada

Proporciona un acabado de color continuo y protector que se aplica por pulverización.

Notas:- El revestimiento de pintura es sólo superficial, si se raya o se somete a desgaste, el color natural interno es visible.

- Posibilidad de solicitar colores personalizados (RAL)

Colores disponibles:

- Negro

- Azul

- Verde

- Rojo

- Amarillo

- Color personalizado (RAL)

Anodizado

-

Gold anodising type II (3D render, aluminium shown)

Clear anodising type II (3D render, aluminium shown)

Clear anodising type II (3D render, aluminium shown) Green anodising type II (3D render, aluminium shown)

Green anodising type II (3D render, aluminium shown) Orange anodising type II (3D render, aluminium shown)

Orange anodising type II (3D render, aluminium shown) Red anodising type II (3D render, aluminium shown)

Red anodising type II (3D render, aluminium shown) Yellow anodising type II (3D render, aluminium shown)

Yellow anodising type II (3D render, aluminium shown) Blue anodising type II (3D render, aluminium shown)

Blue anodising type II (3D render, aluminium shown) Black anodising type II (3D render, aluminium shown)

Black anodising type II (3D render, aluminium shown) Anodising, purple

Anodising, purple

Anodizado (tipo II)

El anodizado de tipo II proporciona una mayor resistencia a la corrosión y puede utilizarse como base para pintura y otros acabados.

Notas:- Consiste en el uso de tintes para modificar el color de la superficie de la pieza.

- Los revestimientos de tipo II son susceptibles al desgaste y pueden decolorarse o desteñirse bajo luz solar directa prolongada.

- Posibilidad de solicitar colores personalizados (RAL).

Colores disponibles:

- Negro

- Azul

- Dorado

- Verde

- Gris

- Naranja

- Morado

- Rojo

- Amarillo

-

Clear hardcoat anodizing type III (3D render, aluminum shown)

Gray hardcoat anodizing type III (3D render, aluminum shown)

Gray hardcoat anodizing type III (3D render, aluminum shown) Black hardcoat anodising type III (3D render, aluminium shown)

Black hardcoat anodising type III (3D render, aluminium shown) PTFE hardcoat anodising type III (3D render, aluminium)

PTFE hardcoat anodising type III (3D render, aluminium)

Anodizado duro (tipo III)

El anodizado duro de tipo III produce una capa más gruesa que el anodizado estándar, haciéndolo más duradero y resistente al desgaste. Puede utilizarse como base para pintura y otros acabados.

Notas:- Los colores tienden a oscurecerse ligeramente debido al grosor.

- Los colores anodizados no pueden corresponderse con colores Pantone o RAL específicos.

Colores disponibles:

- Negro

- Gris

- Natural

-

Anodizado de capa dura (tipo III) con PTFE

Un proceso de anodizado de capa dura que incorpora PTFE para crear una superficie de contacto seco autolubricante con las propiedades protectoras de la capa dura de tipo III.

Notas:Este acabado puede utilizarse en aleaciones de aluminio o titanio y aumenta la vida útil del producto.

Resultado final:

- El color puede variar de gris claro a gris oscuro o marrón.

-

Anodizado de titanio

El anodizado del titanio es la oxidación electrolítica deliberada de la superficie de los componentes de titanio (o aleación de titanio) para producir propiedades superficiales adecuadas según la aplicación para la cual se fabrica la pieza.

Resultado final:

- Superficie gris mate

- Mayor resistencia a la corrosión y a la abrasión

Metalizado de metales preciosos

-

Niquelado químico

El niquelado químico proporciona un recubrimiento uniforme de níquel, que ofrece protección contra la corrosión, la oxidación y el desgaste en superficies irregulares.

Resultado final:

- Protección contra la corrosión, la oxidación y el desgaste en superficies irregulares

- Aspecto más brillante

-

Chapado en oro

El chapado en oro proporciona una buena resistencia a la corrosión y al deslustre. El oro tiene baja resistencia al contacto, excelente conductividad y soldabilidad.

Resultado final:

- Aspecto similar al oro

- Mayor resistencia a la corrosión y al deslustre

-

Plateado

El recubrimiento electrolítico de plata ofrece una buena resistencia a la corrosión, pero se empaña con facilidad. La plata ofrece una gran soldabilidad y conductividad eléctrica.

Resultado final:

- Aspecto plateado

- Mayor resistencia a la corrosión

- Se mancha fácilmente

-

Zincado / Galvanizado

El zincado consiste en la electrodeposición de una fina capa de zinc metálico sobre la superficie de otro objeto metálico, conocido como sustrato.

Notas:El revestimiento de zinc crea una barrera física que impide que el óxido llegue a la superficie metálica subyacente.

Resultado final:

- Mayor resistencia a la corrosión

Tratamientos térmicos

-

Recocido

El proceso de recocido consiste en calentar un metal hasta la temperatura de recristalización, o cerca de ella, sin que se modifiquen las tensiones. Tras el calentamiento, el metal se enfría a temperatura ambiente en el horno o introducido en arena.

Resultado final:

- Capacidad de trabajo en frío del metal mejorada

-

Cementado (carburizado)

Proceso de tratamiento térmico que consiste en endurecer únicamente la superficie del metal, sin endurecer el metal interior. Como su nombre indica, la cementación consiste en inducir carbono o nitrógeno en aleaciones de bajo contenido en carbono a temperaturas elevadas para aumentar su templabilidad.

-

Revenido

Método de tratamiento térmico que consiste principalmente en reducir la dureza de los metales. Consiste en calentar el metal a una temperatura inferior al punto crítico. La temperatura se ajusta en función de la cantidad de dureza que deba reducirse y también varía en función del tipo de metal.

Resultado final:

- Reducción de la dureza

- Aumento de la elasticidad y plasticidad

- Reducción del límite elástico y de la resistencia a la tracción

-

Temple en profundidad

El temple en profundidad difiere de la cementación en caja en que, en lugar de sólo la superficie, se consigue que toda la aleación tenga una templabilidad relativamente similar. Esto puede lograrse introduciendo carbono en la matriz de la aleación y enfriándola repetidamente en salmuera o en agua. También puede utilizarse el temple en aceite.

Resultado final:

- Capa superficial endurecida resistente al desgaste, la abrasión y la deformación.

- El núcleo permanece resistente y dúctil

Presupueste sus piezas con uno de los más de 40 acabados

Cargue sus archivos CAD o actualice su presupuestoToda la información subida se mantiene segura y confidencial

Europa

Europa  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia  الشرق الأوسط

الشرق الأوسط