Buigen is een van de meest gebruikte processen bij het vormen van plaatwerkonderdelen. Buigen wordt gedaan door het werkstuk in positie te houden met behulp van klemmen of matrijzen en strategisch kracht uit te oefenen op een deel van het werkstuk. De uitgeoefende kracht moet de vloeigrens van het materiaal overschrijden om de plastische vervorming van het onderdeel te veroorzaken.

Dit proces resulteert in een v-vorm, u-vorm of kanaalvorm over een as, waardoor een nieuwe onderdeel geometrie ontstaat. Buigen verandert de vorm, maar het volume van het werkstuk blijft hetzelfde.

De kosten en de kwaliteit hangen af van verschillende factoren, zoals setup kosten, materiaal kosten en complexiteit van het ontwerp.

Om een probleemloze buiging te garanderen en vervorming bij plaatbewerking te voorkomen, raden we aan om bepaalde ontwerp-tips te volgen voor elk type onderdeel van plaatwerk.

Ontwerp Tips Voor Het Buigen Van Plaatwerk

Om een buiging zonder vervorming te garanderen, zijn de volgende 10 tips van cruciaal belang bij het ontwerpen.

1. Wanden: Uniforme dikte

Plaatmetalen onderdelen worden meestal gemaakt van één plaat metaal, dus moeten ze een uniforme wanddikte hebben.

2. Buigingen: Radius & oriëntatie

Houd een minimale buigradius aan om te voorkomen dat onderdelen breken of vervormen.

We raden meestal aan dat de kleinste buigradius minstens gelijk moet zijn aan de plaatdikte.

Er bestaan echter ook verschillende referentietabellen met de minimale buigradius voor verschillende materialen en onderdeeldiktes.

Door de buigradius consistent te houden, wordt het onderdeel kosteneffectief omdat u hetzelfde gereedschap kunt gebruiken om het te buigen.

Door buigingen in hetzelfde vlak in één richting te houden, bespaart u ook tijd en geld door te voorkomen dat het product opnieuw wordt georiënteerd, vooral bij plaatmetalen onderdelen met complexe buigingen.

3. Buigingen: Buigingen naast elkaar plaatsen

U moet opeenvolgende buigingen vermijden, tenzij ze absoluut noodzakelijk zijn. Een veel voorkomend probleem bij opeenvolgende krommingen is de moeilijkheid om de gebogen delen op de matrijs te plaatsen. Als dit echter onvermijdelijk is, moet het tussenliggende deel langer zijn dan de flensen.

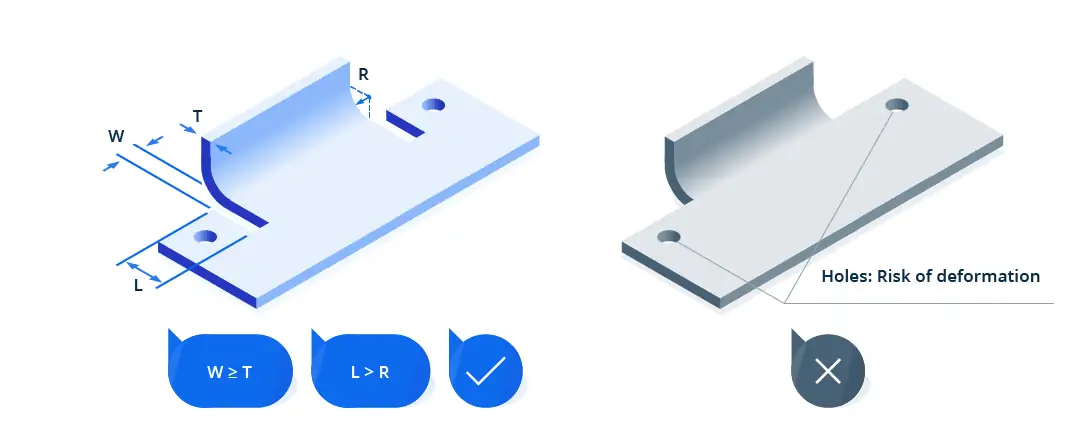

4. Buigen: Ontlastende Sneden

Als een kromming dicht bij een rand wordt gemaakt, kan het materiaal scheuren tenzij er een ontlasting wordt aangebracht. De breedte van de ontlastende sneden moet minstens gelijk zijn aan de materiaaldikte en de lengte moet langer zijn dan de radius van de bocht.

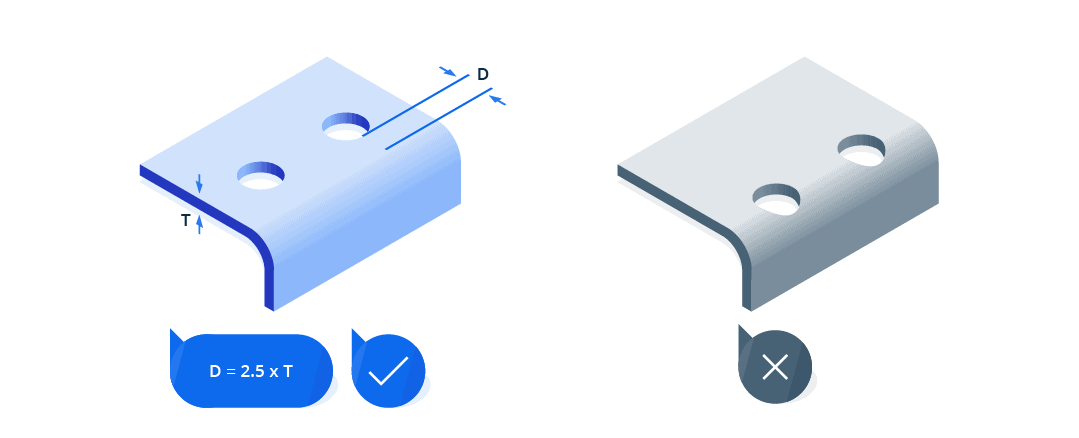

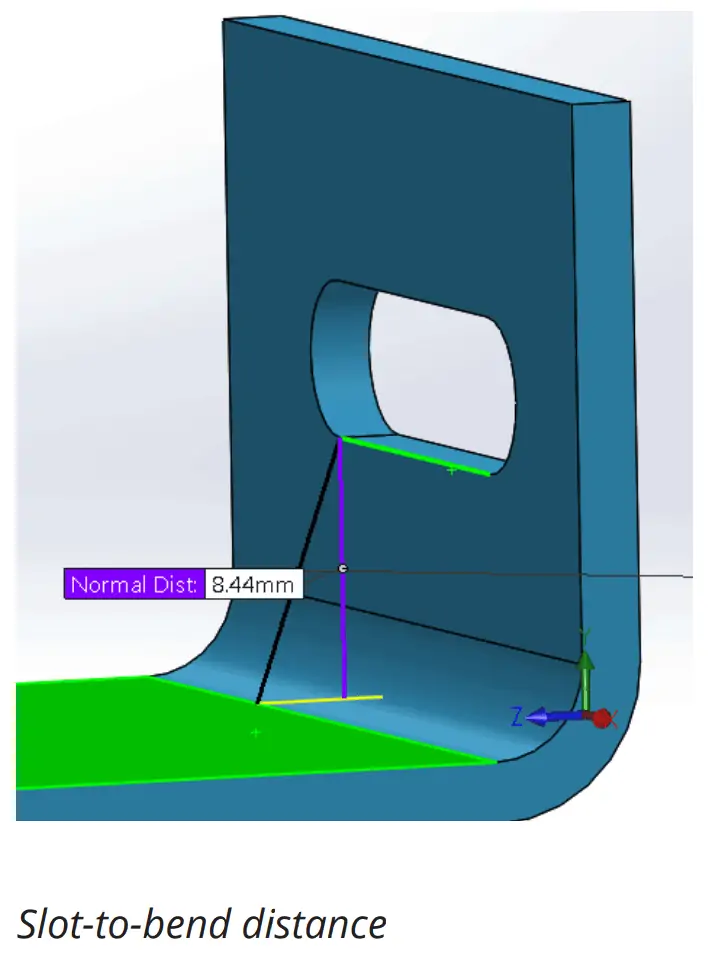

5. Gaten en sleuven: De juiste speling

Gaten en sleuven kunnen vervormen als ze te dicht bij een buiging zitten.

We raden aan om gaten te plaatsen op ten minste 2,5 keer de dikte van het materiaal vanaf de buigranden.

Sleuven hebben meer speling nodig. Plaats ze op minstens 4 keer de dikte van het materiaal vanaf de buigranden.

Daarnaast is het maken van gaten of sleuven een van de meest extreme toepassingen waarbij veel wrijving en warmte vrijkomt. Om vervorming of scheuren van het metaal te voorkomen, plaatst u de geëxtrudeerde gaten minstens 3 keer de dikte van de plaat vanaf de rand.

6. Verzinken (Countersinks): Vrije ruimte en grootte

Verzinken wordt gedaan met behulp van een boormachine of ponsmachine.

De basisregels voor verzinken zijn als volgt:

- Houd een minimumafstand van 3 keer de materiaaldikte aan ten opzichte van een buiging

- 4 keer vanaf een rand

- 8 keer van elkaar

- En ze mogen niet dieper zijn dan 0,6 keer de materiaaldikte.

7. Krullen: De juiste afmetingen

Gekrulde randen zijn sterker en veiliger om te hanteren. Ze worden vaak gebruikt om een scherpe onbehandelde rand te verwijderen en veilig te maken.

De buitenradius van de krullen moet minstens twee keer zo groot zijn als de materiaaldikte.

Als u gaten naast de krullen aanbrengt, plaats ze dan minstens zo groot als de radius van de krul plus de materiaaldikte van de krullen.

Andere buigingen moeten ten minste 6 keer de materiaaldikte plus de radius van de krul van de krullen worden geplaatst.

8. Ombuigen

Ombuigen van plaatmetaal wordt vaak gebruikt om de randen te verstevigen en scherpe randen veiliger te maken.

Gesloten ombuigingen worden niet aanbevolen als ze geverfd moeten worden of als het onderdeel van roestvrij staal of aluminium is. De lengte van de flens buiten de buiging moet gelijk zijn aan of groter zijn dan vier keer de dikte van het onderdeel.

Dezelfde verhouding tussen flens lengte en plaatdikte geldt voor open en druppelvormige ombuigingen.

Voor open ombuigingen moet de binnendiameter minstens even groot zijn als de plaatdikte. Als de binnendiameter groter is dan de dikte, verliest het zijn rondheid.

Voor druppelvormige ombuigingen moet de diameter ook gelijk zijn aan de plaatdikte. De opening (afstand tussen de ombuigingsrand en het onderdeel) moet minstens ¼ van de plaatdikte zijn.

9. Flensen en afschuiningen: De juiste afmetingen

Flensen zijn de randen van het onderdeel die gebogen zijn vanaf de stationaire basis. Deze moet minstens 4 keer de plaatdikte zijn. Als u een flens maakt met afgeschuinde uiteinden, moeten deze afschuiningen voldoende ruimte overlaten om de juiste buigingen te maken.

10. Tabs & inkepingen: Vrije ruimte

Inkepen is een snijproces waarbij een deel van de buitenrand van het onderdeel wordt verwijderd. Er kan vervorming optreden als de afstand tussen de inkepingen en de bocht te klein is. Om dit te voorkomen, moet de afstand tussen de inkepingen en de buiging minstens 3 keer de plaatdikte plus de buigradius zijn.

Inkepingen moeten minstens 3,175 mm van elkaar verwijderd zijn. De minimale afstand tussen de tabs moet 1 mm of de plaatdikte zijn (de grootste waarde is van toepassing).

Benodigde buigkracht berekenen

Bij het maken van de juiste buiging in een plaatwerk onderdeel spelen verschillende factoren een rol. Deze omvatten:

- Buigsterkte van het materiaal

- Mate van buiging

- Plaatdikte

- Buighoek

- Interne radius

- V-matrijs opening

- Minimale binnenrand

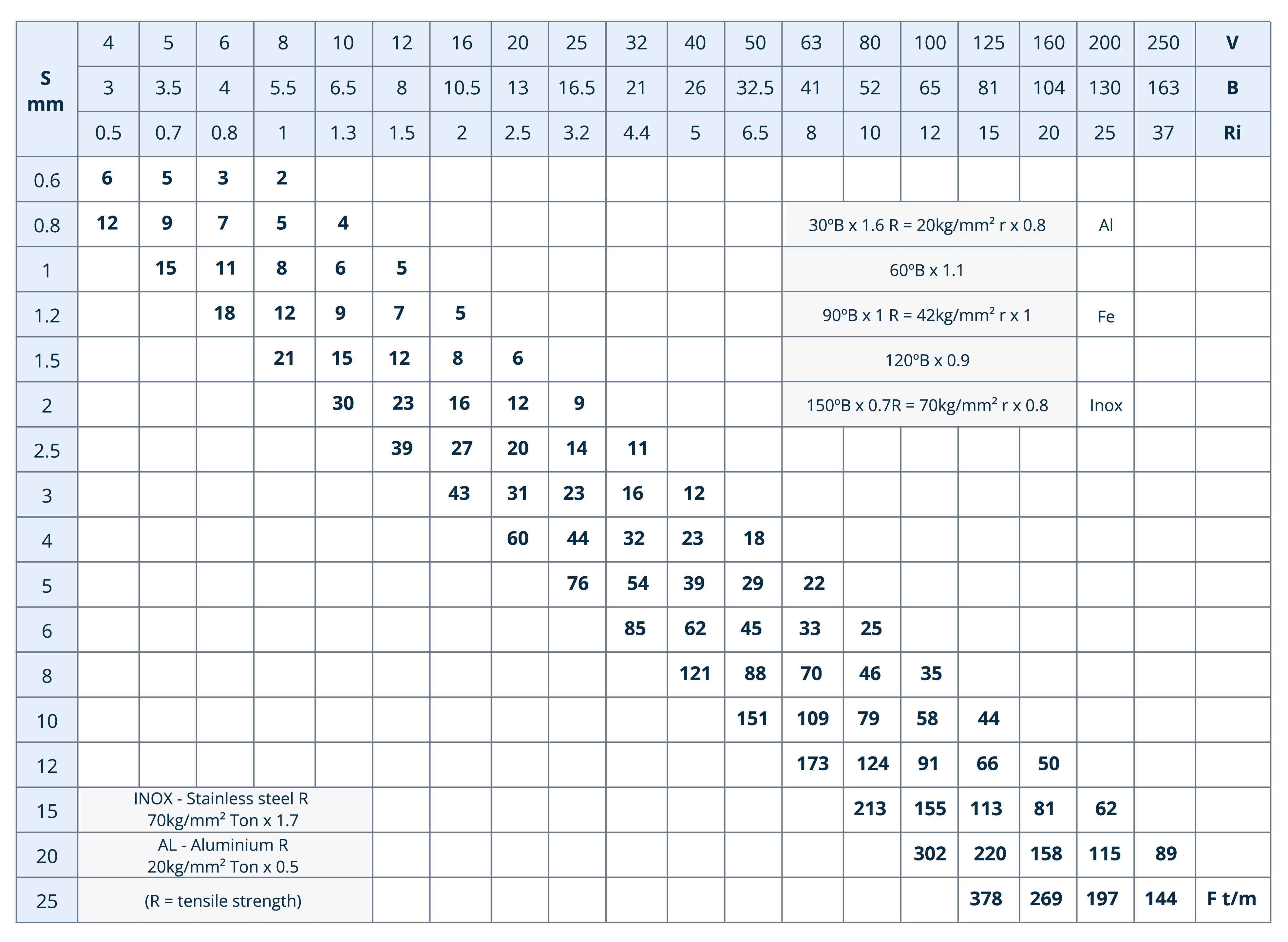

De onderstaande tabel kan worden gebruikt om de buigkracht te berekenen die nodig is om zacht staal S235 van verschillende diktes, in verschillende vormen, onder een hoek van 90° te buigen. Zacht staal S235 heeft een buigsterkte van 42 kg/mm². De variabele parameters zijn als volgt.

- S (mm) – Plaatdikte

- V (mm) – V-matrijs opening

- B (mm) – Minimale binnenrand

- Ri (mm) – Interne radius

Diensten voor plaatbewerking bij Xometry

Bij Xometry Europe bieden we zeer nauwkeurige, snelle en hoogwaardige diensten voor het vervaardigen, vormen en buigen van plaatmetalen onderdelen van aluminium, roestvrij staal, staal, koperlegeringen en vele andere materialen.

Door gebruik te maken van geautomatiseerde buigtechnieken garanderen we een hoge precisie en kwaliteit van gebruiksklare plaatwerkonderdelen.

Op uw verzoek voeren we ook nabewerkingen uit. Om direct een offerte te ontvangen, uploadt u uw modellen op ons instant quoting platform.

Europa

Europa  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  Asia

Asia  الشرق الأوسط

الشرق الأوسط