El plegado o doblado es uno de los procesos más utilizados en el conformado de piezas de chapa metálica. El plegado se realiza sujetando la pieza en posición mediante abrazaderas o matrices y aplicando fuerza estratégicamente sobre una zona de la pieza. La fuerza aplicada debe superar el límite elástico del material para provocar la deformación plástica de la pieza.

Este proceso da lugar a una forma en V, en U o en canal sobre un eje, creando una nueva geometría de la pieza. El doblado cambia la forma, pero el volumen de la pieza sigue siendo el mismo.

Los costes y la calidad dependen de varios factores, como los costes de instalación, los costes de material y la complejidad del diseño.

Para garantizar un plegado sin problemas y evitar deformaciones en la fabricación de chapa metálica, recomendamos seguir ciertos consejos de diseño para cada tipo de característica de la pieza de chapa metálica.

Consejos de diseño para el plegado de chapa metálica

Para garantizar un doblado sin problemas y evitar deformaciones, los 10 consejos siguientes son vitales a la hora de diseñar.

1. Paredes: espesor uniforme

Las piezas de chapa metálica suelen fabricarse a partir de una única chapa, por lo que deben tener un grosor de pared uniforme.

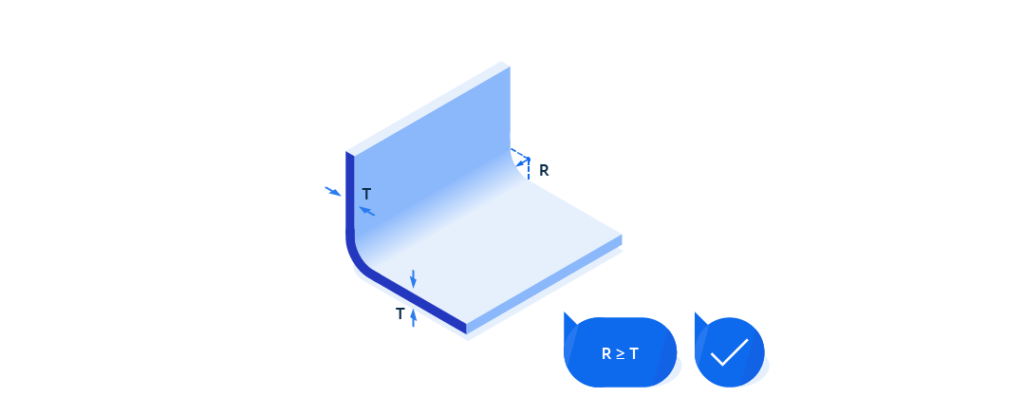

2. Curvas: radio y orientación

Mantenga un radio de curvatura mínimo para evitar que las piezas se fracturen o deformen.

Normalmente recomendamos que el radio de curvatura más pequeño sea al menos igual al grosor de la chapa.

Sin embargo, también existen varias tablas de referencia que muestran los radios de curvatura mínimos para distintos materiales y espesores de pieza.

Mantener el radio de curvatura constante hace que la pieza sea rentable, ya que se puede utilizar la misma herramienta para curvarla.

Mantener los doblados en el mismo plano en una dirección también ayuda a ahorrar tiempo y dinero al evitar la reorientación de las piezas, especialmente en el caso de piezas de chapa metálica con doblados complejos.

3. Curvas: colocación de curvas una al lado de la otra

Hay que evitar los doblados sucesivos salvo en caso de absoluta necesidad. Un problema habitual de los doblados sucesivos es la dificultad de encajar las piezas dobladas en la matriz. No obstante, cuando sea inevitable, la pieza intermedia debe ser más larga que las faldillas.

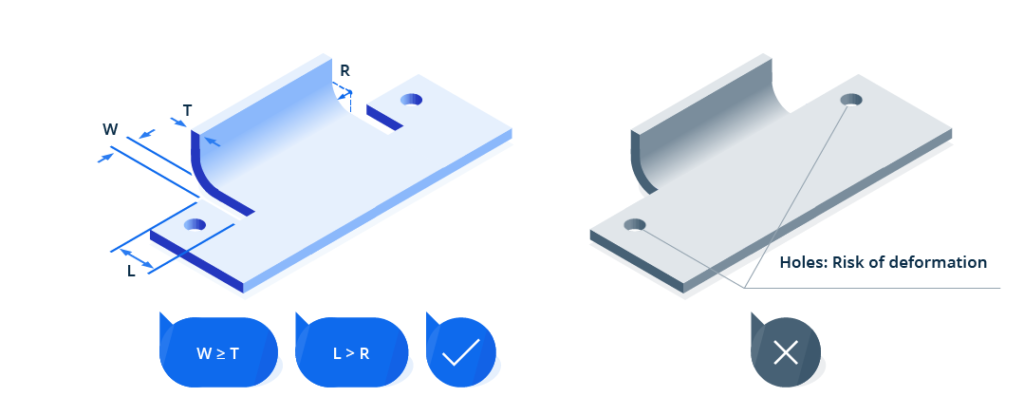

4. Curvas: desahogos

Cuando se realiza una curva cerca de un borde, el material puede desgarrarse a menos que se realice un desahogo de la curva. La anchura de los cortes de desahogo debe ser al menos igual al espesor del material y la longitud debe ser mayor que el radio de la curva.

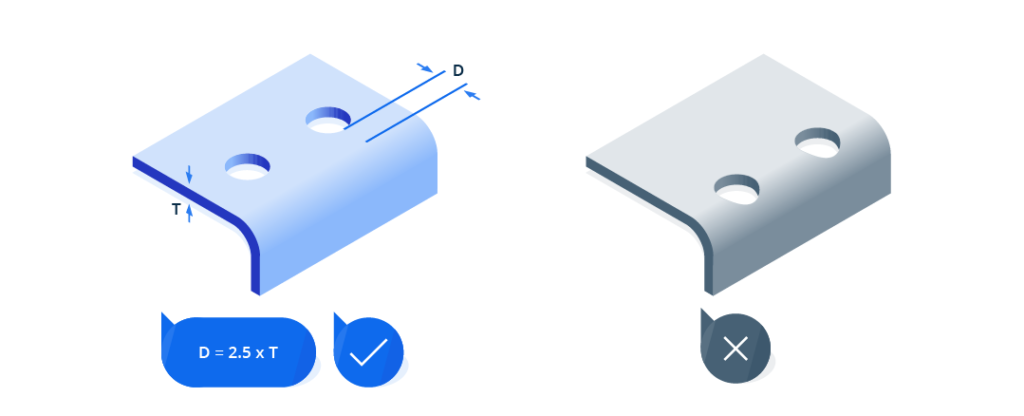

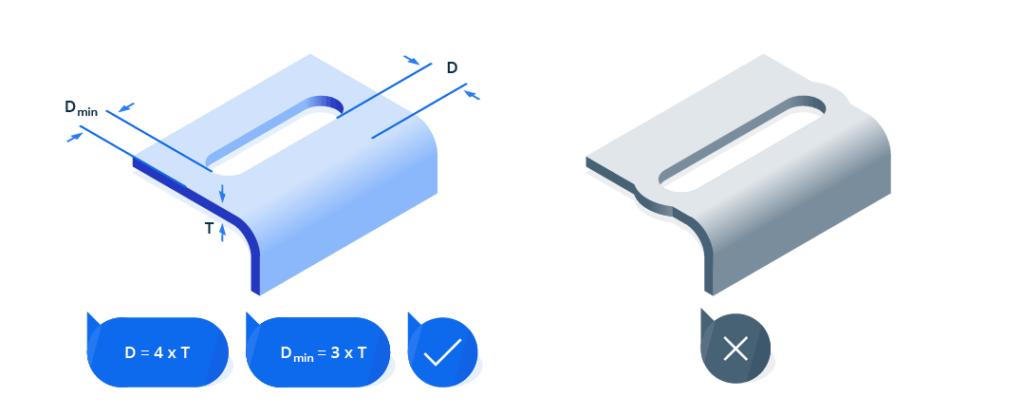

5. Agujeros y ranuras: la holgura correcta

Los agujeros y las ranuras pueden deformarse si están demasiado cerca de una curva.

Recomendamos colocar los agujeros a una distancia de al menos 2,5 veces el grosor del material desde los bordes de la curva.

Las ranuras requieren más espacio. Colóquelas al menos a 4 veces el grosor del material desde los bordes de la curva.

Además, la extrusión de agujeros o ranuras es una de las aplicaciones de presión más extrema, la cual crea mucha fricción y calor. Para evitar deformaciones o desgarros del metal, coloque los agujeros extruidos a una distancia del borde al menos 3 veces el grosor de la chapa.

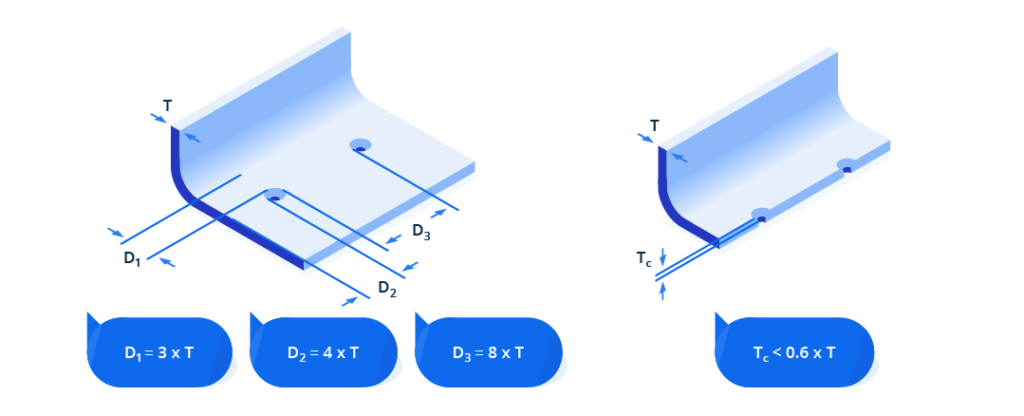

6. Avellanados: espacio libre y tamaño

Los avellanados se fabrican con una prensa taladradora o punzonadora.

Las reglas básicas para el avellanado son las siguientes:

- Mantenga una distancia mínima de 3 veces el grosor del material con respecto a una curva

- 4 veces desde un borde

- 8 veces el uno del otro

- Y no deben tener una profundidad superior a 0,6 veces el grosor del material.

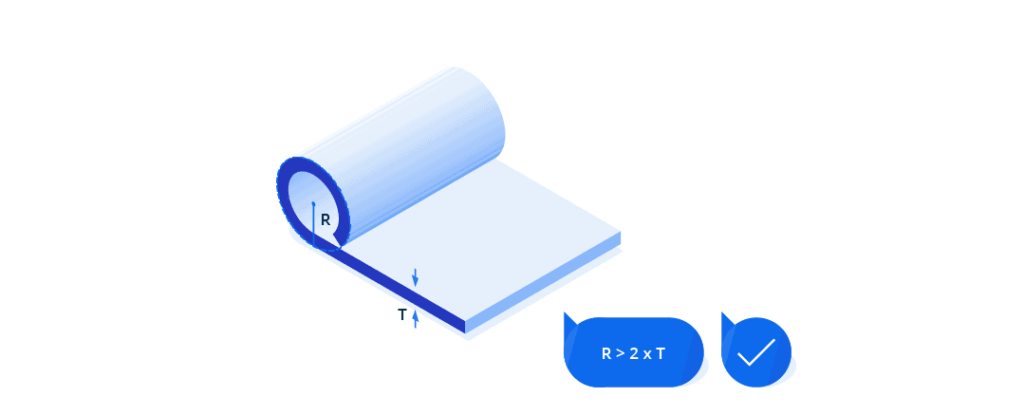

7. Rizos: las dimensiones correctas

Los bordes rizados son más resistentes y seguros para su manipulación. Suelen utilizarse para eliminar un borde afilado sin tratar y hacerlo seguro.

El radio exterior de los rizos debe ser al menos el doble del grosor del material.

Si añade agujeros junto a los rizos, colóquelos como mínimo del tamaño del radio del rizo más el grosor del material de los rizos.

Las demás curvas deben colocarse como mínimo a 6 veces el grosor del material más el radio del rizo de las curvas.

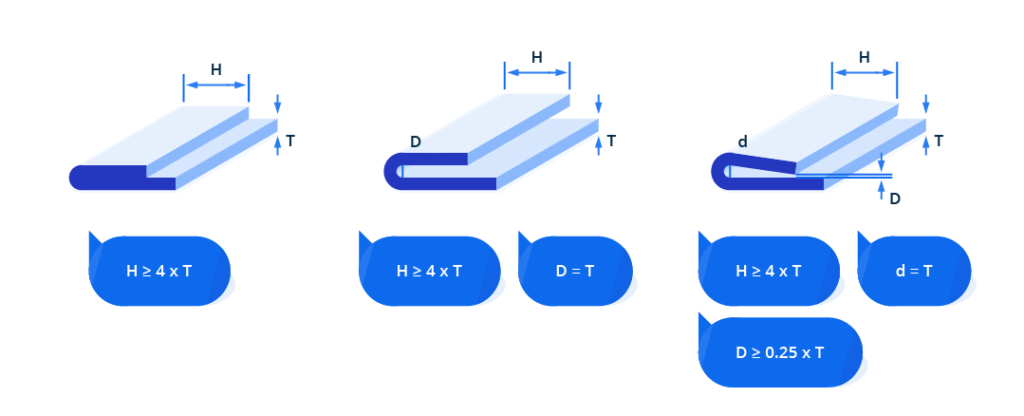

8. Dobladillos

Los dobladillos de chapa suelen utilizarse para reforzar los bordes y hacer más seguros los cantos afilados.

No se recomiendan los dobladillos cerrados si se van a pintar o la pieza es de acero inoxidable o aluminio. Su longitud de reborde desde el exterior de la curva debe ser igual o superior a cuatro veces el grosor de la pieza.

La misma relación entre la longitud de la pestaña y el grosor de la chapa se aplica a los dobladillos abiertos y en forma de lágrima.

Para dobladillos abiertos, el diámetro interior debe ser al menos del mismo tamaño que el grosor de la chapa. Perderá redondez cuando el diámetro interior sea mayor que el grosor.

Para dobladillos de lágrima, el diámetro también debe ser igual al grosor de la chapa. La abertura del dobladillo (separación entre el borde del dobladillo y la pieza) debe ser como mínimo ¼ del grosor de la chapa.

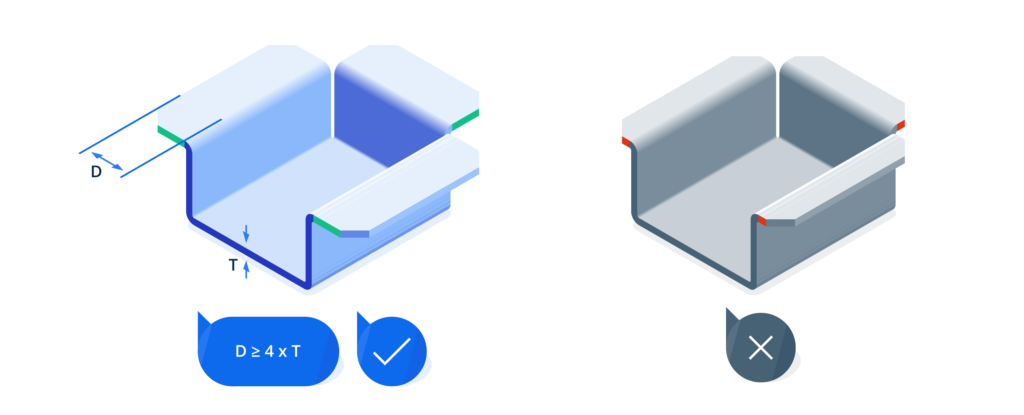

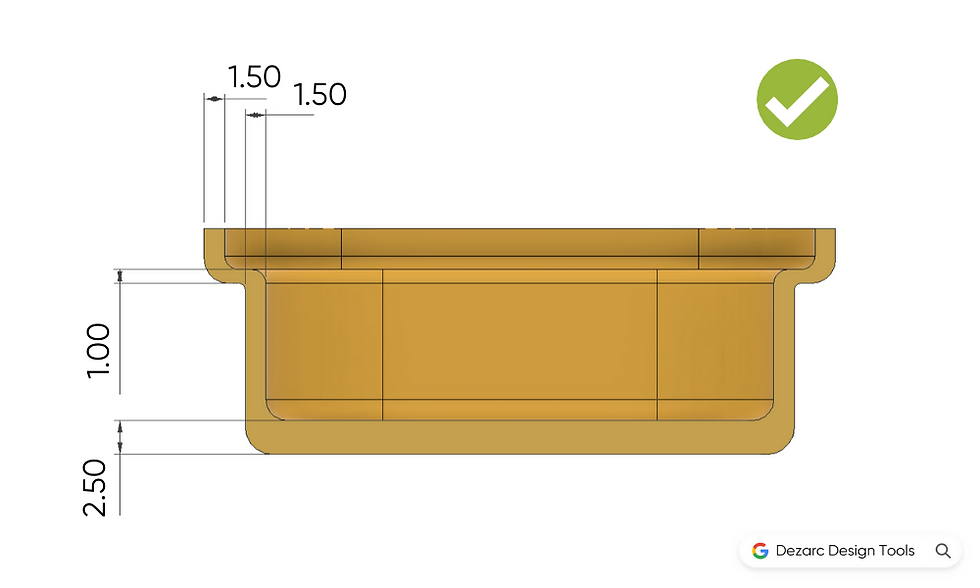

9. Faldillas y chaflanes: las dimensiones correctas

Las faldillas son el borde de la pieza que se dobla a partir de la base fija. Debe tener al menos 4 veces el grosor de la chapa. Si hace una faldilla con extremos achaflanados, estos chaflanes tienen que dejar espacio suficiente para lograr doblados adecuados.

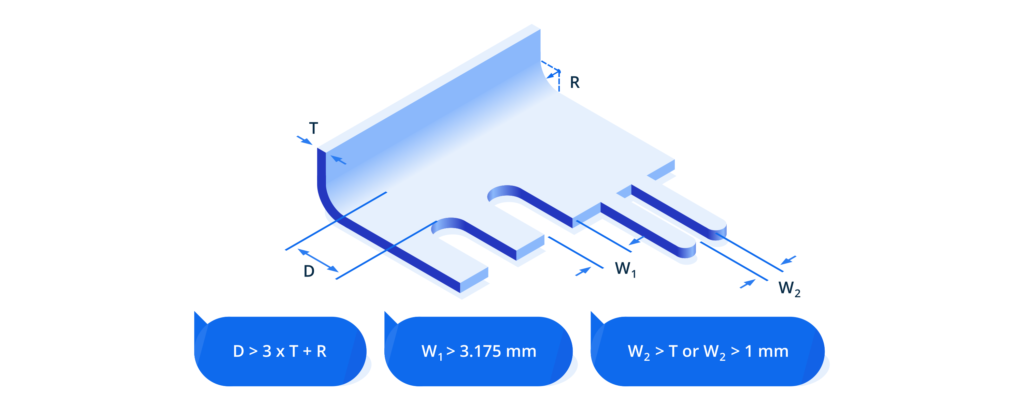

10. Lengüetas y muescas: espacio libre

El entallado es un proceso de cizallado que elimina una sección del borde exterior de la pieza. Puede producirse distorsión si la distancia entre las muescas y el pliegue es demasiado pequeña. Para evitarlo, la distancia entre la muesca y el pliegue debe ser al menos 3 veces el grosor de la chapa más el radio del pliegue.

Las muescas deben estar a una distancia mínima de 3,175 mm entre sí. La distancia mínima entre las lengüetas debe ser de 1 mm o el grosor de la chapa, el que sea mayor.

Cálculo de la fuerza de flexión necesaria

En la creación de la curva correcta en una pieza de chapa metálica intervienen distintos factores. Entre ellos se incluyen:

- Resistencia a la flexión del material

- Grado de flexión

- Espesor de la chapa

- Ángulo de flexión

- Radio interior

- Apertura del troquel en V

- Borde interno mínimo

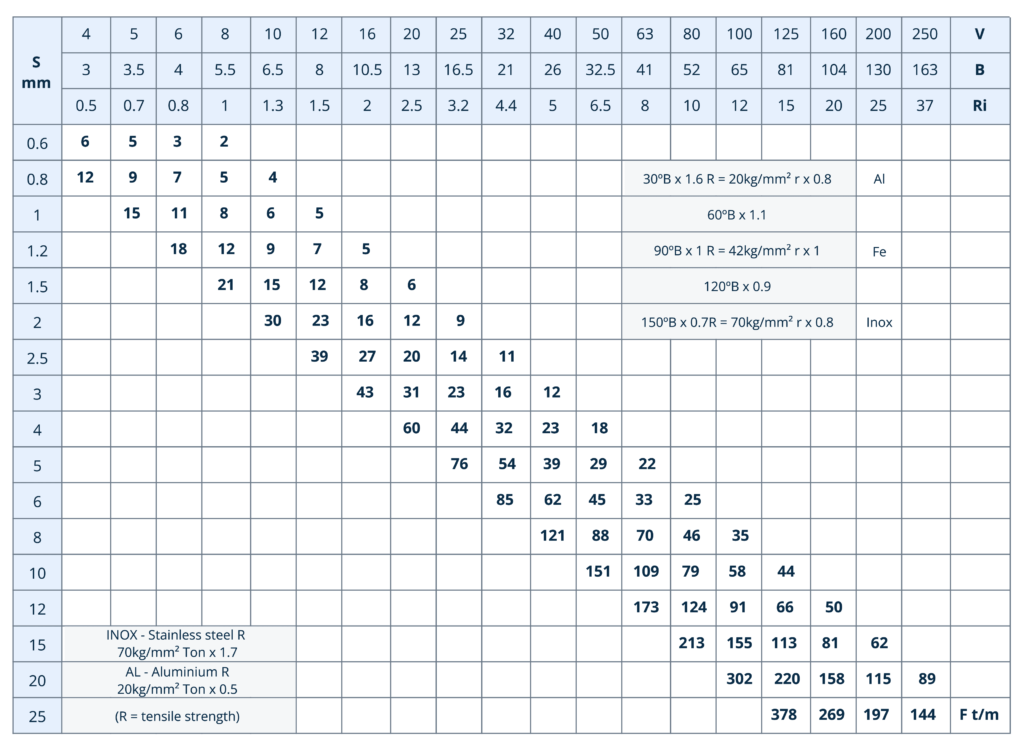

La tabla siguiente puede utilizarse para calcular la fuerza de flexión necesaria para doblar en V acero dulce S235 de diferentes espesores, con diferentes formas, en un ángulo de 90°. El acero dulce S235 tiene una resistencia a la flexión de 42 kg/mm². Los parámetros variables son los siguientes

- S (mm) – Espesor de la chapa

- V (mm) – Apertura de la matriz en V

- B (mm) – Canto interior mínimo

- Ri (mm) – Radio interior

Conclusión

En Xometry Europa, ofrecemos servicios de curvado y fabricación en chapa metálica de alta precisión, rápidos y de calidad para la creación de piezas de chapa metálica como aluminio, acero, aleaciones de cobre y muchas otras. Utilizando técnicas de plegado automatizadas, garantizamos una alta precisión y calidad de las piezas listas.

También realizamos el posprocesado si lo solicita. Para obtener un presupuesto instantáneo, suba sus modelos a nuestra plataforma de presupuestos instantáneos.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Descargar

Descargar