Le pliage de tôle est l’un des procédés les plus couramment utilisés lors du formage de pièces de tôlerie. Le coût de revient et la qualité dépendent de divers facteurs, dont le coût d’installation, le coût des matériaux et la complexité du design.

Pour assurer un pliage correct et éviter toute déformation, nous recommandons de suivre certains conseils de conception spécifiques à chaque type de pièce de tôlerie.

Astuces de conception pour le pliage de tôle

Assurez-vous de respecter les 10 astuces énoncées ci-dessous pour vous assurer un pliage sans accrocs et éviter les déformations intempestives.

1. Parois : Épaisseur uniforme

Les pièces sont généralement fabriquées à partir d’une seule feuille de métal, elles doivent donc avoir une épaisseur de paroi uniforme.

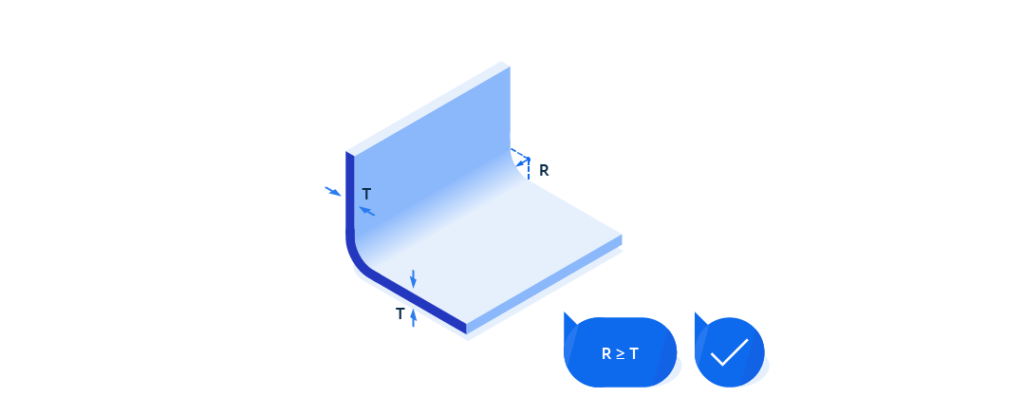

2. Plis : Rayon et orientation

Conservez un rayon de courbure minimal pour empêcher les pièces de se fracturer ou de se déformer.

Nous recommandons généralement que le plus petit rayon de courbure soit au moins égal à l’épaisseur de la tôle.

Cependant, il existe également divers tableaux de référence qui indiquent les rayons de courbure minimaux pour différents matériaux et différentes épaisseurs de pièces.

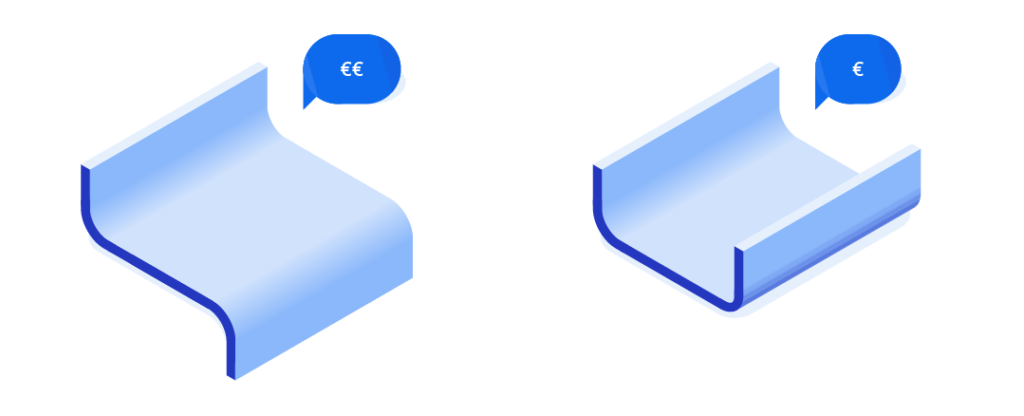

Garder le rayon de courbure uniforme rend la pièce rentable, car cela permet d’utiliser le même outil pour le pliage de la tôle.

Garder les plis au même niveau et dans une seule direction aide également à économiser du temps et de l’argent, en évitant une réorientation des pièces, en particulier pour les pièces avec un pliage complexe.

3. Plis : Placer les plis les uns à côté des autres

Vous devez éviter les plis successifs, sauf en cas d’absolue nécessité. Un problème courant avec des plis successifs est la difficulté de monter les pièces pliées sur le plan de travail. Cependant, lorsque c’est inévitable, la partie intermédiaire doit être plus longue que les brides.

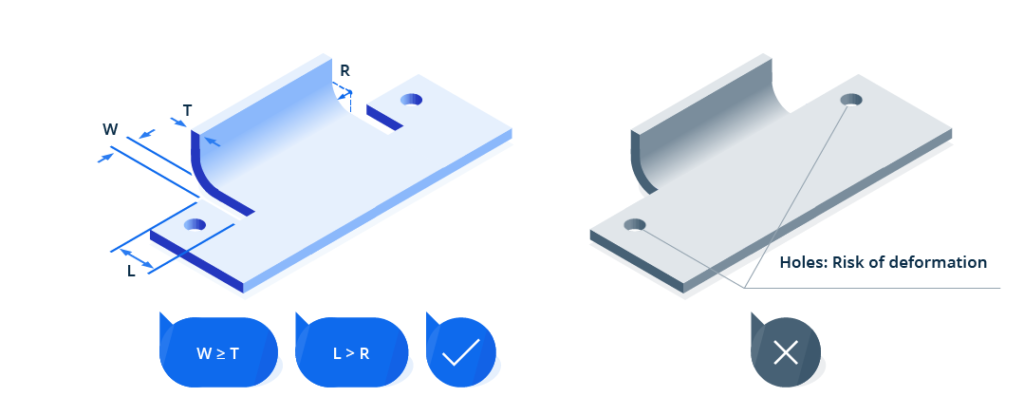

4. Plis : Découpes de décharge

Lorsqu’un pli est fait près d’un bord, le matériau peut se déchirer à moins qu’une découpe de décharge ne soit ajoutée. La largeur des découpes de décharge doit être au moins égale à l’épaisseur du matériau et la longueur doit être plus longue que le rayon du pliage.

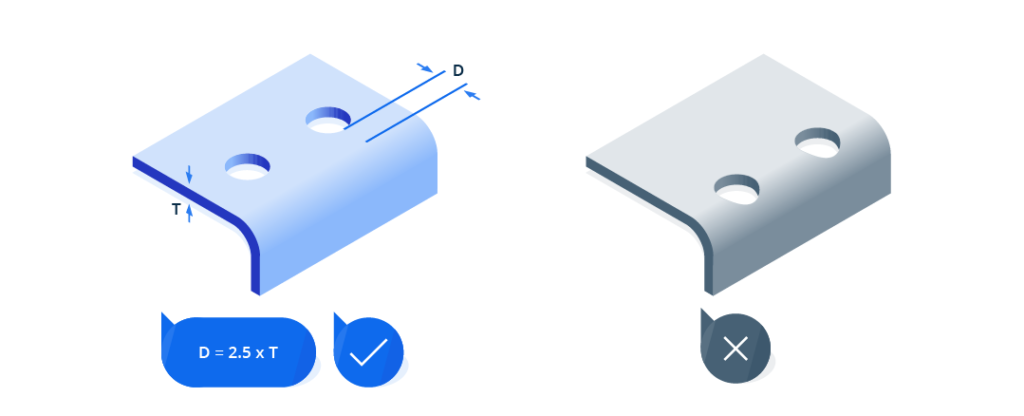

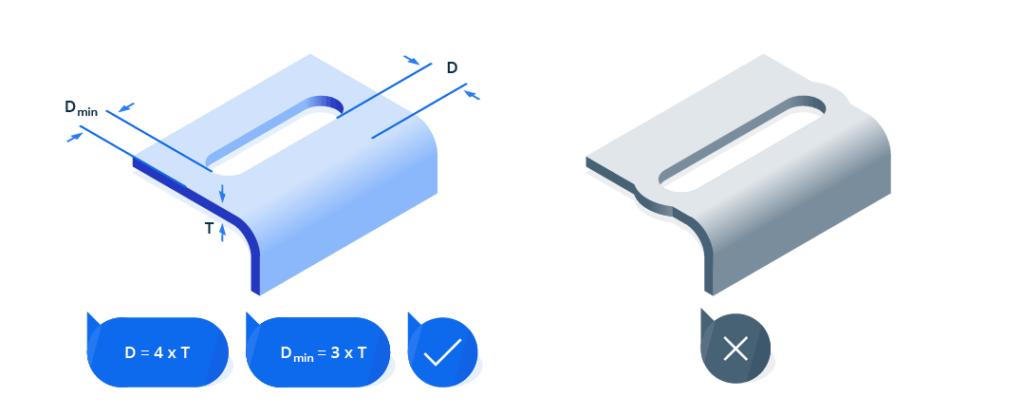

5. Trous et fentes : Le jeu correct

Les trous et les fentes peuvent se déformer s’ils sont trop près d’un pli.

Nous recommandons de placer les trous à une distance d’au moins 2,5 fois l’épaisseur de la matière à partir des bords du pli.

Les fentes nécessitent plus de jeu. Placez-les à au moins 4 fois l’épaisseur du matériau à partir des bords du pli.

De plus, l’extrusion de trous ou de fentes est l’une des applications de pression les plus extrêmes et crée beaucoup de friction et de chaleur. Pour éviter une déformation ou une déchirure du métal, placez les trous extrudés à une distance d’au moins 3 fois l’épaisseur de la feuille à partir du bord.

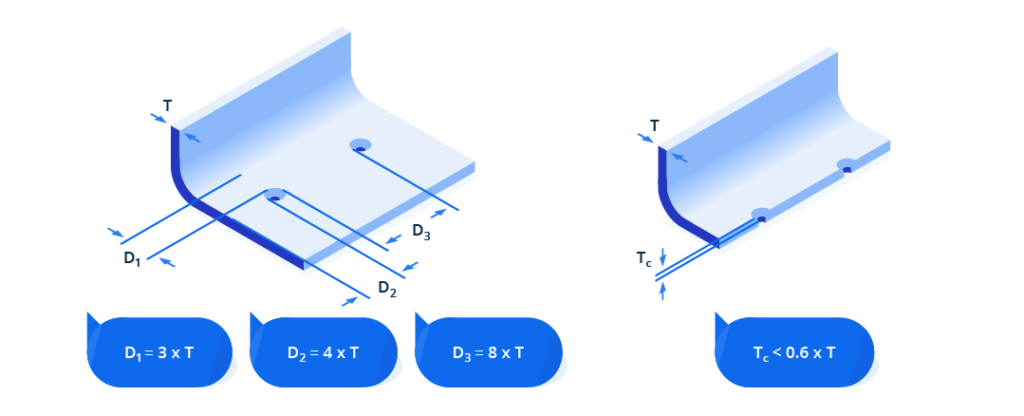

7. Fraisages : Jeu et dimensions

Les fraisages sont réalisés avec une perceuse à colonne ou un outil de poinçonnage.

Les règles de base pour les fraisages sont les suivantes :

- Gardez une distance minimale de 3 fois l’épaisseur de la feuille à compter d’un pli

- 4 fois à partir d’un bord

- 8 fois l’un de l’autre

- Et ils ne devraient pas être plus profonds que 0,6 fois l’épaisseur de la matière.

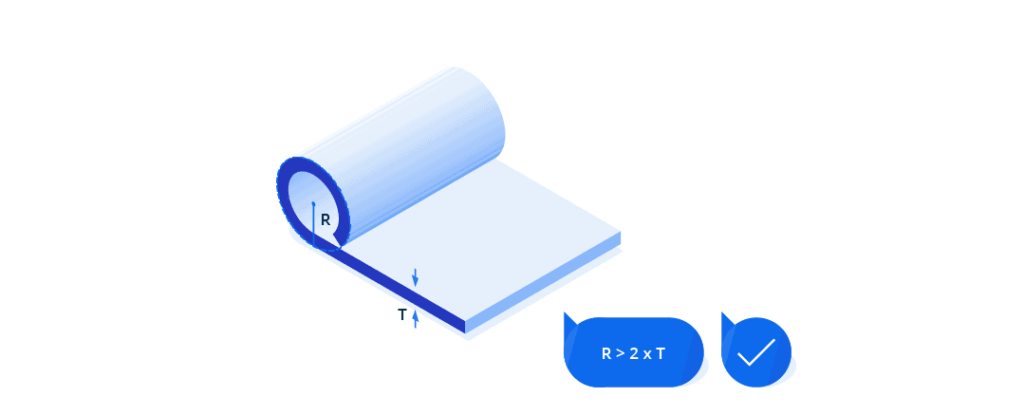

6. Boucles : Les bonnes dimensions

Les bords avec boucles sont plus solides et plus sûrs pour la manipulation. Ils sont souvent utilisés pour enlever une arête vive non traitée et la sécuriser.

Le rayon extérieur des boucles doit être au moins deux fois plus grand que l’épaisseur du matériau.

Si vous ajoutez des trous à côté des boucles, placez-les à une distance au moins égale à la taille du rayon de la boucle plus l’épaisseur du matériau de la boucle.

Les autres plis doivent être placés à une distance égale à au moins 6 fois l’épaisseur de la feuille plus le rayon de la boucle, à partir des boucles.

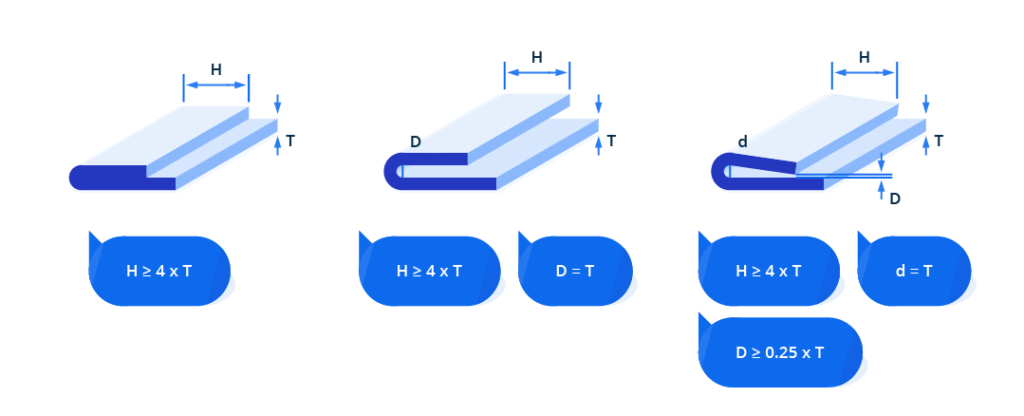

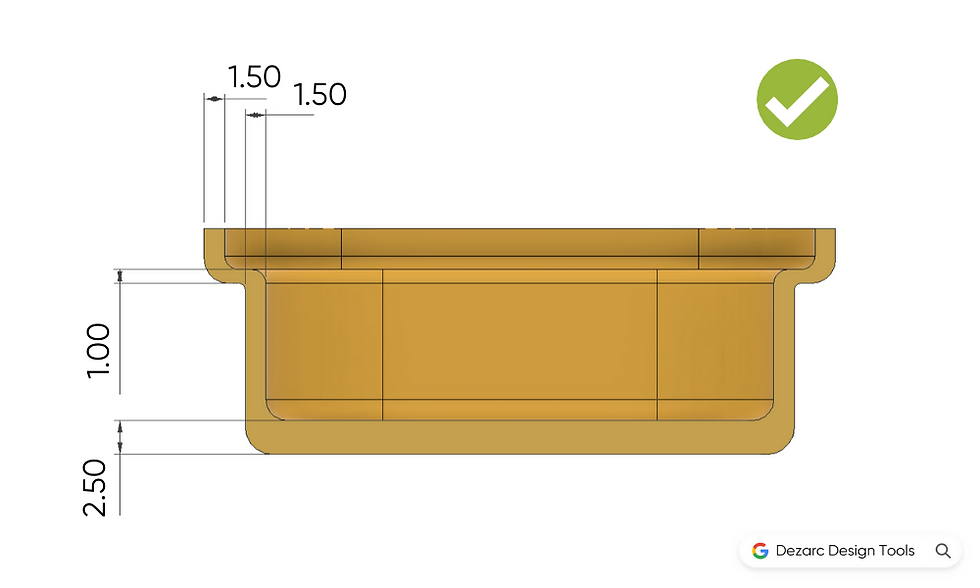

8. Ourlets : Les bonnes dimensions

Des ourlets sont souvent utilisés pour renforcer les bords et sécuriser les bords tranchants.

Des ourlets fermés ne sont pas recommandés s’ils doivent être peints ou si la pièce est en acier inoxydable ou en aluminium. Leur longueur de bride depuis l’extérieur du pli devrait être égale ou supérieure à quatre fois l’épaisseur de la pièce.

Le même rapport longueur de bride/épaisseur de feuille s’applique pour les ourlets ouverts et les ourlets dits “en larme”.

Pour les ourlets ouverts, le diamètre intérieur doit être au moins égal à l’épaisseur du matériau. Il perdra sa rondeur lorsque le diamètre intérieur sera supérieur à l’épaisseur.

Pour les ourlets dits “en larme”, le diamètre doit également être égal à l’épaisseur du matériau. L’ouverture de l’ourlet (espacement entre le bord de l’ourlet et la pièce) doit être d’au moins ¼ de l’épaisseur de la tôle.

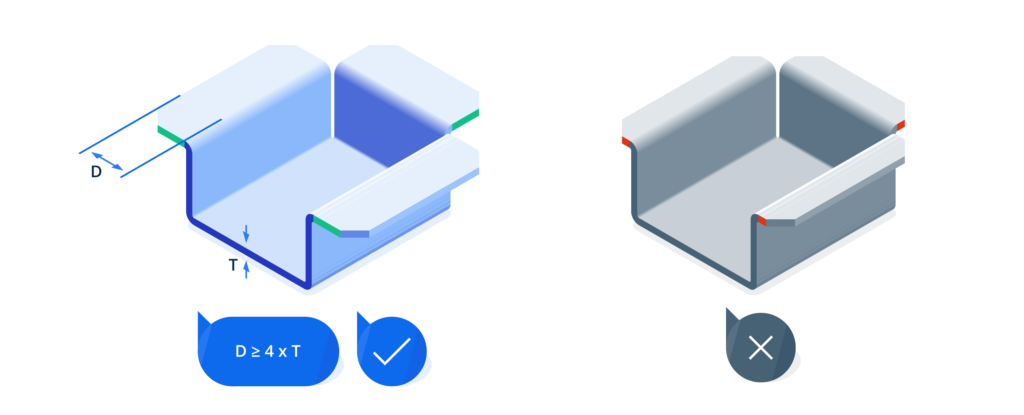

9. Brides & chanfreins : Les bonnes dimensions

Les brides correspondent au bord de la pièce qui est plié à partir de la base stationnaire. Il devrait être d’au moins 4 fois l’épaisseur du matériau. Si vous faites une bride avec des extrémités chanfreinées, ces chanfreins doivent laisser assez d’espace pour réaliser des plis adéquats.

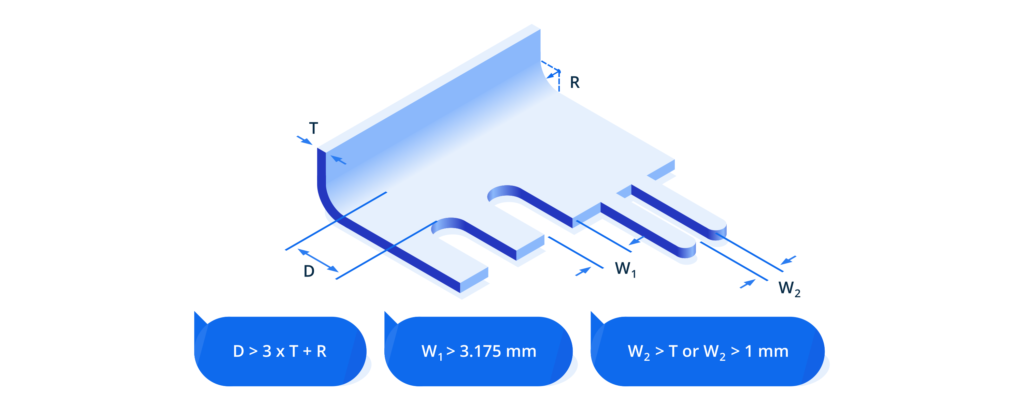

10. Languettes et encoches : Jeu

L’entaillage est un processus de cisaillement qui enlève une section du bord extérieur de la pièce. Une distorsion peut se produire si l’espace entre les encoches et le pli est trop faible. Pour éviter cela, la distance entre l’encoche et le pli doit être au moins égale à 3 fois l’épaisseur du matériau, plus le rayon de courbure.

Les encoches doivent être à une distance d’au moins 3,175 mm les unes des autres. La distance minimale entre les languettes doit être de 1 mm ou égale à l’épaisseur du matériau, la plus grande valeur étant retenue.

Calcul du rayon de courbure pour le pliage de la tôle

Différents facteurs sont impliqués dans la réalisation d’un pli correct pour une pièce de tôlerie :

- Résistance à la flexion du matériau

- Rayon de courbure

- Épaisseur de tôle

- Angle de pliage

- Rayon interne

- Ouverture de matrice en V

- Bord intérieur minimal

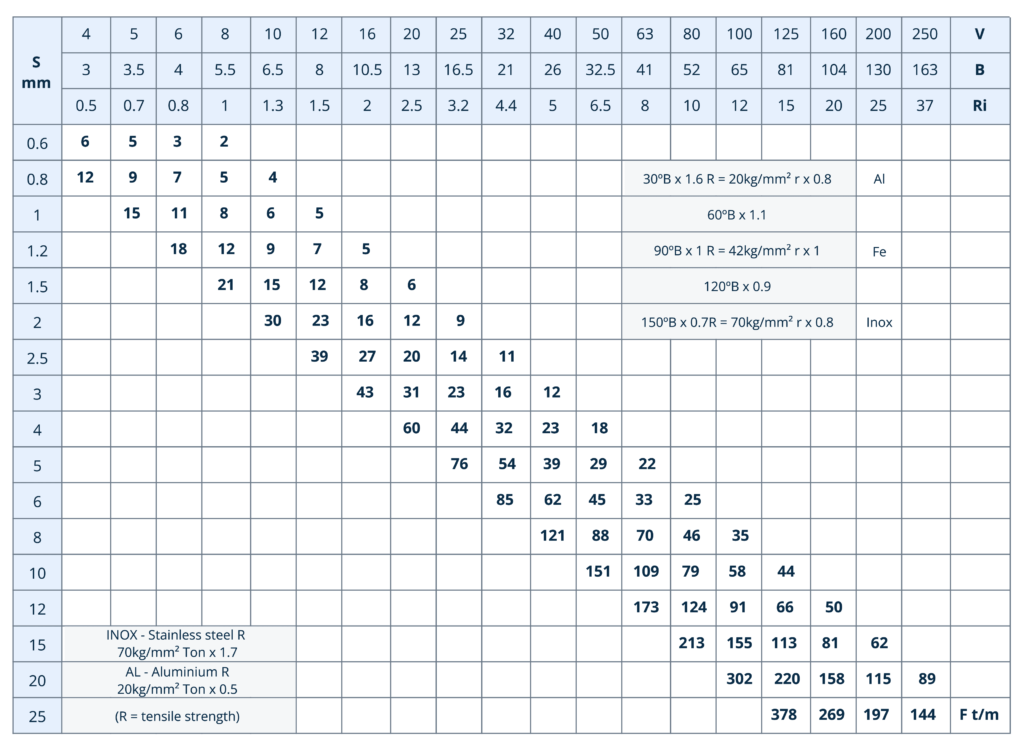

Le tableau ci-dessous peut être utilisé pour calculer la force de flexion requise pour plier en V l’acier doux S235 de différentes épaisseurs, de différentes formes, à un angle de 90°. L’acier tendre S235 a une résistance à la flexion de 42 kg/mm². Les paramètres variables sont les suivants.

- S (mm) – Épaisseur de tôle

- V (mm) – Ouverture de matrice en V

- B (mm) – Bord intérieur minimal

- Ri (mm) – Rayon interne

Services de production de pliage de la tôle chez Xometry

Chez Xometry Europe, nous proposons des services de pliage et de fabrication en tôlerie. Nous réalisons rapidement des pièces d’une grande qualité grâce à de nombreuses presses plieuses et d’une haute précision à partir de feuilles de métal en aluminium, en acier, en alliage de cuivre et bien d’autres encore.

Grâce à nos techniques de pliage automatiques, nous vous garantissons des pièces précises et de qualité.Nous pouvons aussi, sur demande, effectuer de nombreux traitements post-usinage. Importez vos fichiers CAO 3D sur notre plateforme de devis instantané pour recevoir votre devis en quelques clics.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Télécharger

Télécharger