Servicios de moldeado de espuma

Realice sus proyectos de moldeo de espuma estructural a medida con Xometry, desde componentes ligeros pero duraderos hasta geometrías complejas. Nuestro proceso de moldeado de espuma produce piezas ligeras con un revestimiento exterior rígido, que combina resistencia, flexibilidad de diseño e idoneidad para grandes paneles, armarios y soportes ergonómicos. Nuestra asistencia experta en cada fase, combinada con una atenta atención al cliente, garantiza una experiencia sin fisuras desde el presupuesto hasta el seguimiento del pedido.

Producción rentable con menores costes de herramientas y materiales

Ideal para piezas grandes y ligeras con una elevada relación resistencia/peso

Mayor flexibilidad de diseño para formas complejas y grandes longitudes de flujo

Más de 81,000 ingenieros y responsables de compras de todo el mundo confían en nosotros

Bajos costes de herramientas y materiales

¿Qué es el moldeado de espuma?

El moldeo de espuma es un proceso de fabricación que inyecta plástico impregnado de gas en un molde, creando piezas con un núcleo de espuma ligera y una piel exterior densa y rígida. Este proceso ofrece una alta relación resistencia-peso, una excelente durabilidad y flexibilidad de diseño, por lo que es ideal para componentes grandes y complejos que el moldeo por inyección tradicional no puede lograr. El moldeo de espuma se utiliza ampliamente en sectores como la automoción (paneles ligeros, cerramientos), la construcción (paneles aislantes, carcasas duraderas), la medicina (carcasas de equipos, soportes ergonómicos) y aplicaciones industriales (contenedores de almacenamiento, carcasas de máquinas).

Especificaciones tecnológicas

Nuestras capacidades de fabricación

- Cantidad: a partir de 200 piezas (peso total mínimo: 500 kg)

- Materiales: EPP (Polipropileno Expandido), EPS (Poliestireno Expandido), EPO (Poliolefina Expandida)

- Acabados: tal y como se conforma

- Tolerancia: depende de la densidad de una pieza y del diseño de la misma. Debe discutirse durante la fase DFM de un proyecto.

Ingeniero de Diseño de Herramientas, BMW

«Xometry ofrece profesionalismo y facilidad. Se encargan de la ejecución de los pedidos, por lo que no tengo que gestionar ni coordinar proveedores. Aceptamos la cotización y Xometry se encarga del resto.»

Ingeniero de Diseño de Herramientas, BMW

La forma más fácil de gestionar sus proyectos

1. Envíe su consulta sobre moldes de espuma

Suba sus diseños, seleccione la cantidad, los materiales, el acabado superficial y otros parámetros y, a continuación, envíe una solicitud de presupuesto.

2. Revisión y presupuesto

Un ingeniero de Xometry revisa su consulta en un plazo de 24-48 horas para asegurarse de que se cumplen todos los requisitos. Recibirá un presupuesto inicial. Tras su aprobación, nuestros ingenieros asignan su proyecto al fabricante más adecuado en función de sus conocimientos, disponibilidad y otros criterios. A continuación, le enviamos un presupuesto definitivo.

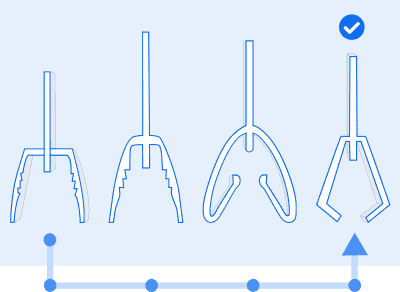

3. Lanzamiento del proyecto y DFM

Una vez que apruebe el presupuesto final, recibirá una confirmación del pedido y una factura por el 50% del coste del molde. A continuación, iniciamos el proceso de diseño para la fabricación (DFM). Xometry trabaja con usted para aclarar y ultimar todos los detalles técnicos antes de seguir adelante.

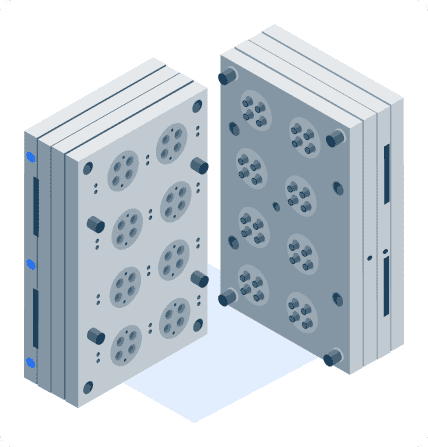

4. Construcción de moldes y producción de muestras

Una vez finalizado el DFM, fijamos los plazos para la construcción del molde y la producción de la primera muestra (T1). Nuestro gestor de proyectos supervisa la logística y la comunicación. Usted recibe las muestras T1 con un informe de medición para su aprobación. Los comentarios sobre las muestras T1 deben recibirse en un plazo de 10 días y, en caso de que se requieran más mejoras, más iteraciones (T2, T3, etc.).

5. Producción y entrega completas

Una vez aprobadas las muestras, Xometry gestiona la producción a gran escala, el control de calidad y la entrega de las piezas. Usted paga los costes de producción al recibir las piezas.

6. Propiedad de los moldes y nuevos pedidos

La vida útil del molde oscila entre 10.000 y 1.000.000 de repeticiones. El molde es de su propiedad y Xometry se encarga de su mantenimiento. El cliente puede volver a pedir piezas fácilmente siempre que lo necesite.

Las ventajas de nuestra plataforma de fabricación digital

Con la capacidad de una red enorme

Acceda a la capacidad de producción de más de 2.000 fabricantes cualificados en Europa y 10.000 en todo el mundo, que ofrecen una amplia gama de capacidades de producción y certificaciones. Nuestra extensa red permite la producción de piezas con cualquier nivel de complejidad, en casi cualquier material, con tolerancias precisas y el postprocesado necesario.

Interfaz de proyecto intuitiva

Solicite fácilmente piezas a cualquier escala, desde presupuestos instantáneos generados por IA para la creación de prototipos hasta proyectos de producción de estructuras completas.

Soluciones de compra flexibles

Xometry ofrece opciones flexibles de pospago para clientes corporativos de confianza, una variedad de métodos de pago que se adaptan a sus necesidades y la posibilidad de establecer acuerdos marco para precios y cantidades específicos, lo que garantiza la previsibilidad de los costes y la agilización de los procesos de adquisición.

Garantía de calidad

Xometry cuenta con la certificación ISO 9001:2015. Nuestra perfecta integración en la red de proveedores de fabricación, el equipo interno de ingeniería de aplicaciones y el laboratorio de control de calidad de Xometry garantizan que respaldamos cada pieza que enviamos con la máxima calidad.

Entrega rápida en toda Europa

Xometry entrega piezas en todos los países europeos, incluidos el Reino Unido, Noruega y Suiza. Consulte sus opciones de entrega para obtener presupuestos al instante o planifique sus envíos personalizados para proyectos complejos.

Certificaciones e informes de inspección

Xometry puede proporcionar diversos certificados (conformidad con los tipos de pedido 2.1 y 2.2, certificados de materias primas para metales y plásticos, protocolos de tratamiento térmico, certificados RoHS, etc.) e informes de inspección (MMC, informe de inspección del primer artículo – FAIR, informes de medición, etc.).

Materiales disponibles para el moldeo de espuma

Plásticos

- EPP (polipropileno expandido)

- EPS (Poliestireno expandido)

- EPO (poliolefina expandida)

Acabados disponibles para el moldeado de espuma

Tal y como se conforma

Las piezas conformadas conservan la textura y el aspecto naturales de la superficie resultante del molde.

Resultado final:

- Textura superficial uniforme, según el molde

- Acabado superficial liso y brillante

Chorreado

El chorro de arena es una técnica de preparación de superficies que utiliza partículas abrasivas de alta velocidad para eliminar contaminantes y dar rugosidad a las superficies.

Suele utilizarse para limpiar, texturizar o preparar plásticos para procesos como la pintura.

Resultado final:

- Superficie mate

- Mejora la adherencia de la pintura

Personalizado

Si selecciona un acabado personalizado en el generador de presupuestos instantáneos, será revisado por un técnico. El presupuesto manual suele tardar entre 1 y 2 días laborables.

El envío para revisión manual de una solicitud personalizada no garantiza un presupuesto.

Stefano Grigis, Asitech

Stefano Grigis, Asitech

«Valoramos mucho la rapidez de la plataforma: en cero tiempo, puedo obtener un presupuesto para 1, 10 o 100 piezas, y probar cuánto puede costar producir con un material respecto a otro, lo que es crucial en la fase de diseño, pero también para hacer propuestas realistas a nuestros clientes».

Preguntas frecuentes

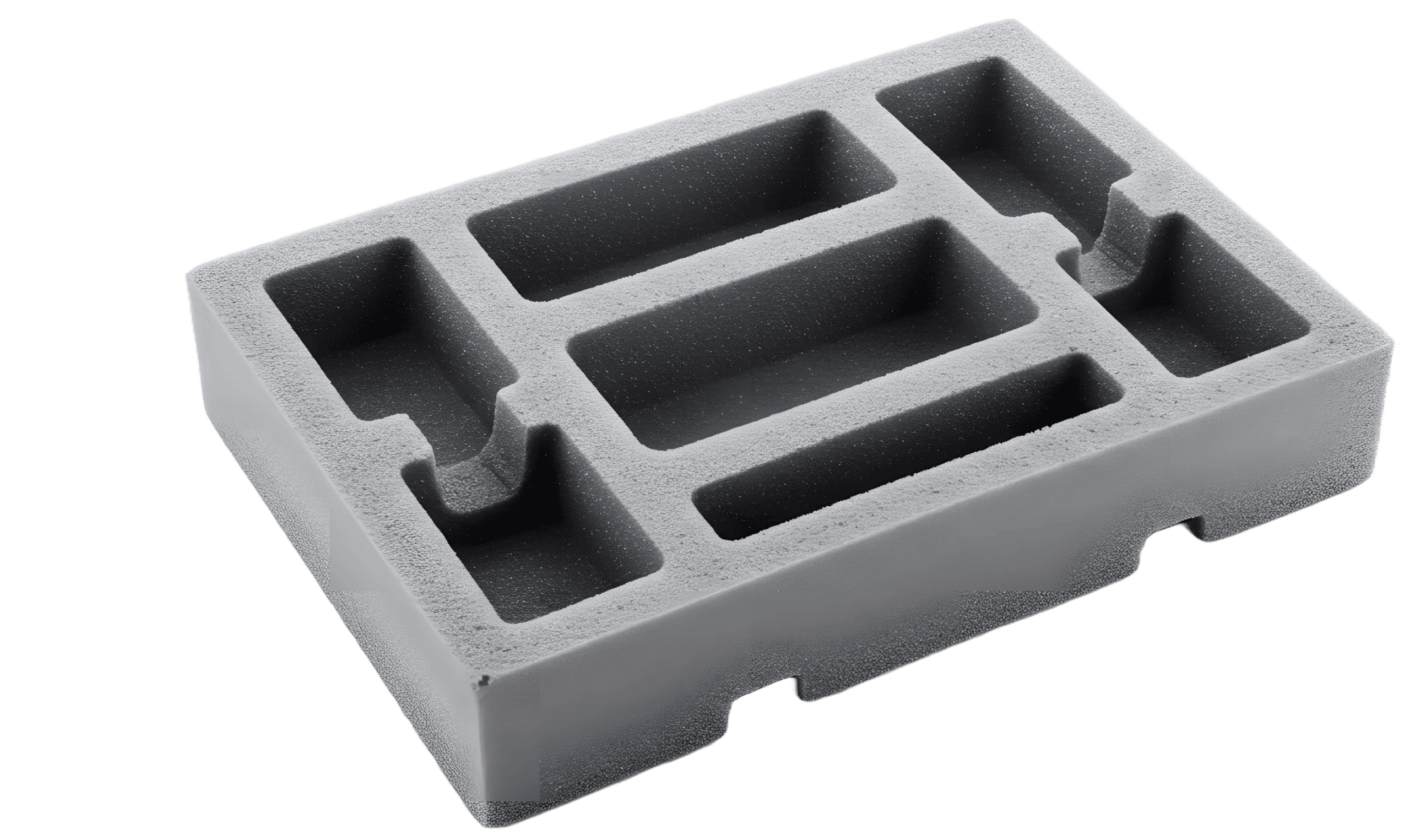

El moldeo de espuma es un proceso de fabricación que utiliza gas o agentes químicos de soplado para crear piezas de espuma ligeras, duraderas y resistentes a los impactos. Este método se utiliza habitualmente para embalajes de protección, aislamiento, amortiguación y componentes estructurales. El moldeo de espuma se aplica ampliamente en industrias como la automovilística, aeroespacial, de la construcción, médica y de bienes de consumo.

Entre los productos fabricados mediante moldeo de espuma se incluyen insertos para envases, paneles aislantes, asientos para automóviles y cojines con formas personalizadas. Este proceso es ideal para fabricar componentes ligeros con excelentes propiedades de absorción de impactos, aislamiento térmico y amortiguación acústica.

Entre los materiales que se suelen utilizar en el moldeo de espuma se encuentran el poliuretano (PU), el poliestireno expandido (EPS), el polipropileno expandido (EPP) y las espumas de polietileno. Cada material ofrece ventajas diferentes, como flexibilidad, rigidez o alta resistencia al impacto.

Sí, estamos especializados en el moldeo de espuma a medida, lo que nos permite crear piezas con formas, densidades y propiedades mecánicas únicas adaptadas a su aplicación específica. También podemos ofrecerle asistencia en el diseño para optimizar sus piezas en cuanto a coste y rendimiento.

El tamaño máximo de las piezas depende del material y del método de moldeo. El moldeo de espuma de gran formato es posible para aplicaciones como embalajes de protección, aislamiento y componentes estructurales. Póngase en contacto con nuestro equipo para hablar de sus requisitos específicos de tamaño.

Revisiones de otros clientes

«Lo que me sorprendió de Xometry es un enfoque muy empático, casi al «estilo microempresa», a pesar de ser una multinacional: la capacidad de adaptarse a las necesidades del cliente, con gran capacidad de respuesta, y de crear inmediatamente una relación de confianza mutua».

Mario Boaglio, Sferasol

«Las conversaciones con mi gestor de cuentas clave sobre el pomo del cambio fueron cruciales para encontrar el mejor proceso de fabricación y conseguir un resultado lo más parecido posible a una pieza de producción. A diferencia de otras empresas y proveedores, realmente pude tratar con un contacto humano».

Stephane Develter, Develter

«Con Xometry, ayuda que haya un algoritmo para proporcionar instantáneamente un precio y un presupuesto vinculante cuando subes el diseño de tu pieza. Me pareció increíble. Luego sólo tienes que completar el pedido y te dan una fecha de entrega, que en nuestro caso se cumplió. Guau, ¡qué gran proceso para trabajar!».

Thomas Kern, Atmos

«Colaborar con Xometry nos ha colocado en una posición sólida para progresar, sobre todo con la producción en serie. Poder subcontratar ha reducido significativamente nuestra carga de trabajo y aún podemos mantener fácilmente la calidad y cumplir los plazos».

Vincent Dufour, Neocean

«Xometry nos ha proporcionado un gran apoyo en la fabricación CNC de nuestras carcasas prototipo MCU, tanto para lotes muy pequeños como medianos. El servicio de atención al cliente de Xometry también garantiza la entrega de las piezas correctas de alta calidad en el lugar adecuado en un tiempo récord de forma muy directa y personal».

Christian Hornschuch, Sono Motors

Comience ahora su proyecto de moldeado de espuma con Xometry

Xometry Newsletter

No se pierda nuestros contenidos y descuentos

Más información Newsletter de Xometry.

Al introducir sus datos de contacto, acepta recibir comunicaciones por correo electrónico sobre los productos y servicios de Xometry. Puede actualizar sus suscripciones o darse de baja de estas comunicaciones en cualquier momento utilizando el enlace que aparece en la parte inferior de cada correo electrónico de marketing o poniéndose en contacto con el servicio de asistencia. Para más información, consulte nuestra Data Protection Policy.

Europa

Europa  United Kingdom

United Kingdom  Türkiye

Türkiye  USA & Canada

USA & Canada  APAC

APAC  الشرق الأوسط

الشرق الأوسط