Unter Korrosion versteht man den natürlichen Vorgang, der Werkstoffe (meist Metalle) durch die Reaktion mit korrosiven Mitteln wie Wasser oder Luft in unerwünschte Stoffe umwandelt.

Das korrosive Mittel sorgt dafür, dass ein Metall in das jeweilige Oxid, Sulfid oder Hydroxid (z.B. Rost bei Eisen) umgewandelt wird. Dies führt zu Materialschäden und Zerfall, der an der Stelle, die der Umgebung ausgesetzt ist, beginnt und sich schließlich im gesamten Metallteil ausbreitet.

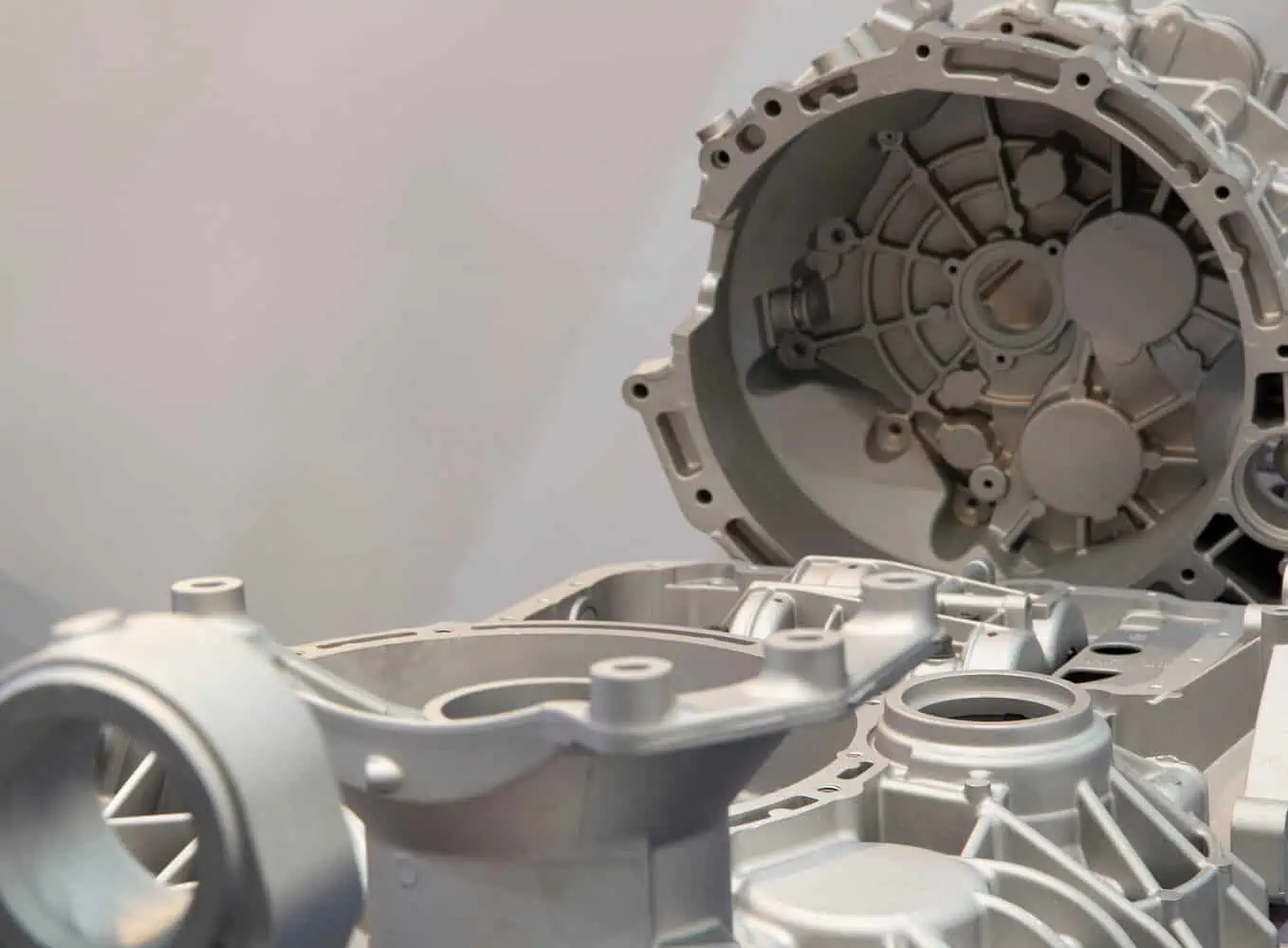

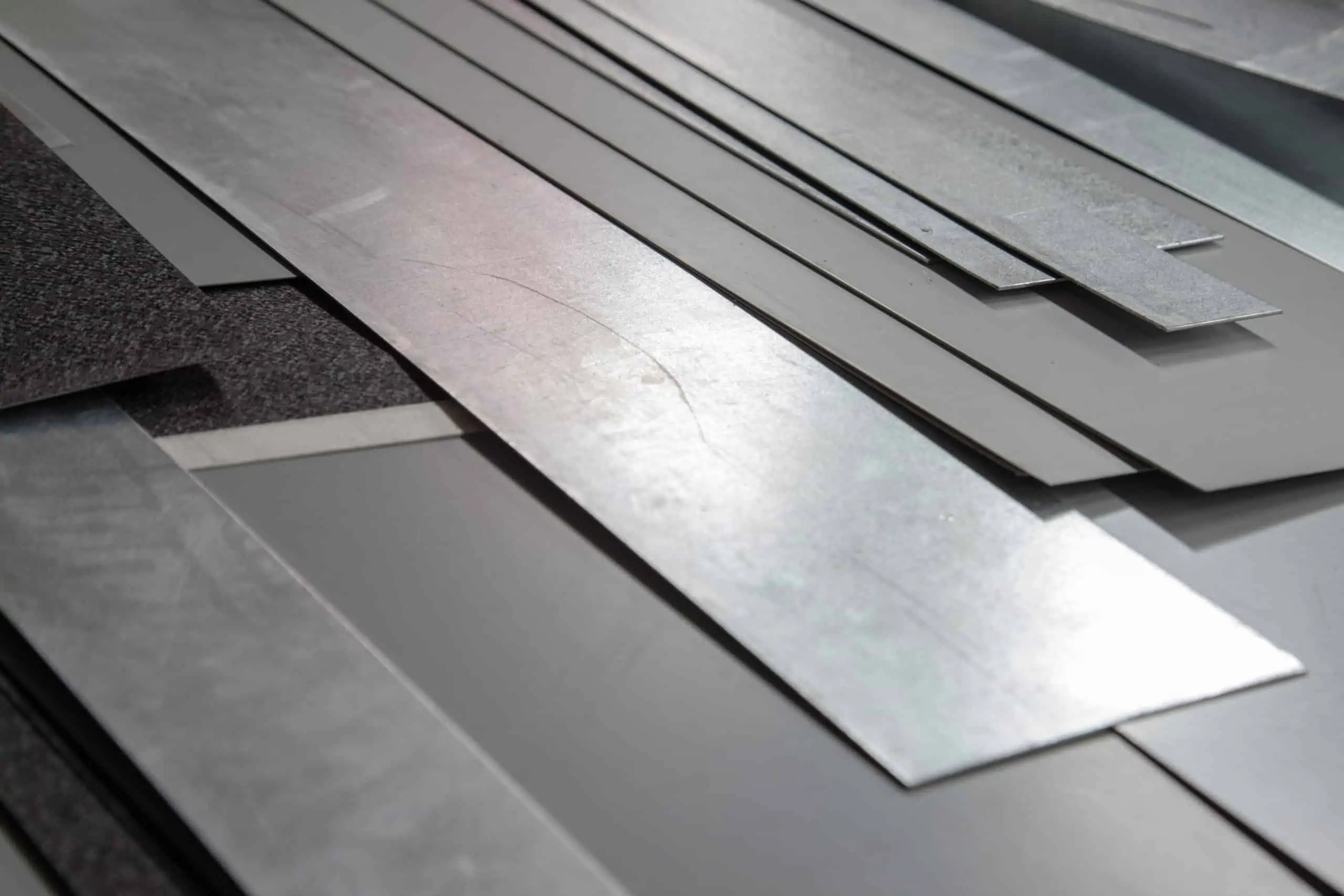

Korrosionsbeständige Metallteile sind für diese Reaktion hingegen nicht anfällig und können daher in vielen verschiedenen Bereichen, von der Gastronomie bis hin zur Rüstungsindustrie, eingesetzt werden. Zur Herstellung korrosionsbeständiger Teile bieten sich zwei Methoden an: Entweder verwendet man einen bereits korrosionsbeständigen metallischen Werkstoff, der normalerweise durch CNC-Bearbeitung, Blechbearbeitung oder 3D-Druck mittels Direktem Metall-Lasersintern (DMLS) verarbeitet wird, oder verbessert den Korrosionsschutz eines anderen Werkstoffs durch zusätzliche Nachbearbeitungsschritte.

Möglichkeit 1: Wählen Sie Metalle, die typischerweise korrosionsbeständig sind

Nichtrostender Stahl

Zur Gruppe der nichtrostenden Stahlsorten gehören ungefähr 200 verschiedene Stahllegierungen, die eine hohe Hitze- und Korrosionsbeständigkeit besitzen. Diese Stahlsorten zeichnen sich vor allem durch einen hohen Chromgehalt aus. Der Kohlenstoffgehalt liegt typischerweise zwischen 0,03% und 1,2%. Nichtrostender Stahl besitzt einen Chromanteil von mehr als 10,5%. Dieser hohe Chromanteil führt zu einer passiven Oxidationsschicht und schützt das Metall so vor Korrosion.

Nichtrostender Stahl lässt sich aufgrund seiner Mikrostruktur in drei Hauptgruppen unterteilen:

- Austenitischer korrosionsbeständiger Stahl: Austenitischer nichtrostender Stahl besitzt einen Chromanteil von mindestens 18% und einen Nickelanteil von 8-12%. Hinzu kommt eine Mischung aus Stickstoff, Kohlenstoff und vielen weiteren Elementen. Der Chromanteil verleiht dieser Stahlsorte eine hohe Korrosionsbeständigkeit während der Stickstoffanteil zur einer Verbesserung der Steifigkeit fungiert. Die Gruppe dieser Metalllegierungen wird auch als 300er Serie bezeichnet. Weit verbreitete Sorten sind Edelstahl 304 und Edelstahl 316, wobei Edelstahl 316 die höchste Korrosionsbeständigkeit aufweist.

- Martensitischer korrosionsbeständiger Stahl: Martensitische Stähle enthalten normalerweise 11,5–13% Chrom, 0,15 % Kohlenstoff, 0,1% Mangan, Molybdän und Sulfur oder Selen. Diese Gruppe wird auch als 400er Serie bezeichnet. Die geläufigste Sorte ist 420A. Der Kohlenstoffanteil verleiht dieser Legierung eine hohe Festigkeit während der niedrige Chromanteil zu einer im Vergleich mit der 300er Serie niedrigeren Korrosionsbeständigkeit führt.

- Ferritischer korrosionsbeständiger Stahl: Ferritischer Stahl bezeichnet eine Gruppe nicht aushärtbarer Stahlsorten, die einen Chromanteil zwischen 10,5% und 30% besitzen und weniger als 20% Kohlenstoff enthalten. Diese Stahlsorten können zwar nicht durch Wärmebehandlung gehärtet werden, jedoch können sie durch Kaltwalzen etwas gehärtet werden. Sie gehören zur 400er Serie und 430A ist eine weit verbreitete Sorte.

Duplexstahl

Mit Duplexstahl bezeichnet man Stahlsorten, die einen zweiphasiges Gefüge besitzen. Duplexstahl vereint die besten Eigenschaften der ferritischen und austenitischen Phasen zu einer der modernsten korrosionsbeständigen Metalllegierungen. Die Sorten S32750 (25% Chrom, 7% Nickel und 4% Molybdän) und 2205 (22% Chrom, 5% Nickel und 3% Molybdän) sind weit verbreitet. Sie kommen bei verschiedenen anspruchsvollen Anwendungen zum Einsatz.

Superlegierungen

Superlegierungen sind hochleistungsfähige Metalllegierungen, die eine gute Korrosionsbeständigkeit bei hohen Temperaturen und hervorragende mechanische Eigenschaften aufweisen. Daher werden diese Legierungen häufig dort eingesetzt, wo Hochleistungsmaterialien mit hoher Korrosionsbeständigkeit benötigt werden (z.B. in Luft- und Raumfahrt, Medizin).

Die Superlegierungen lassen sich hinsichtlich ihrer Legierungselemente in drei Gruppen unterteilen:

- Nickelbasis-Superlegierungen: Nickelbasis-Superlegierungen bieten neben einer hervorragenden Korrosionsbeständigkeit auch eine hohe Festigkeit und Wärmebeständigkeit (niedriger Wärmeausdehnungskoeffizient). Formgedächtnis-Eigenschaften und eine hervorragende Spanbarkeit machen dieses Material einzigartig. Ein Beispiel hierfür ist Inconel 718, das auch mit 3D-Druckverfahren kompatibel ist.

- Kobaltbasis-Superlegierungen: Kobaltbasis-Superlegierungen bieten einen höheren Schmelzpunkt als Nickel- und Eisenlegierungen. Außerdem besitzen sie eine im Vergleich mit Nickel- und Eisenlegierungen hervorragende Beständigkeit gegen Hochtemperaturkorrosion. Kobaltbasis-Superlegierungen besitzen eine im Vergleich mit Nickellegierungen ausgezeichnete Schweißbarkeit. Kobalt-Chrom-Pulver eignen sich für 3D–Druckverfahren.

- Eisenbasis-Superlegierungen: Eisenbasis-Superlegierungen bieten eine hohe Festigkeit bei Raumtemperatur und eine hohe Oxidationsbeständigkeit, Kriechfestigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit. Außerdem sind sie deutlich preisgünstiger als die beiden zuvor genannten Legierungen.

Aluminium

Aluminium besitzt eine ausgeprägte Sauerstoffaffinität und bildet daher eine passive Oxidschicht, die es korrosionsbeständig macht. Die meisten Aluminiumlegierungen sind chemisch beständig, jedoch besitzen die Serien 1xxx, 3xxx und 5xxx die höchste Beständigkeit. Sie sind bei einem pH-Wert zwischen 4,5 und 8,5, dem allgemein korrosiven Bereich, beständig. Die Eloxierung ist eine hervorragendes Verfahren, um normales Aluminium mit einer korrosionsbeständigen Schicht auszustatten.

- 1xxx Serie: Diese Serie ist äußerst rein (ungefähr 99%) und besitzt die beste Korrosionsbeständigkeit für normale Anwendungen.

- 3xxx Serie: Das Hauptlegierungselement der 3xxx Serie ist Mangan (Al-Mn Legierungen – bis zu 1,25% Mn). Daher ist es etwas weniger korrosionsbeständig als 1xxx Aluminium. Andererseits macht Mangan die Legierung formbarer. Aluminium Al-Si1Mg besitzt zum Beispiel eine hohe Beständigkeit gegen Spannungsrisskorrosion.

- 5xxx Serie: Das Hauptlegierungselement dieser Serie ist Magnesium. Es besitzt fast die gleiche Korrosionsbeständigkeit wie die 3xxx Serie. Die Legierungen dieser Gruppe weisen eine hohe Kaltverfestigung und hohe Korrosionsbeständigkeit auf. Typischerweise besitzen die fertigen Teile eine glänzende Oberfläche.

Kupferlegierungen

Kupferlegierungen besitzen eine hohe Wärmeleitfähigkeit, Korrosionsbeständigkeit, ausgezeichnete Härte und Warmfestigkeit. Kupfer bietet eine gute Korrosionsbeständigkeit und kommt auch in anderen Legierungen zur Verbesserung der Korrosionsbeständigkeit vor. Zu den weit verbreitetsten korrosionsbeständigen Kupferlegierungen gehören:

- Bronze: Eines der ältesten bekannten Materialien ist Bronze. Moderne Bronze besteht aus 88% Kupfer und 12% Zinn. Weitere mögliche Bestandteile sind Nickel, Mangan, Aluminium, Silizium, Zink oder Arsen. Oft wird eine geringe Menge Silizium hinzugefügt, um eine Verbesserung der Korrosionsbeständigkeit zu erreichen.

- Messing: Als Messing werden Legierungen aus Kupfer und Zink bezeichnet. Sie können ebenfalls kleine Mengen an Zinn enthalten, um die Korrosionsbeständigkeit zu verbessern. Zinkanteile verschlechtern die Korrosionsbeständigkeit hingegen eher. Messing besitzt normalerweise eine hohe Korrosionsbeständigkeit und gute Zugfestigkeit und einen niedrigeren Schmelzpunkt als Bronze oder reines Kupfer.

Titan

Titan ist ein extrem strapazierfähiger Werkstoff und wird aufgrund seiner Korrosionsbeständigkeit und seines geringen Gewichts häufig für technische Anwendungen eingesetzt. Es ist 40% leichter als Stahl und besitzt eine Festigkeit, die mit hochfestem Stahl vergleichbar ist. Titan besticht außerdem durch seine Chlorbeständigkeit. Titan 3.7164 (Titan Grade 5) ist ein gutes Beispiel für ein korrosionsbeständiges Material.

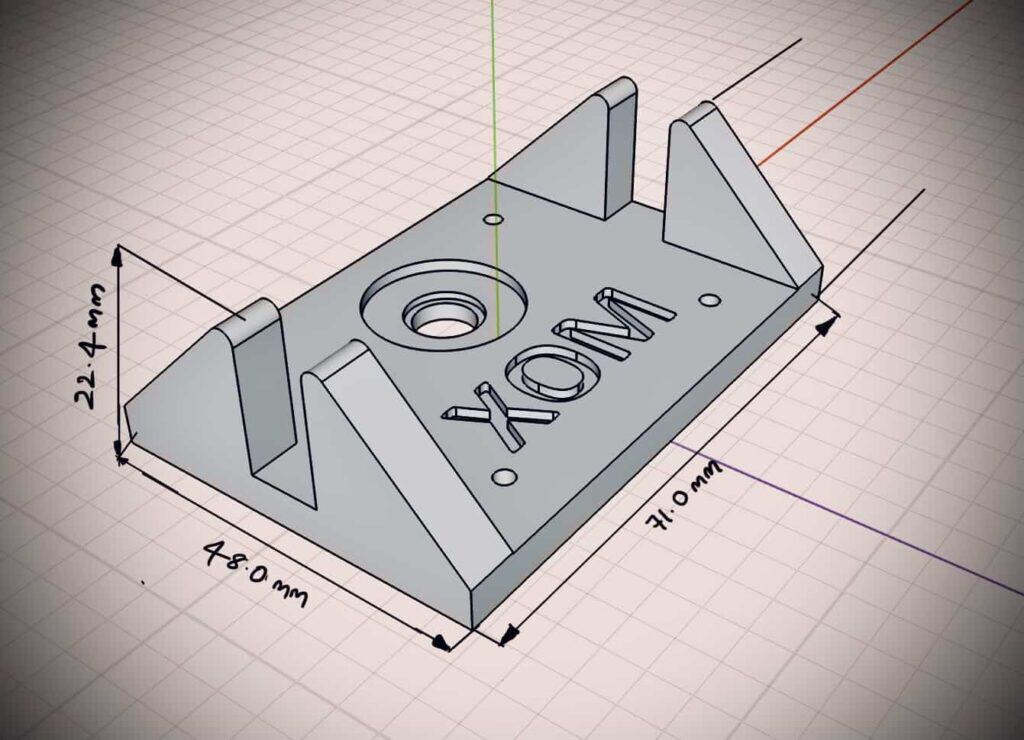

Vergleich der Produktionskosten der verschiedenen korrosionsbeständigen Materialien

Die Herstellungskosten von Teilen aus den verschiedenen korrosionsbeständigen Ausgangsmaterialien können wir anhand des folgenden Modells mit Hilfe der Xometry Plattform für Sofortangebote vergleichen:

| Material | Fertigungsverfahren | Stückpreis | Stückpreis bei 10 Teilen | Stückpreis bei 100 Teilen |

| Edelstahl 304 / 1.4301 | CNC | € 211.61 | € 66.41 | € 23.74 |

| Edelstahl 316L / 1.4404 | CNC | € 228.58 | € 72.75 | € 25.68 |

| Edelstahl 316L / 1.4404 | DMLS | € 387.12 | € 294.83 | Preis auf Anfrage |

| Aluminium AlSi10mg | CNC | € 123.07 | € 35.35 | € 13.88 |

| Aluminium AlSi10mg | DMLS | € 174.76 | € 89.19 | € 87.80 |

| Titan, T6Al4V | CNC | € 705.35 | € 215.06 | € 55.12 |

| Titan, T6Al4V | DMLS | € 387.12 | € 294.83 | Preis auf Anfrage |

| Inconel 718 | DMLS | € 487.77 | € 333.16 | Preis auf Anfrage |

| Kobaltlegierung, CoCr | DMLS | € 522.61 | € 619.15 | Preis auf Anfrage |

Möglichkeit 2: Verbesserung der Korrosionsbeständigkeit des Teils durch Nachbearbeitung

Die Korrosionsbeständigkeit von CNC-gefrästen Teilen, Blechteilen und 3D-Drucken kann auch mit Hilfe verschiedener Verfahren zur Oberflächenveredelung verbessert werden:

- Anodisieren/Eloxieren: In der obersten Metallschicht wird eine dünne Oxidschicht erzeugt, die das Teil vor Abnutzung und Korrosion schützt. Wird hauptsächlich bei Aluminiumteilen eingesetzt.

- Spritzlackieren: Eine aufgespritzte Lackschicht schützt das Teil vor Korrosion. Wird unter anderem für Alltagsgegenstände, Gehäuse für Elektronikgeräte, Rohre usw. verwendet.

- Galvanisieren: Die Oberfläche des Teils wird mit einer korrosionsbeständigen Schicht ausgestattet. Manchmal werden korrosionsanfällige Legierungen mit den oben genannten korrosionsbeständigen Legierungen beschichtet, um eine Verbesserung der Lebensdauer zu erreichen.

- Polieren der Oberfläche: Beim Entgraten werden die beim Zerspanen häufig auftretenden scharfen Kanten, Auffaserungen und Splitter (Grate) entfernt. Außerdem empfiehlt es sich scharfe Ecken und Kanten abzurunden, da dieses sonst zu Verletzungen führen können.

Fazit

Xometry Europe bietet CNC-Bearbeitung und Metall 3D-Druck online an, for on-demand 3D printing projects, sowohl zur Prototypenentwicklung als auch für Großserien. Mit einem Netzwerk aus mehr als 2.000 Partnern in ganz Europa kann Xometry 3D-Druck Teile in bis zu 3 Tagen liefern. Laden Sie ihre CAD-Dateien einfach auf unserer Plattform für Sofortangebote hoch, um sofort ein Angebot mit verschiedenen Fertigungsoptionen für die CNC-Bearbeitung und den 3D-Druck zu erhalten.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0