Le procédé Direct Metal Laser Sintering (DMLS) appartient, tout comme l’impression SLS, à la famille des technologies d’impression 3D basées sur lit de matière pulvérulente en fusion (Powder Bed Fusion ou PBF en anglais), la différence étant que l’impression DMLS fait usage de poudres métalliques, en lieu et place des matières plastiques habituelles, afin de réaliser des ouvrages en métal, aussi bien pour du prototypage que pour des pièces produites en série.

La technologie DMLS se rapproche de l’impression faite par SLM (Selective Laser Melting en anglais), à un détail près : la température utilisée au cours du processus de fusion n’est pas la même. Là ou la SLM portera le métal jusqu’à son point de fusion pour le faire passer à l’état liquide, l’impression DMLS opère un frittage (soudage des grains métalliques opéré par la chaleur). Il n’en demeure pas moins que les deux termes (SLM et DMLS) sont souvent utilisés de façon interchangeable dans le domaine de l’impression 3D.

Comment fonctionne l’impression 3D DMLS ?

Le procédé Direct Metal Laser Sintering implique six étapes simples :

- Étape 1 : l’impression DMLS démarre par le découpage en « tranches » du modèle CAO d’origine, ce qui permet d’obtenir plusieurs couches extrêmement fines, chacune étant, par la suite, traduite en un modèle 2D.

- Étape 2 : à l’intérieur de la chambre d’impression, remplie d’un gaz inerte, on emploie un faisceau laser à haute puissance pour chauffer le matériau utilisé.

- Étape 3 : l’imprimante intègre un système permettant de réapprovisionner le matériau d’impression à la volée (à l’aide d’une plateforme élévatrice couplée à un système de roulement) vers une seconde plateforme dédiée à la fabrication de l’ouvrage.

- Étape 4 : une fois une nouvelle couche amenée sur la plateforme d’impression, le faisceau laser amorce son parcours afin d’opérer un frittage sélectif de la matière poudreuse, pour solidifier les parties nécessaires. Cette séquence est ensuite répétée jusqu’à achèvement de l’ouvrage.

- Étape 5 : une étape de refroidissement précède le retrait des poudres non utilisées de l’imprimante. On procède ensuite à l’enlèvement des éventuelles structures de maintien ou à d’autres opérations de post-usinage.

- Étape 6 : les pièces imprimées en DMLS peuvent être traitées comme n’importe quelle autre pièce métallique produite de façon plus conventionnelle. Elles peuvent, par exemple, être usinées, voire subir un traitement de surface ou thermique.

Les matériaux pour l’impression 3D DMLS

Parmi les matériaux les plus communément utilisés pour l’impression DMLS, Xometry propose :

- Aluminium : tel que AlSiMG

- Acier : notamment acier à outils MS1, acier inoxydable 17-4, acier inoxydable 316L

- Inconel : comme l’Inconel 718

Avantages de la technologie DMLS en impression 3D

En ce qui concerne la technologie DMLS, voici les principaux facteurs qui en font un procédé unique en son genre :

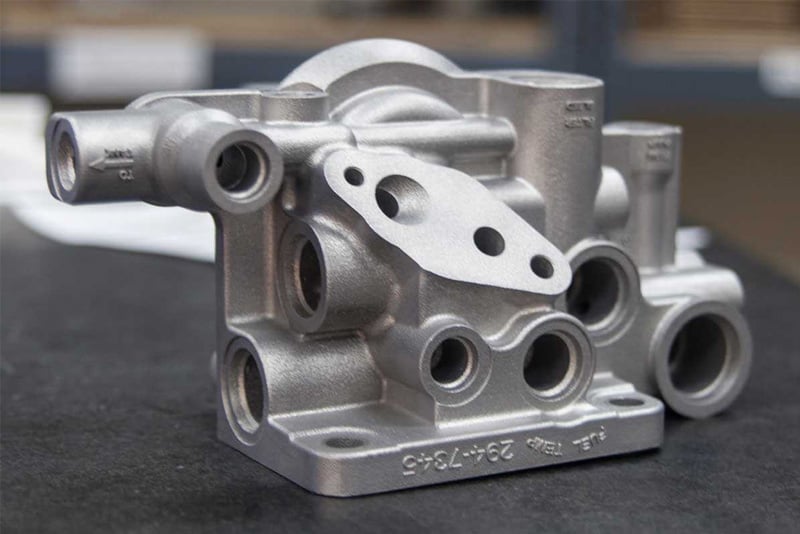

La technologie DMLS permet de réaliser des ouvrages complexes

Un des principaux avantages de l’impression DMLS, c’est qu’elle permet de réaliser des ouvrages qui seraient trop onéreux, voire impossibles à réaliser par des méthodes de fabrication conventionnelles. Tout le potentiel de la technologie s’exprime quand il s’agit de concevoir des pièces dotées de géométries complexes (systèmes de fixation intégrés, canaux longs et étroits, structures maillées, etc…).

La technologie DMLS facilite les assemblages d’un seul tenant, ce qui permet, en combinant plusieurs pièces en une seule impression, de réduire le nombre de pièces à imprimer, diminuant du même coup les temps d’assemblage et le taux de défauts.

Des délais de fabrication raccourcis

Les procédés de fabrication conventionnels souffrent de temps de mise en place assez élevés, dus notamment à la préparation de l’outillage et des gabarits nécessaires. Dans le cas de l’impression DMLS, les pièces peuvent être imprimées à la demande, sans soucis d’outillage, et sans avoir à passer par la traditionnelle phase de montée en quantité. Cela se traduit par des délais de livraison comparativement plus courts qu’avec l’usinage CNC. Combinés à la possibilité de réaliser des prototypes efficacement, on aboutit à une réduction substantielle des temps de mise sur le marché. C’est là le plus gros avantage de la technologie DMLS.

La technologie DMLS utilise des composants légers et durable

Les pièces fabriquées à partir de superalliages, comme l’Inconel 718, l’AlSi10Mg ou le chrome cobalt, sont connus pour être comparativement plus légers par rapport à des pièces similaires obtenues par usinage conventionnel. À titre d‘exemple, la fameuse buse de carburant imprimée en 3D de GE, destinée à leur famille de moteurs LEAP, était originellement composée de 20 pièces distinctes, commissionnées auprès de différents fournisseurs. En passant à l’impression direct metal laser sintering (DMLS), ils ont pu obtenir une pièce réalisée d’un seul tenant, 25% plus légère et 5 fois plus résistante que l’originale.

La technologie DMLS permet de réduire le taux de déchets

La matière poudreuse qui n’a pas été touchée par le laser peut être recyclée et réutilisée, ce qui permet de réaliser des économies. La technologie DMLS produit beaucoup moins de déchets, comparée aux procédés d’usinage CNC conventionnels. En effet, ces derniers ont tendance à en produire énormément, en particulier sous forme de copeaux métalliques qui ont été arrachés au bloc de matière original pour pouvoir façonner l’ouvrage voulu, et qui sont notoirement difficiles à recycler.

Inconvénients de la technologie 3D DMLS

Les avantages de la technologie DMLS mis à part, il y a un certain nombre de considérations à prendre en compte, surtout quand on effectue la comparaison avec les technologies d’usinage traditionnelles, comme le CNC, qui sont ses plus grandes rivales.

La technologie DMLS nécessite des structures de maintien

En tant que méthode d’impression utilisant des matériaux sous forme poudreuse, les structures de maintien sont malheureusement nécessaires et devront donc être retirées au terme de l’impression, au cours d’une étape de post-usinage. La pièce métallique imprimée doit être considérée de la même façon qu’une pièce brute au sortir d’un processus d’usinage conventionnel, ce qui signifie que les pièces DMLS ne sont pas prêtes « clé en main » et nécessitent des traitements additionnels.

Les pièces ont une surface granuleuse

Les surfaces des pièces imprimées à l’aide de la technologie DMLS ne seront pas aussi lisses que celles obtenues au travers de l’usinage CNC. Il faut aussi prendre en compte le fait qu’obtenir le grain de surface désiré sera généralement plus difficile, et les traitements post-usinage effectués en vue d’améliorer l’esthétique de la pièce auront inévitablement des répercussions sur les coûts de fabrication.

Les pièces DMLS produites en série reviennent cher

La facilité à passer sur une production de masse est encore aujourd’hui un facteur déterminant quand il s’agit de prendre une décision quant à la méthode de fabrication à utiliser, et malheureusement, sur cette partie, l’impression DMLS est considérablement à la traîne comparée aux procédés traditionnels. De plus, en termes de vitesse d’assemblage, les imprimantes 3D ne sont pas de taille face à une ligne de production classique. C’est pourquoi l’impression DMLS est principalement recommandée pour une production unitaire ou pour des lots de taille réduite.

Un choix limité de matériaux

Dans le cadre de l’impression 3D métal, la sélection de matériaux disponibles est généralement plus réduite, ce qui peut conduire à choisir d’autres méthodes de fabrication, en particulier pour des ouvrages nécessitant certains matériaux spécifiques. C’est une limitation à prendre en compte, qu’il faudra mettre en balance avec les propriétés techniques exigées par le produit.

Un volume d’ouvrage limité

Quand il s’agit de fabriquer des ouvrages volumineux, l’usinage CNC s’avèrera presque toujours être une meilleure option. À titre d’exemple, la taille standard recommandée d’une pièce imprimée DMLS est de 250 mm x 250 mm x 325 mm, tandis que pour l’usinage CNC, on pourra aller jusqu’à 2000 mm x 800 mm x 1000 mm. La comparaison est sans appel, et montre clairement les limitations de l’impression 3D dès qu’il faut faire fabriquer un ouvrage conséquent (limitations ici dues à la taille de la plateforme d’impression)

Tassement et répétabilité

Il est extrêmement difficile de produire plusieurs pièces rigoureusement identiques avec la technologie DMLS, en raison d’un phénomène naturel de tassement subi par les pièces imprimées. On estime que sur une dizaine de pièces identiques imprimées, il y aura au moins 2% de déviation le long de l’axe Z. Le tassement qui en résulte entraîne des variations dimensionnelles dont l’origine est triple : la contraction thermique, le tassement du frittage et une expansion se produisant à cause de la chute des particules métalliques au cours du procédé.

Services d’impression 3D DMLS de Xometry

Xometry Europe offre des services en ligne d’impression 3D DMLS pour vos projets d’impression 3D à la demande. Fort d’un réseau de plus de 2000 ateliers partenaires, répartis dans toute l’Europe, Xometry se fait fort de vous livrer vos pièces imprimées en DMLS dans un délai de 3 à 5 jours. Importez vos fichiers CAO sur notre plateforme de devis instantané pour obtenir un devis en quelques secondes et profitez des différentes options disponibles pour l’impression 3D DMLS.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Télécharger

Télécharger