La technologie Direct metal laser sintering (DMLS) est un procédé d’impression 3D en métal. À partir d’une poudre métallique, cette technologie est capable de produire des pièces hautement détaillées et complexes, le tout avec une excellente précision. Cependant, le succès de votre projet d’impression 3D DMLS dépend, en grande partie, de la qualité de votre modèle 3D CAD.

Ce guide vous exposera quelques-unes des astuces les plus essentielles qui vous permettront d’optimiser votre projet dans le but de le faire imprimer en DMLS.

Taille d’ouvrage

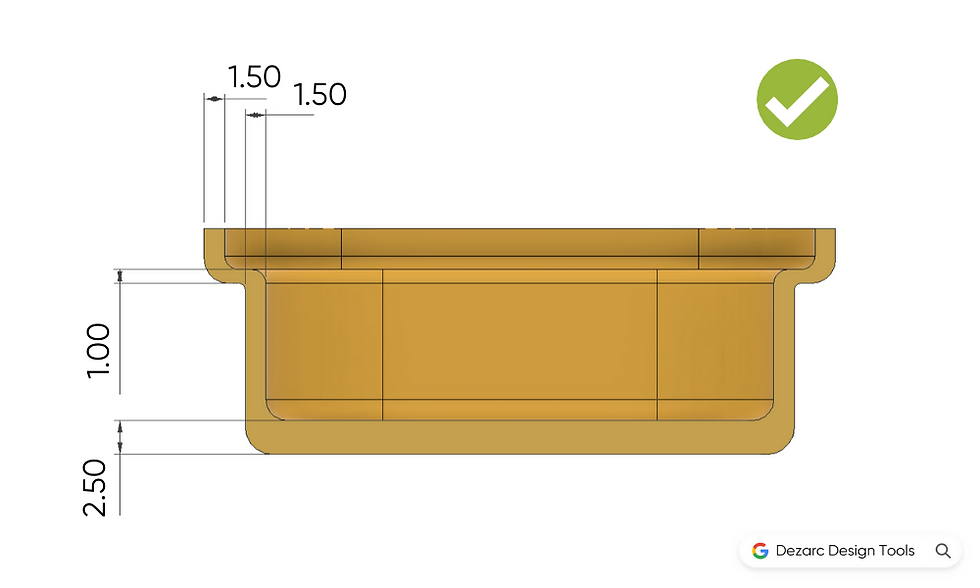

En impression DMLS, les contraintes de taille ne sont pas à prendre à la légère. En effet, ce sont elles qui dictent les limites de taille (hautes et basses) à partir desquelles les problèmes d’impression commencent à arriver. Pour le procédé DMLS, on pourra citer quelques-unes de ces contraintes :

- Volume d’ouvrage maximum : 250 x 250 x 325 mm

- Taille minimale des éléments d’architecture : 1,5 mm pour les éléments structurels et 0,75 mm pour les éléments cosmétiques

- Épaisseur de couche : selon le matériau utilisé, peut varier de 0,02 à 0,08 mm.

Tolérances

L’impression 3D DMLS peut produire des pièces avec des tolérances de ± 0,2% (0,1 à 0,2 mm). Des tolérances serrées coûteront plus cher à la production, aussi faudra-t-il veiller à n’appliquer des exigences sur les tolérances que sur les éléments pour lesquels elles sont strictement nécessaires, par exemple : les pièces destinées à s’emboîter entre elles ou à fonctionner avec d’autres produits.

À noter que certaines considérations géométriques (tensions internes durant l’impression, structure de maintien, etc…) peuvent causer des déviations, aussi bien au niveau des tolérances que des surfaces planes. Si votre projet requière des surfaces strictement planes, il est possible que la technologie DMLS ne soit pas votre meilleure option.

Structures de maintien

La technologie d’impression 3D DMLS procède couche par couche. Par conséquent, la couche en cours d’impression s’appuie directement sur les couches précédentes. Certaines géométries spécifiques (arches, surplombs, surfaces présentant des angles supérieurs à 30°) ne pourront pas profiter de ce support.

Des structures de maintien (qui ne font pas partie du produit final) devront donc être ajoutées provisoirement afin d’apporter le support nécessaire durant l’impression. Elles pourront ensuite être retirées au cours de l’étape de post-usinage.

Les structures de maintien sont également nécessaires pour diminuer ou prévenir les déformations, assurer l’ancrage de la pièce sur la plateforme d’impression ou empêcher la pièce de dériver sous l’effet des forces exercées par le tapis roulant de l’imprimante.

Il est toutefois de bon ton de rappeler que ces mêmes structures de maintien, en dépit de leur utilité, ont tendance à gonfler les coûts et les délais de production, en raison de la quantité additionnelle de matériau utilisé pour les imprimer, tout ça pour les retirer ensuite. En limitant les angles à 30° au plus, et en utilisant des chanfreins ou des congés au niveau des arêtes, il est possible de rendre la structure davantage autoportante, ce qui réduit la nécessité de ces structures de maintien.

Distance entre les éléments d’architecture

Le laser utilisé au cours de l’impression va dissiper sa chaleur dans la poudre métallique aux alentours de son point d’incidence, créant ainsi une sorte de flaque de matière en fusion, dont le diamètre est sensiblement supérieur au sien. L’une des conséquences possibles est que certains éléments, trop proches les uns des autres, peuvent se retrouver fusionnés ensembles.

Une autre possibilité est de se retrouver avec de la matière pulvérulente non frittée, prisonnière entre deux zones frittées. Afin d’éviter ces déconvenues, veillez à laisser une distance d’au moins 0,5 mm entre les différents éléments d’architecture.

Parties creuses et trous d’échappement

Afin de réduire la quantité de matériau utilisé et le poids du produit fini, il est possible de concevoir les pièces pour qu’elles soient creuses. Dans la plupart des cas, cela n’aura aucune incidence sur les capacités de la pièce à remplir ses fonctions. Il faudra tout de même veiller à inclure des trous d’échappement, afin de permettre le retrait des résidus de matière pulvérulente non frittées qui se retrouveraient à l’intérieur de la pièce creuse.

Chez Xometry Europe, au travers de notre large réseau d’ateliers de fabrication, nous offrons à nos clients des services d’impression 3D DMLS à la demande et pour toute une gamme d’alliages métalliques. Une fois votre modèle optimisé grâce à ces conseils, importez-le sur notre plateforme de devis instantané pour recevoir votre devis en quelques secondes.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Télécharger

Télécharger