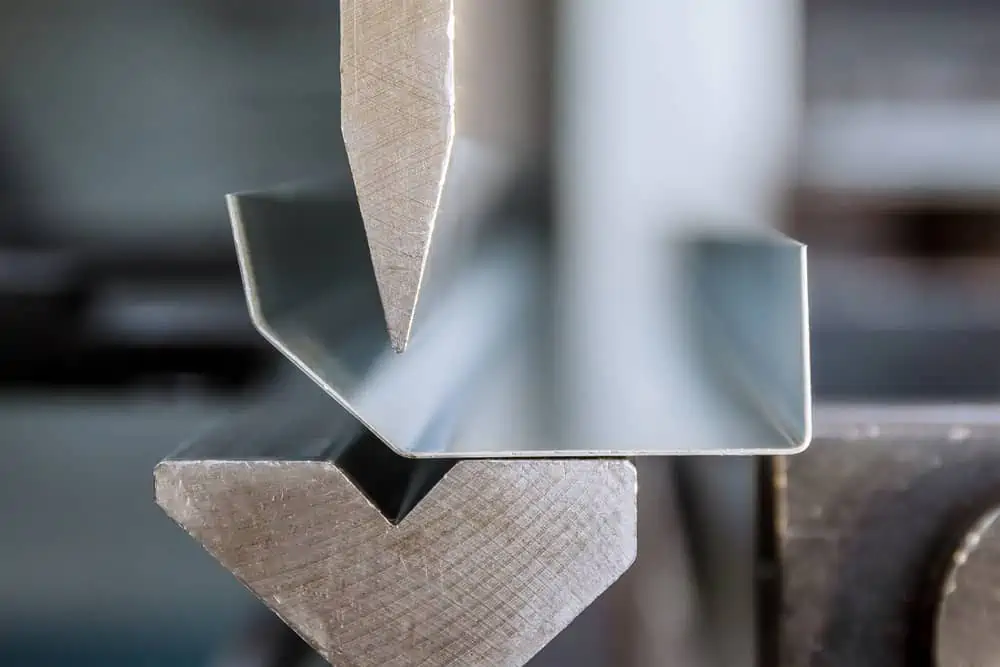

In der Blechfertigung ist das Biegen bzw. Abkanten von Blechen gemäß einem spezifischen Biegeradius eine der häufigsten Aufgaben, um Flansche, eingerollte Teile, Falze etc. zu erzeugen. Darüber hinaus verleiht das Biegen einem Blech mehr Stabilität im Vergleich zu seinen flacheren Gegenstücken.

Zum Beispiel ist ein Aluminiumblech, das in einen V-förmigen Querschnitt gebogen wurde, viel steifer und stärker als das gleiche, aber flache, Blech.

Das Biegen/Abkanten eines Blechs erfolgt normalerweise gemäß eines bestimmten Satzes an Berechnungen und unter Einhaltung bestimmter Ansprüche an das Design. Die Außenkante einer Biegung würde zum Beispiel brechen, wenn sie den minimalen Biegeradius überschreitet, der normalerweise entsprechend der Blechstärke (mit der Variable t), wie in 1t, 2t, 3t etc., definiert wird.

Eine typische Empfehlung ist 1t für alle Metallbleche, was bedeutet, dass der kleinste Biegeradius mindestens der Blechstärke (t) entsprechen sollte. Wenn das Blech zum Beispiel 2 mm dick ist, so ist der minimale Biegeradius 1t sein, also ebenfalls 2 mm.

Was ist der richtige Biegeradius für Bleche?

Im Folgenden finden Sie die Referenztabelle für minimale Biegeradien von Xometry, die auf der in Gauge ermittelten theoretischen Blechstärke (in mm) basiert.

| Blechstärke | Minimaler Biegeradius |

| 1–6 mm | 1 – fache der Blechstärke |

| 6–12 mm | 1,5 – fache der Blechstärke |

| 12–25 mm | 2 bis 3 – fache der Blechstärke |

Beziehen Sie sich für spezifische Blechstärken auf die entsprechende Referenztabelle des Materials. Es folgt ein Beispiel einer solchen Referenztabelle für den Stahl 1.0038 / S235JR:

Regeln für die Ausrichtung der Biegung

Der nächste wichtige Punkt, der beim Entwurf von Blechteilen zu beachten ist, ist die Ausrichtung der Biegung. Um Zeit und Geld zu sparen, sollten Biegungen aus der selben Ebene heraus in die gleiche Richtung gerichtet werden, um das Neuausrichten des Teils zu vermeiden.

Darüber hinaus erlaubt ein einheitlicher Biegeradius bei allen Biegungen eine Verminderung der Kosten der Blechfertigung, da alle Elemente mit der gleichen Einrichtung und den gleichen Werkzeugen gefertigt werden können.

Man sollte ebenfalls anmerken, dass die Genauigkeit der Biegung umgekehrt proportional zur Blechstärke ist. Um also eine möglichst hohe Genauigkeit beim Biegen zu erhalten, empfehlen wir die Blechstärke zu verringern.

Verwenden wir zum Beispiel die beiden folgenden Bilder, um den korrekten Biegeradius für ein 1 mm dickes Blech (oben) und die korrekte Ausrichtung der Biegung für zwei Biegungen aus der gleichen Ebene (unten) zu erläutern.

Das Blech mit dem richtigen Biegeradius entwerfen

Da der minimale Biegeradius eines der wichtigsten Dinge ist, wenn es um die Verarbeitung von Blechen geht, empfehlen wir Ihnen, selbst in den frühesten Entwurfsphasen, den Rat von Experten einzuholen, damit Sie ein möglichst genaues Teil erhalten und unnötige Ausgaben vermeiden können.

Bei Xometry Europe bieten wir Ihnen nicht nur genaueste Blechfertigungsarbeiten an, sondern auch die Beratung in Designfragen (DFM).

Durch unsere Instant Quoting Engine und unser Netzwerk aus über 2.000 Herstellern stellen wir sicher, dass Sie einen nahtlosen Produktionsprozess erfahren können. Von der Erstellung eines Angebots bis hin zur Lieferung an Ihre Türschwelle.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0