La fundición al vacío, también llamada moldeo al vacío o fundición de uretano es un proceso de fabricación utilizado para crear pequeñas cantidades de piezas de plástico o metal de alta calidad. Consiste en crear un molde de la pieza deseada y, a continuación, inyectar plástico o metal líquido en el molde al vacío. De este modo se crea una pieza uniforme y detallada con un excelente acabado superficial y precisión dimensional.

Veamos cuáles son los fundamentos de la fundición al vacío, sus aplicaciones y sus limitaciones.

¿Qué es la fundición al vacío?

La fundición es un proceso de fabricación en el que un material líquido se vierte en un molde y se deja solidificar. La fundición al vacío consiste en utilizar el vacío para eliminar el aire del molde, lo que ayuda a garantizar que el objeto adopte la forma deseada.

Este proceso se utiliza a menudo para la fundición de plásticos y piezas de caucho. El moldeo por vacío suele utilizarse para proyectos de prototipos o series de producción a pequeña escala, ya que puede ser más rápido y menos costoso que otros métodos, como el moldeo por inyección.

La principal ventaja de la fundición al vacío es que permite una gran precisión y repetibilidad, lo que la convierte en la opción ideal para aplicaciones en las que las dimensiones exactas son fundamentales. También permite moldear diseños más intrincados. Sin embargo, la fundición al vacío no es adecuada para todas las aplicaciones. Por ejemplo, no puede utilizarse para moldear materiales sensibles al calor o la presión.

¿Cómo funciona el moldeo al vacío?

El moldeo por vacío, al igual que el moldeo por inyección convencional, necesita una herramienta de moldeo con una cavidad que tenga la forma del objeto acabado. A diferencia del moldeo por inyección, el moldeo al vacío utiliza moldes de silicona en lugar de metal duro.

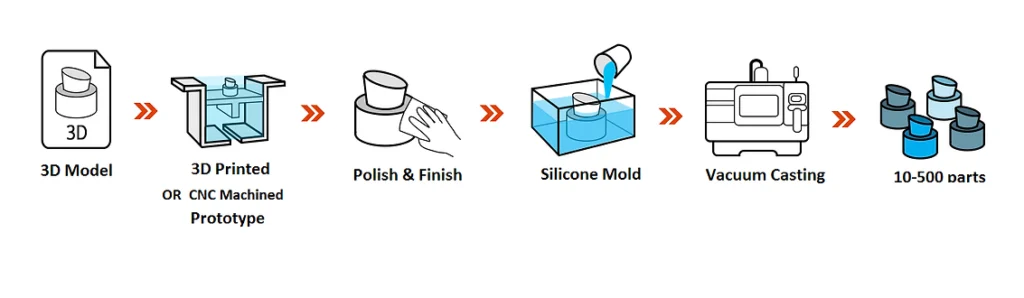

Paso 1: Crear un modelo 3D

Como en la mayoría de los procesos de fabricación actuales, el primer paso es crear un modelo 3D de la forma deseada. Para obtener los mejores resultados, los objetos destinados a la fundición al vacío deben fabricarse siguiendo los principios del moldeo por inyección. Para ello puede utilizarse cualquier programa de diseño, como AutoCAD, Solidworks o CATIA.

Paso 2: Crear un modelo patrón

A continuación, el modelo 3D se utiliza para elaborar un modelo maestro de alta calidad. Antes se utilizaba el mecanizado CNC para hacerlos, pero ahora la fabricación aditiva puede hacer el trabajo rápidamente. Con la llegada de la tecnología de impresión 3D, el papel del creador de los modelos patrón se ha vuelto más práctico y asequible. Por otra parte, un modelo de fundición que pueda servir como patrón maestro puede utilizarse sin necesidad de modificaciones posteriores.

Paso 3: Hacer el molde de silicona

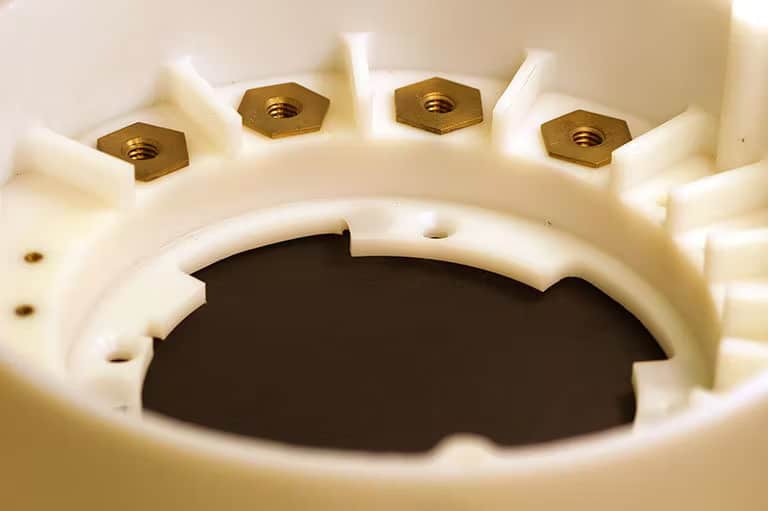

Tras el desarrollo del patrón maestro, se fabrica un molde. El patrón maestro, junto con los núcleos de fundición, los insertos y las compuertas, se cuelga en una caja de fundición. La forma moldeada se coloca en una caja de fundición al vacío y se vierte silicona líquida a su alrededor, rellenando todos los huecos. A continuación, se introduce en un horno precalentado a 40 °C durante 8-16 horas para que se endurezca. El tiempo varía en función de las dimensiones del molde de silicona.

La caja y las contrahuellas salen después de que la silicona se haya secado y fraguado. Para terminar, se expone la cavidad de la forma negativa del componente cortando delicadamente el molde en dos partes con un cuchillo. La pegajosidad y los defectos superficiales pueden evitarse con una cuidadosa selección y aplicación del agente desmoldeante.

Paso 4: Mezcla

Antes de mezclarlas, las resinas de poliuretano utilizadas para la fundición suelen calentarse a unos 40°C. Para utilizar la máquina, se combinan en cantidades precisas una resina de moldeo de dos componentes y el colorante que se desee y se vierten en un recipiente. A continuación, se vuelve a colocar el molde en su sitio y se fijan las compuertas de vertido al recipiente de mezcla y vertido.

Las resinas de moldeo al vacío y los pigmentos de color se mezclan a fondo y se desairean durante 50-60 segundos al vacío durante el proceso de autovertido. A continuación, se crea el vacío en el molde y se vierte la resina en su interior. Al eliminar las bolsas de aire del interior del útil, que de otro modo actuarían como un obstáculo para el flujo, la tecnología de vacío hace posible que la gravedad realice todo el trabajo de llenado del molde.

Paso 5: Desmoldeo de las piezas

Una vez vertida la resina en el molde, se calienta en una cámara de curado hasta que se endurece. Una vez endurecida, la pieza puede desmoldarse. Una vez finalizada la fundición, se pueden retirar la compuerta y las contrahuellas, y realizar los últimos acabados.

Especificaciones técnicas de la fundición al vacío

La fundición al vacío es un proceso que utiliza el vacío para eliminar el aire del molde. Esto deja una superficie lisa en las piezas fundidas y da lugar a defectos mínimos. Suele utilizarse para piezas pequeñas y de paredes finas. Algunas especificaciones generales del proceso son las siguientes:

| Materiales | Se puede utilizar una gran variedad de materiales (plástico, caucho) |

| Plazo de entrega | 10-20 días |

| Espesor mínimo de pared | 0,75 mm, pero se recomienda 1,5 mm |

| Cantidad | 1-20 por molde |

| Calidad de la superficie | Brillante o mate |

Aplicaciones generales de la fundición al vacío

La fundición al vacío es un proceso versátil con muchas aplicaciones en diferentes industrias. La capacidad del proceso para crear componentes intrincados y precisos lo convierte en la opción ideal para obtener resultados de alta calidad.

- Implantes médicos: El moldeo por vacío se utiliza ampliamente en la industria médica para fabricar piezas y componentes complejos. Puede utilizarse para fabricar implantes y prótesis.

- Industria del automóvil: Las piezas de automoción se fabrican a menudo mediante moldeo por vacío debido a la capacidad del proceso para crear componentes muy detallados. Piezas de automóviles como colectores de admisión, sistemas de escape y paneles de carrocería pueden beneficiarse de la precisión y repetibilidad superiores de la fundición al vacío de silicona.

- Industria alimentaria: El proceso se utiliza a menudo para fabricar piezas complejas para la industria alimentaria. Puede crear moldes, componentes de envasado y otras formas complejas necesarias en las operaciones de producción de alimentos.

- Componentes aeroespaciales: Este proceso puede utilizarse para fabricar componentes aeroespaciales de precisión. Debido a su mayor precisión, repetibilidad y capacidad para crear detalles intrincados, componentes como conductos de aire, sistemas de combustible e incluso algunas partes del exterior de los aviones suelen crearse mediante fundición al vacío.

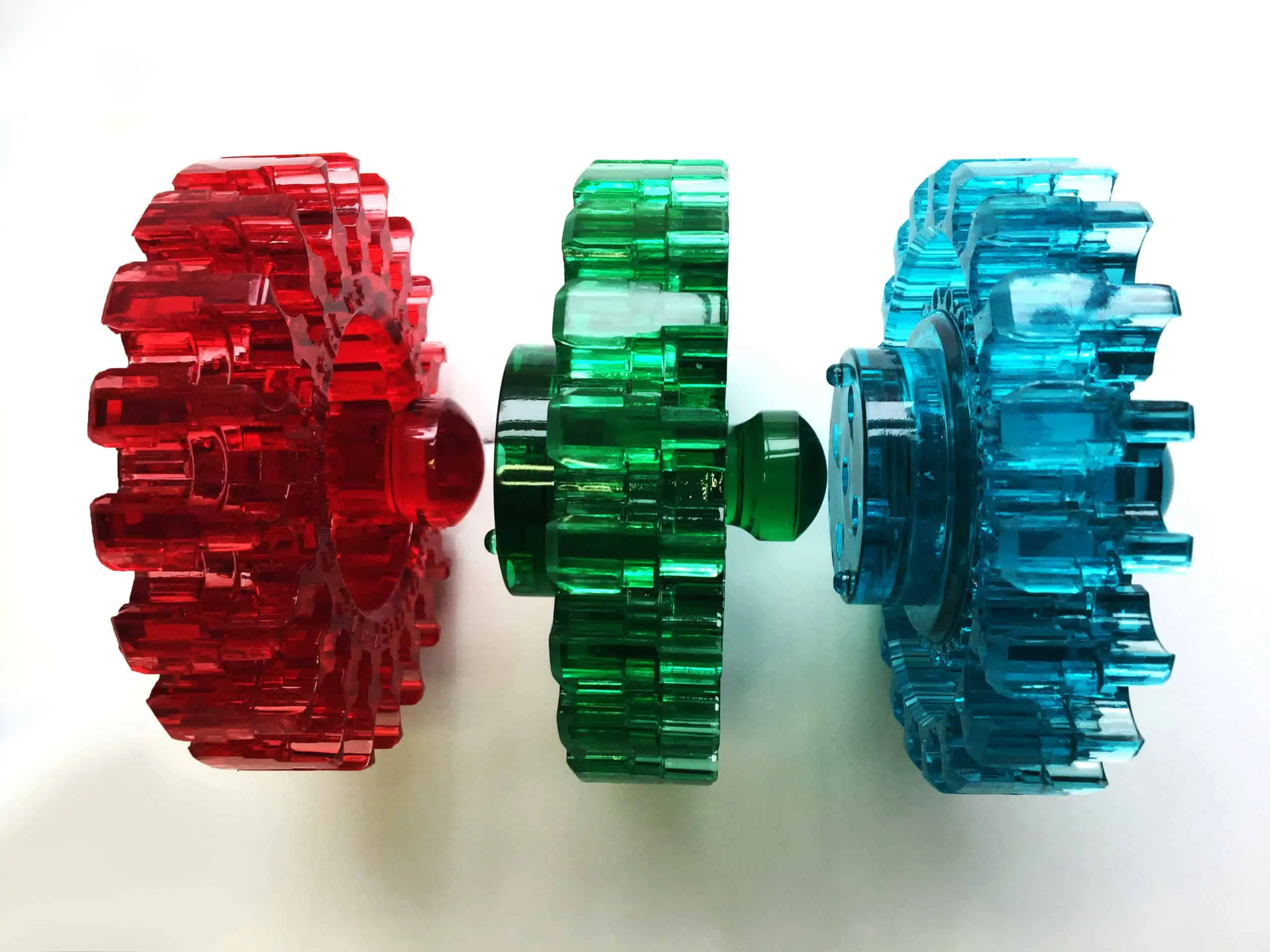

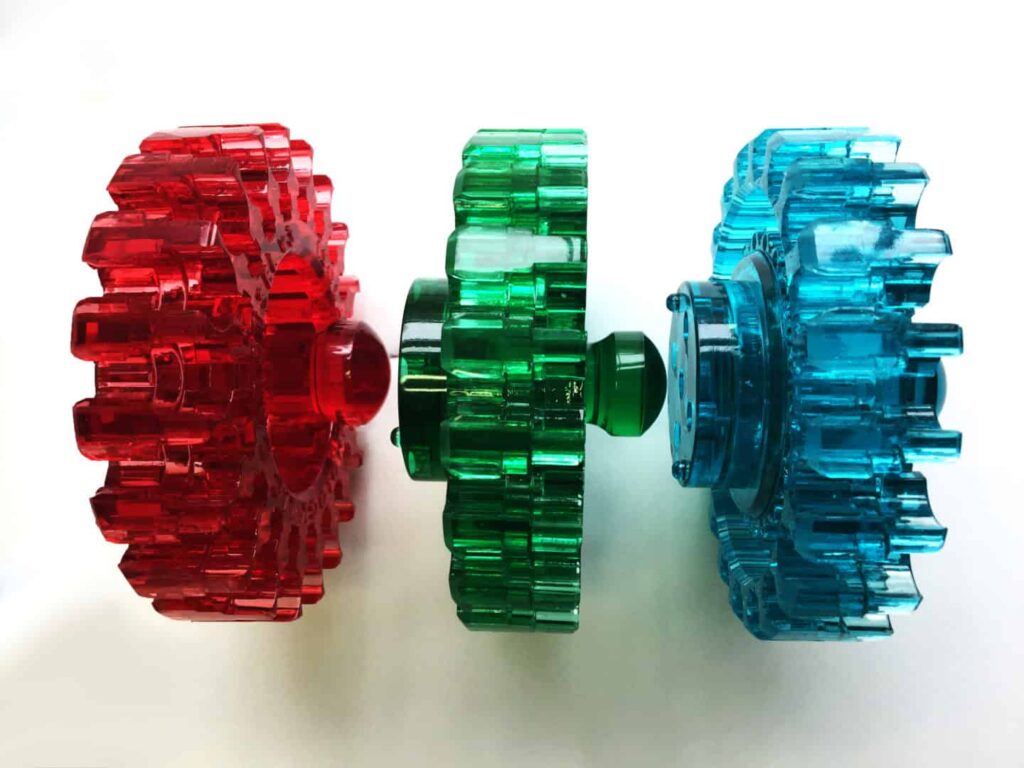

- Bienes de consumo: La fundición al vacío puede fabricar bienes de consumo complejos, como juguetes y equipamiento deportivo. El proceso puede crear piezas de gran precisión perfectas para el uso de los consumidores.

Ventajas de la fundición al vacío

El proceso de fundición al vacío tiene una amplia gama de usos en la industria. En la industria, se utiliza habitualmente para la producción de bajo volumen de prototipos o piezas para uso final. Este proceso de fabricación ofrece varias ventajas sobre otros métodos de creación rápida de prototipos y fabricación.

- Detalles finos: Una ventaja del proceso de fundición al vacío es su capacidad para producir piezas con detalles finos. El molde se forma utilizando el modelo maestro impreso en 3D. El proceso de impresión 3D puede producir detalles intrincados, que pueden reproducirse en el molde final.

- Bajo coste: Otra ventaja de la fundición al vacío es su coste relativamente bajo. La fundición al vacío es mucho menos costosa que otros métodos de prototipado rápido, como el mecanizado CNC. Esto se debe a que sólo se necesitan unas horas para producir un molde, que puede reutilizarse varias veces. El mecanizado CNC requiere herramientas y materiales costosos.

- Precisión dimensional: El proceso de fundición al vacío produce piezas con una excelente precisión dimensional. Las piezas producidas mediante fundición al vacío encajan perfectamente entre sí sin necesidad de pasos posteriores, como lijado o taladrado.

- Flexibilidad: Proporciona un alto grado de flexibilidad en el diseño. Esto se debe a que con la impresión 3D se puede crear casi cualquier geometría. Como resultado, las piezas que serían imposibles de producir utilizando otros métodos se pueden hacer fácilmente utilizando la fundición al vacío.

Limitaciones de la fundición al vacío

A pesar de todas sus ventajas, este proceso tiene varias limitaciones que deben tenerse en cuenta antes de iniciar un proyecto:

- El proceso sólo es adecuado para determinados materiales

- La calidad del prototipo puede verse afectada por el tipo de molde utilizado

- La contracción puede hacer que las piezas sean demasiado finas o gruesas

- El proceso es relativamente lento, por lo que puede no ser adecuado para la producción a gran escala.

- El proceso no es adecuado para aplicaciones de alta temperatura.

Fundición al vacío frente a moldeo por inyección

El moldeo por vacío es una opción excelente si busca una forma rápida, sencilla y rentable de fabricar piezas de plástico de alta calidad. El moldeo por inyección es otro método popular para fabricar piezas de plástico. A diferencia del moldeo por inyección, el moldeo por vacío no requiere un proceso de DFM, por lo que permite ahorrar tiempo de proyecto.

A la hora de elegir un proceso de fabricación, es importante tener en cuenta los requisitos de volumen, tolerancia, acabado superficial y plazo de entrega. El moldeo por vacío es una opción excelente para series de producción de bajo volumen con tolerancias estrictas y un acabado superficial liso. El moldeo por inyección es más adecuado para series de producción de gran volumen con requisitos de tolerancia menos estrictos.

Fundición al vacío frente a impresión 3D

La principal ventaja del moldeo por vacío es que permite crear piezas muy detalladas con superficies lisas. Sin embargo, el mayor inconveniente es que puede llevar mucho tiempo, sobre todo si se necesitan varias copias de la pieza. Por otro lado, los procesos de impresión 3D construyen las piezas capa a capa a partir de polvo o plástico líquido. Una de las ventajas más significativas de la impresión 3D es que es mucho más rápida que la fundición al vacío.

Si la velocidad y el coste son sus principales prioridades, la impresión 3D es probablemente la mejor opción. Pero la fundición al vacío es la mejor opción si necesita una gran precisión y detalle.

Obtenga sus piezas fundidas al vacío en Xometry

La fundición al vacío es un proceso versátil y relativamente rápido que permite crear pequeños lotes de piezas con muchos detalles. Es ideal para prototipos, modelos funcionales y fines de marketing, como piezas de exposición o muestras de venta.

¿Tiene algún próximo proyecto de piezas fundidas al vacío? Suba sus archivos CAD al generador de presupuestos instantáneos de Xometry y obtenga un presupuesto en 48 horas.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0