La fundición a presión es un proceso en el que se inyecta metal fundido en un molde a alta presión. Se utiliza para producir piezas con formas complejas que serían difíciles o imposibles de mecanizar con métodos tradicionales. De ahí la importancia de contar con un buen diseño para sus proyectos de fundición a presión.

El diseño de piezas de fundición a presión perfectas consiste en tener en cuenta el diseño de la matriz, el tipo de metal utilizado, el proceso de fabricación y la aplicación del producto final. En otras palabras, se trata de garantizar que todos los elementos se combinen para crear una pieza funcional, duradera y estéticamente agradable.

Para sacar el máximo partido a la fundición a presión, los diseñadores deben seguir algunos consejos básicos.

Principales consideraciones para el diseño de la fundición a presión

Aunque el diseño de un molde perfecto puede parecer una tarea desalentadora, al final resulta gratificante cuando ve que su visión cobra vida en un producto final atractivo y funcional. Estos son algunos de los aspectos que debe tener en cuenta durante el proceso de diseño:

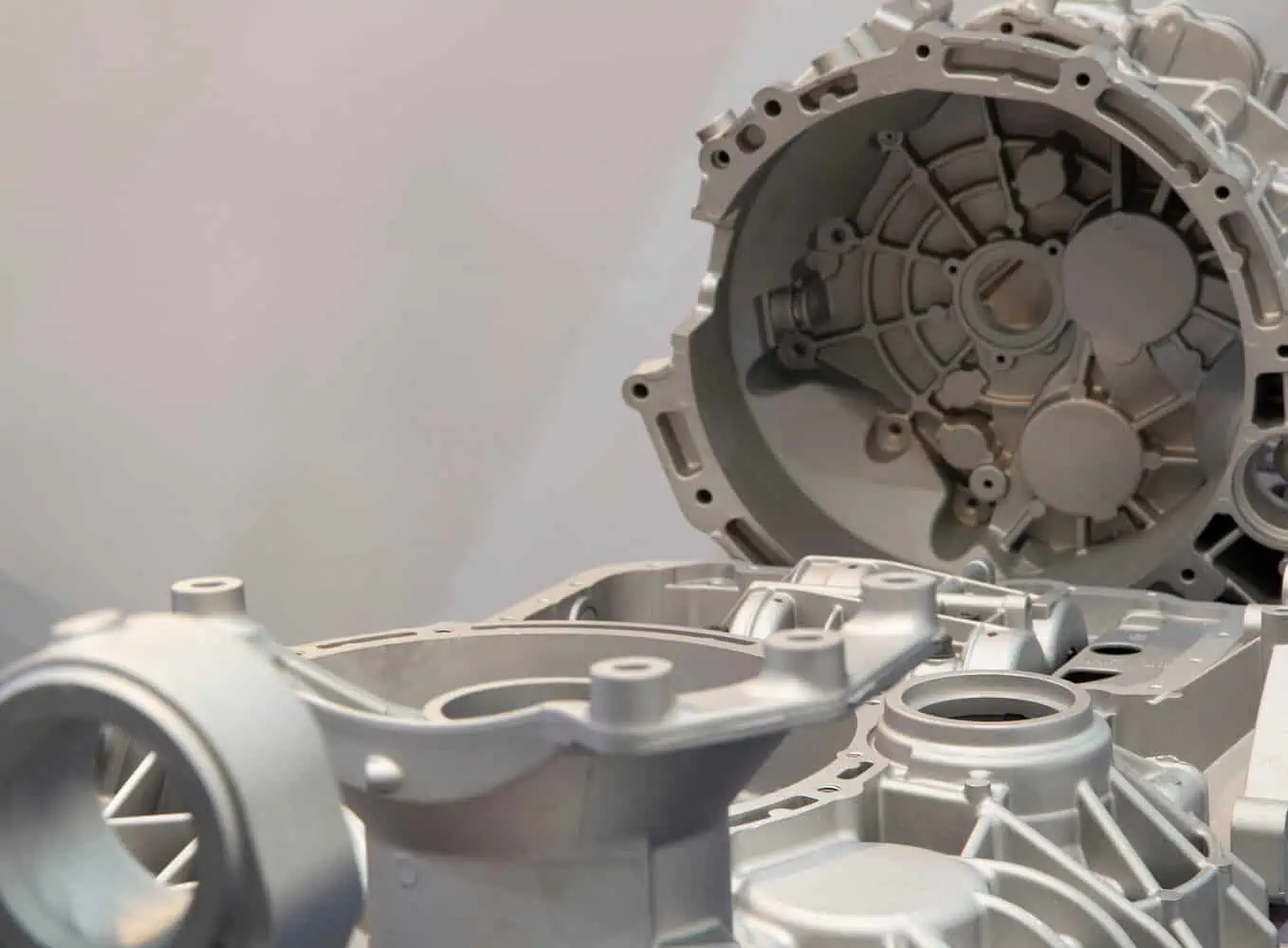

- El proceso de fundición a presión puede utilizarse con diversos metales, como el aluminio y el zinc. Cada metal tiene sus propias propiedades, como la fluidez y la solidificación, que deben tenerse en cuenta durante el proceso de diseño.

- La matriz debe ser capaz de soportar las altas presiones que se producen durante el proceso y debe estar mecanizada con precisión para garantizar un producto final exacto

- Al diseñar las piezas de fundición a presión hay que tener en cuenta el proceso de fabricación. Por ejemplo, el diseño puede necesitar permitir el uso de núcleos o insertos

- La pieza debe salir fácilmente del troquel sin dañar la superficie ni dejar rebabas

- A la hora de diseñar las piezas de fundición a presión hay que dar prioridad a la función de la pieza y a la aplicación prevista. Por ejemplo, una pieza de fundición a presión utilizada en aplicaciones con altos esfuerzos mecánicos tendrá que diseñarse de forma diferente a una que sea puramente estética.

Principales consejos de diseño para la fundición a presión. Variables importantes

Hay algunas variables clave que debe tener en cuenta a la hora de diseñar su fundición a presión. Entre ellas se encuentran:

1. Filetes y radios

En la fundición a presión, uno de los consejos de diseño más importantes son los filetes y los radios. Estas características ayudan a crear transiciones suaves entre las superficies y evitan las concentraciones de tensión. Por ello, desempeñan un papel fundamental para garantizar la resistencia, la estética y la durabilidad del producto final.

El tamaño y la forma de los filetes y los radios dependerán de la aplicación específica, pero no deben ser inferiores a 1 mm.

Unos filetes y radios inadecuados pueden afectar a la resistencia de un componente al modificar su sección transversal. Por ello, a continuación se ofrecen algunos consejos de diseño relacionados con los filetes y los radios:

- Evite las esquinas y filos vivos, ya que pueden crear concentraciones de tensión

- Utilice un radio mayor para las zonas con mucha carga

- Preste atención al radio en la unión de dos superficies ya que puede tener un gran efecto en la resistencia de la unión

- Utilice filetes y radios constantes en todo el diseño para mantener la resistencia y la suavidad del componente

- Añada ángulos de desmoldeo a las superficies alineadas con la dirección de apertura del molde. Esto garantiza que el componente pueda extraerse del molde sin dañar la superficie. Suele oscilar entre 1 y 3 grados, pero puede ser mayor para formas más complejas

2. Espesor de la pared

El grosor de la pared debe diseñarse teniendo en cuenta la resistencia, la rigidez y el peso deseados del producto final. Afecta a todo, desde la cantidad de tiempo que se necesita para enfriar la pieza fundida hasta la cantidad de presión que puede ejercerse sobre el molde.

El espesor de pared ideal para una aplicación concreta depende de varios factores, como el tamaño y la forma de la pieza, los materiales utilizados y el proceso de producción.

Algunos de los espesores mínimos de las paredes de las piezas fundidas grandes y pequeñas son los siguientes:

- Aluminio: 1.016 – 2.032 mm

- Zinc: 0,381 – 0,889 mm

- Magnesio: 1,016 – 2,54 mm

3. Nervios y esquinas exteriores

Los nervios se utilizan para reforzar la pared de un componente y aumentar su rigidez. También ayudan a distribuir la carga uniformemente y a evitar el alabeo. Las esquinas exteriores se utilizan a menudo para crear transiciones bruscas entre superficies. Ambas características deben tenerse en cuenta a la hora de diseñar las piezas de fundición a presión.

El grosor de los nervios y las esquinas exteriores dependerá de la aplicación específica. Por ejemplo, pueden necesitarse nervios más gruesos para un componente que vaya a estar sometido a mucha tensión.

Otros consejos de diseño importantes relacionados con los nervios y las esquinas exteriores son:

- Los nervios deben añadirse primero a la pared más fina para evitar que el componente se vuelva demasiado delgado

- El espacio entre los nervios debe mantenerse uniforme y las esquinas externas deben evitarse, si es posible, para evitar concentraciones de tensión

- Si son necesarias las esquinas exteriores, el radio debe ser lo más grande posible para reducir la tensión

4. Ventanas y agujeros

Las ventanas y los agujeros se utilizan a menudo en las piezas fundidas a presión para permitir el paso de fluidos o para crear un punto de conexión entre dos piezas. Hay que tenerlos en cuenta a la hora de diseñar la fundición para garantizar que no afecten a la resistencia o la integridad del producto final.

Las ventanas suelen estar situadas en la parte superior o lateral del molde y suelen tener forma rectangular. Los agujeros, en cambio, pueden estar situados en cualquier parte del molde y tienen formas muy variadas (por ejemplo, redondos, cuadrados, etc.).

Al diseñar las ventanas y los huecos, es importante tener en cuenta lo siguiente:

- El borde de los agujeros y ventanas debe ser redondeado/perfilado

- Los agujeros y las ventanas deben situarse lejos de esquinas y bordes afilados

- Pueden ser necesarios ángulos de tiro más altos para las ventanas y los agujeros situados en el lateral del molde

- En algunos casos, puede ser necesario mecanizar posteriormente los agujeros y las ventanas, pero aumentará el tiempo de producción y el coste

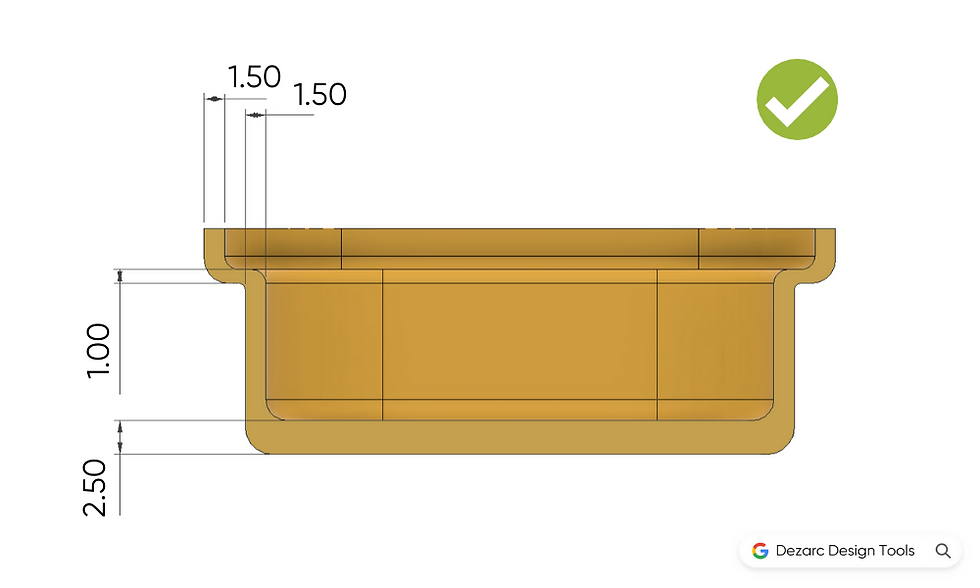

5. Características del mecanizado posterior

Algunos elementos, como las roscas o los rebajes, sólo pueden crearse una vez realizada la fundición. Esto se suele hacer mediante un proceso llamado mecanizado posterior. El mecanizado posterior es un paso adicional en el proceso de fabricación y aumentará el tiempo de entrega y el coste de la pieza de fundición a presión. Es importante tener esto en cuenta al diseñar las piezas de fundición a presión.

Si es necesario el mecanizado posterior, hay que tener en cuenta los siguientes consejos:

- La ubicación de la característica debe ser considerada para minimizar la cantidad de material que necesita ser eliminado

- El elemento debe diseñarse de forma que pueda mecanizarse con facilidad y precisión

- Las tolerancias de la característica deben ser realistas y alcanzables

- Para mantener el coste, intente añadir las características mínimas de la máquina a las piezas de fundición a presión

- También se pueden añadir características postmecanizadas durante la fase de diseño utilizando núcleos. Los núcleos son características internas que se crean en el molde para crear agujeros, cavidades u otras características en la pieza fundida final.

6. Líneas de separación

La línea de separación es la línea donde se unen las dos mitades del molde. Suele estar situada en el lateral o la parte superior del componente. La línea de separación debe tenerse en cuenta a la hora de diseñar las piezas de fundición a presión, ya que provocará una costura visible en el producto final.

Hay algunas cosas que hay que tener en cuenta al diseñar la línea de separación:

- La línea de separación debe situarse en un lugar donde sea lo menos visible

- Las líneas de separación demasiado finas pueden hacer que la pieza se rompa al ser expulsada, mientras que las líneas de separación demasiado gruesas pueden dar lugar a superficies irregulares e imperfecciones en el producto acabado.

- A menudo presenta destellos, que es un material extra que se forma a lo largo de la línea de separación. El destello puede eliminarse en la fase de postratamiento

7. Grados de acabado superficial para la fundición a presión

Después de completar el proceso de fundición, la superficie de la fundición a presión necesitará un acabado. El tipo de acabado dependerá de la aplicación del producto final. El producto sale del proceso de fundición a presión con un acabado superficial tal y como se ha fundido.

El acabado de la superficie se clasifica en diferentes grados, siendo los más comunes:

- Grado 1 (grado de utilidad)

- Grado 2 (grado funcional)

- Grado 3 (grado comercial)

- Grado 4 (grado de consumidor)

- Grado 5 (grado superior)

| Clase – 1 | Clase – 2 | Clase – 3 | Clase – 4 | Clase – 5 | |

| Nombres de los grados | Grado de utilidad | Grado funcional | Grado comercial | Grado de consumidor | Grado superior |

| Acabado de fundición | No se necesita ningún cosmético | Pulido y pintado de manchas | Zincado, pintura electrostática y acabado a medida | Defecto superficial no objetable | Acabado aplicado a la zona específica en micropulgadas |

| Productos finales | Producto fundido con revestimiento protector | Producto de fundición con revestimiento decorativo | Piezas estructurales para aplicaciones de alta tensión | Piezas decorativas | Secciones de juntas y asientos de juntas tóricas |

| Calidad de los acabados | ⭐ | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ |

Puede elegir la que más le convenga en función de sus necesidades y de su presupuesto. Le sugerimos que elija el grado mínimo requerido si quiere mantener el coste de la pieza.

Servicios de fundición a presión de Xometry

En Xometry, ofrecemos servicios de fundición a presión para una gran variedad de aplicaciones. Trabajamos con aleaciones de aluminio, magnesio y zinc para crear diversas piezas intrincadas. También puede elegir el grado de material que desee en nuestra guía de selección de materiales de fundición a presión.

Suba sus archivos CAD en nuestro generador de presupuestos instantáneos para recibir un presupuesto y pedir piezas. Compruebe el diseño de su proyecto de fundición a presión en línea y encuentre la opción más rentable modificando las cantidades y los materiales al instante.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Descargar

Descargar