Tanto si busca un material ligero pero resistente como algo que pueda soportar altas temperaturas, podrá encontrar materiales adecuados para la fundición a presión entre las aleaciones de aluminio, zinc y magnesio más comunes que se enumeran a continuación.

Materiales para la fundición a presión y sus propiedades

| Tipo de aleación | Materiales | Propiedades |

| Aluminio | AC 46100 | Asequible, no corrosivo, bajo punto de fusión y excelente soldabilidad |

| Aluminio | AC 46500 | Alta ductilidad y relación resistencia-peso. Adecuado para piezas de automoción y eléctricas |

| Aluminio | ADC 12 | Alto punto de fusión, caro y resistente a la corrosión |

| Aluminio | ADC 10 | Anti-soldadura, excelente maquinabilidad y resistencia, asequible |

| Aluminio | A380 | Fácil de mecanizar, alta ductilidad y resistencia al desgaste |

| Aluminio | A383 | Tratable térmicamente, buena maquinabilidad y colabilidad |

| Aluminio | A360 | Alta resistencia, resistente a la corrosión, suave y dúctil |

| Aluminio | Al-Si8Cu3 | Alta resistencia, buena conductividad eléctrica y adecuada para la industria aeroespacial |

| Aluminio | Al-Si11Cu3 | Buena conductividad eléctrica y fuerza, resistente a la corrosión y fácil de mecanizar |

| Zinc | Zamak 2 | Bajo punto de fusión, buena ductilidad y adecuado para fabricar piezas de forma compleja |

| Zinc | Zamak 3 | Buena estabilidad dimensional, fácil de mecanizar, adecuada para fabricar engranajes, juguetes y componentes eléctricos |

| Zinc | Zamak 4 | Alto punto de fusión, ideal para la fabricación de piezas de motor, y bajo coeficiente de expansión térmica |

| Zinc | Zamak 5 | Excelente resistencia al impacto, colabilidad y ductilidad |

| Zinc | Zamak 7 | Bajo punto de fusión, excelente fluidez y estabilidad dimensional |

| Magnesio | AZ91D | Adecuado para las industrias del automóvil, aeroespacial y electrónica. Buena colabilidad y relación resistencia-peso |

| Magnesio | AM60B | Baja densidad, ligereza y buena rigidez |

| Magnesio | AS41B | No es tóxico, tiene un alto punto de fusión y una excelente conductividad eléctrica |

Materiales para la fundición a presión disponibles en Xometry

Estos son algunos de los materiales más utilizados por Xometry para el proceso de fabricación de fundición a presión:

| Material | Designaciones alternativas | Resistencia a la tracción [MPa] | Alargamiento a la rotura [%] | Dureza |

| Aluminio 46100 / ADC 12 / A383 / A360 / Al-Si11Cu3 | – | 310 | 3.5 | 75 |

| Aluminio 46500 / ADC 10 / A380 / Al-Si8Cu3 | – | 317 | 2.5 | 80 |

| Zamak 2 | ZnAl4Cu3 | 359 | 7 | 100 |

| Zamak 3 | ZnAl4 | 283 | 10 | 82 |

| Zamak 4 | – | 317 | 7 | 86 |

| Zamak 5 | ZnAl4Cu1 | 328 | 7 | 91 |

| Zamak 7 | ZnAl4Ni | 283 | 13 | 80 |

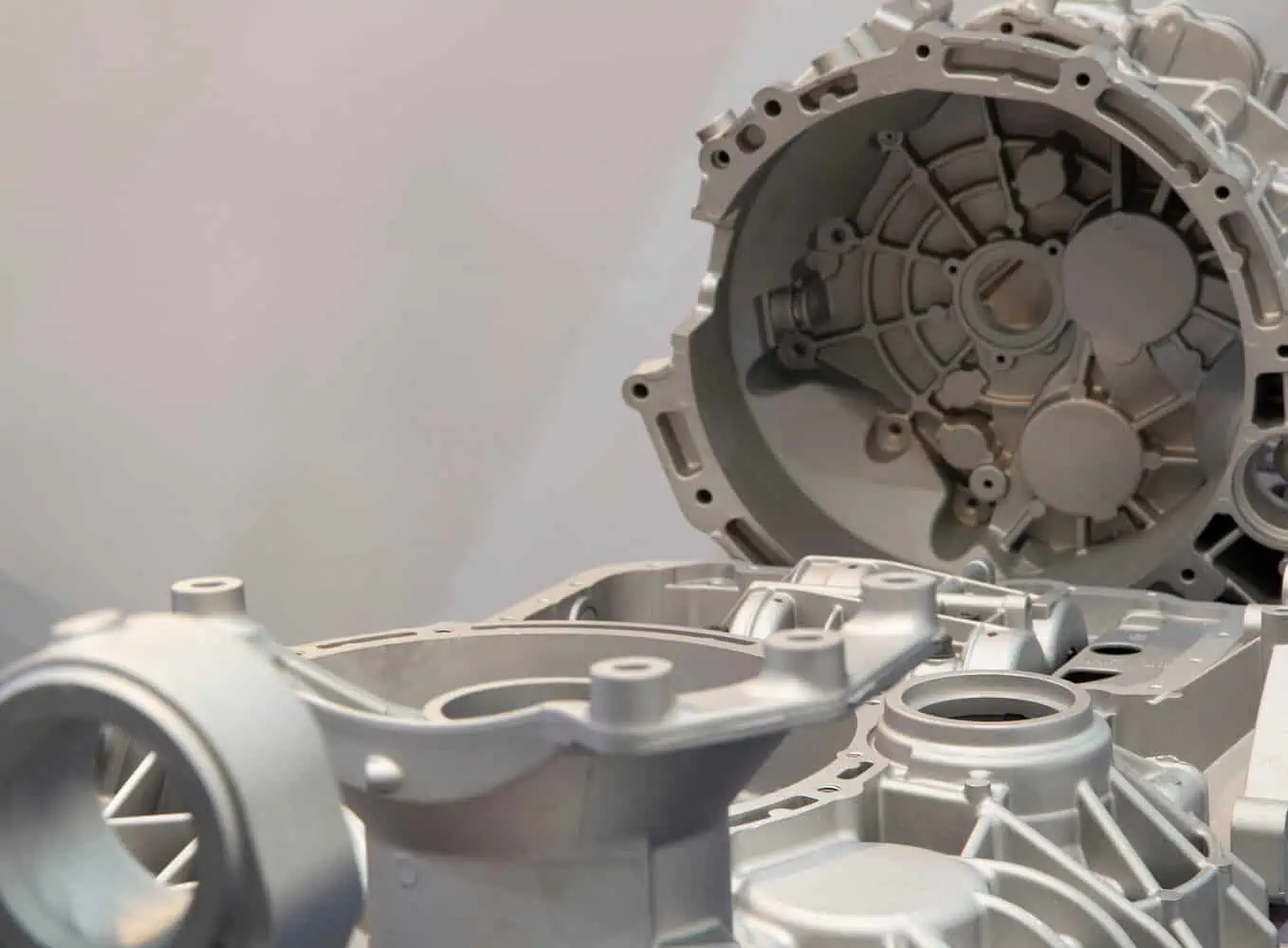

Aleaciones de aluminio para la fundición a presión

El aluminio es uno de los materiales más utilizados en la fundición a presión, ya que ofrece un buen equilibrio entre resistencia y peso. Además, es resistente a la corrosión y asequible, lo que lo convierte en una excelente opción para aplicaciones exteriores.

Sin embargo, el aluminio tiene un punto de fusión más bajo que otros materiales, por lo que no es adecuado para aplicaciones de alta temperatura. A continuación, se analizan algunas de sus aleaciones que son ideales para la fundición a presión.

AC 46100

La AC 46100 es una aleación de aluminio muy utilizada para la fundición a presión. Ofrece buena soldabilidad, resistencia y dureza. Esta aleación también tiene una excelente resistencia a la corrosión y al desgaste, por lo que es una buena opción para las aplicaciones que requieren estas propiedades.

Sin embargo, el AC 46100 no es adecuado para aplicaciones que requieren altas temperaturas, ya que tiene un punto de fusión más bajo.

AC 46500

La aleación de aluminio AC 46500 es una aleación de aluminio de alta resistencia que se utiliza principalmente para producir piezas de fundición a presión. Sus propiedades incluyen una alta ductilidad, buena resistencia a la corrosión y una elevada relación resistencia-peso.

Las aplicaciones típicas de la aleación de aluminio AC 46500 incluyen piezas de automóvil, componentes eléctricos y maquinaria industrial. También se utiliza a menudo en el sector aeroespacial debido a su alta resistencia y a la corrosión.

ADC 12

El ADC 12 ofrece una buena soldabilidad y resistencia a la corrosión en piezas de fundición a presión. También tiene un punto de fusión más alto que el AC 46100, por lo que es una mejor opción para aplicaciones de alta temperatura. Sin embargo, esta aleación no es tan resistente como la AC 46100 y es más cara.

ADC 10

El ADC 10 es la aleación de aluminio más utilizada para la fundición a presión de piezas mecanizadas con precisión. Las piezas de fundición a presión ADC 10 poseen una gran durabilidad, resistencia y versatilidad. Este grado también es popular por sus propiedades antisoldadura y su excelente maquinabilidad. La automoción, el equipamiento deportivo, la electrónica, los juguetes, las piezas de impresora y los instrumentos son algunas de las aplicaciones más comunes del ADC 10.

A380

La aleación de aluminio A380 ofrece una gran resistencia y ductilidad, lo que la convierte en una opción ideal para diversas aplicaciones. También tiene una excelente resistencia a la corrosión y al desgaste, por lo que es una buena opción para las piezas de fundición a presión que van a estar expuestas a condiciones adversas.

Además, el A380 es fácil de mecanizar y puede soldarse y repararse. Algunos de los usos más comunes de la aleación de aluminio A380 son los bloques de motor, las cajas de transmisión y los componentes estructurales.

A360

Este grado de aluminio se utiliza generalmente para piezas que requieren una excelente fluidez y estanqueidad a la presión. Los productos fabricados con la aleación de aluminio A360 poseen una gran resistencia a la tracción y a la corrosión, incluso a altas temperaturas. Este grado es más dúctil que la mayoría de las aleaciones de aluminio y se utiliza principalmente para fabricar piezas para aplicaciones donde las piezas son sometidas a grandes impactos.

Al-Si8Cu3

La aleación de aluminio Al-Si8Cu3 es un material de alta resistencia a la corrosión que se utiliza a menudo para producir piezas fundidas a presión para la industria aeroespacial. Tiene una baja densidad y una elevada relación resistencia-peso. El Al-Si8Cu3 también tiene una excelente resistencia a la fatiga y al crecimiento de grietas. Además, el bajo coeficiente de expansión térmica de la aleación la hace ideal para su uso en aplicaciones de alta temperatura.

Al-Si11Cu3

La composición de Al-Si11Cu3 es aluminio (Al) – 90,5%, silicio (Si) – 10,0%, cobre (Cu) – 3,0%. Con una resistencia a la tracción de 310 MPa y un punto de fusión de 577°C, ofrece una buena colabilidad y es fácil de mecanizar.

El Al-Si11Cu3 se utiliza en la industria del automóvil para las ruedas y otras piezas que requieren una gran resistencia y una buena resistencia a la corrosión. También se utiliza en la industria eléctrica y electrónica para conectores y otras piezas que requieren una buena conductividad eléctrica.

Aleaciones de zinc para la fundición a presión

El zinc es un material fuerte y duradero que se utiliza a menudo para las pequeñas fundiciones a presión. Proporciona un acabado superficial de alta calidad y tiene un punto de fusión elevado, por lo que es ideal para aplicaciones de alta temperatura.

Sin embargo, el zinc también es relativamente frágil y puede ser susceptible a la corrosión.

Zamak 2

El zamak 2 es una aleación a base de zinc que se utiliza especialmente para fabricar pequeñas piezas de fundición a presión. Tiene un punto de fusión relativamente bajo, de sólo 427 grados Celsius. También tiene una buena ductilidad y puede fundirse fácilmente en formas complejas.

Esta aleación de zinc se utiliza normalmente para fabricar piezas pequeñas y complejas, como componentes de maquetas de trenes y bisutería. La aleación también puede utilizarse para piezas más grandes, como pomos de puertas y lámparas.

Zamak 3

Es una alternativa económica a otros metales y tiene varias ventajas. Por ejemplo, es muy resistente a la corrosión, lo que lo hace ideal para aplicaciones en exteriores. Además, el metal tiene un punto de fusión bajo, lo que facilita el trabajo. El zamak 3 tiene una buena estabilidad dimensional, lo que significa que mantiene bien su forma bajo tensión.

El metal es también relativamente fuerte y duro, lo que lo hace adecuado para su uso en diversas industrias. Algunos de los usos más comunes de esta aleación de zinc son los componentes eléctricos, los engranajes, los juguetes y las manillas de las puertas.

Zamak 4

Tiene buenas propiedades mecánicas y un alto punto de fusión, por lo que es ideal para piezas de motor, herramientas eléctricas y aparatos electrónicos de mano. La aleación también es resistente a la corrosión y tiene un bajo coeficiente de expansión térmica, lo que ayuda a evitar el alabeo durante el proceso de fundición. Zamak-4 tiene una composición de 97,5% de zinc, 2% de aluminio, 0,3% de cobre y 0,2% de magnesio.

La adición de aluminio da a la aleación un punto de fusión más alto y una mayor resistencia que el zinc puro. El cobre y el magnesio mejoran las propiedades de fundición de la aleación y le confieren una mayor maleabilidad.

Zamak 5

El Zamak-5 es una aleación de zinc versátil que puede utilizarse en diversas aplicaciones gracias a sus buenas propiedades mecánicas y a su capacidad de fundición. Está compuesta por un 97% de zinc y un 3% de aluminio, y es conocida por su gran ductilidad y resistencia al impacto.

Esta aleación tiene una densidad de 7,1 g/cm3 y una resistencia a la tracción de 310 MPa. Su conductividad térmica es de 116 W/m-K. Las aplicaciones del Zamak-5 incluyen piezas de automóvil, componentes eléctricos y bienes de consumo.

Zamak 7

Zamak-7, una aleación de zinc de alta resistencia, es perfecta para la fundición a presión. Con un punto de fusión más bajo que otras aleaciones, es más fácil de fundir y tiene una excelente fluidez. Esto la hace ideal para piezas complejas con detalles intrincados. También tiene una buena estabilidad dimensional y resistencia a la corrosión.

Las piezas fabricadas con esta aleación de zinc incluyen engranajes, palancas, pomos y manillas. Tiene una composición de 97% de zinc, 3% de aluminio y 0,2% de cobre. Su conductividad térmica es la misma que la del Zamak-5.

Aparte de éstas, otras aleaciones de zinc, como ZA-8, ZA-12 y ZA27, también se utilizan ampliamente en la industria de la fundición a presión.

Pedir piezas de fundición a presión

Como fabricante líder bajo demanda, Xometry ofrece servicios de fundición a presión utilizando la última tecnología y equipos de última generación. Si desea pedir piezas de fundición a presión, suba sus archivos CAD al generador de presupuestos instantáneos y obtenga un presupuesto para su proyecto en 48 horas.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0