Warwick Moto ha iniziato a metà del 2019 con l’obiettivo di competere nella classe elettrica per il prestigioso TT sull’ Isola di Man (IoM) e molte altre gare internazionali competitive. Un team interdisciplinare di 25 studenti e accademici sta lavorando in prima linea all’innovazione del motorsport elettrico per raggiungere questo ambizioso obiettivo. Sebbene le corse siano un obiettivo primario, Warwick Moto fornisce anche una piattaforma attraverso la quale i giovani ingegneri possono muoversi in un ambiente più industriale. In questo modo si raggiunge un altro obiettivo: migliorare le competenze degli ingegneri dell’Università di Warwick e proiettarli all’ingegneria del mondo reale.

La loro moto, “Aurora”, è progettata attorno a un telaio superbike noto per la sua eccellente maneggevolezza. Il team sta sviluppando sistemi elettrici all’avanguardia da implementare sulla loro moto da corsa, utilizzando soluzioni innovative come un pacco batteria raffreddato a immersione e design originali del subframe descritti in questo articolo. Hanno anche ingaggiato un pilota esperto di superbike, Tom Weeden, per guidare la moto per la squadra.

Le innovazioni uniche e ambiziose degli studenti, unite al supporto degli sponsor, hanno permesso al progetto di andare avanti anche durante questi tempi difficili di pandemia globale. Scopri di più su Aurora e sui suoi progressi qui.

La costruzione del subframe

Il processo di conversione di un tradizionale motore a combustione interna in un moderno veicolo elettrico non è un compito facile e sono emerse diverse sfide ingegneristiche relative alla disposizione dei componenti. Ben presto è diventato evidente che il subframe originale della superbike (l’area in cui si trova la sella del pilota), necessitava di una riprogettazione per inserire un inverter elettrico; una scelta di design guidata da vincoli di spazi. Questo aspetto è stato reso ancora più impegnativo a causa delle restrizione portate dal COVID-19 che limitavano l’accesso del team alle strutture di ingegneria disponibili presso il WMG, Università di Warwick. Di conseguenza, Warwick Moto si è avvalso del supporto del produttore di componenti su richiesta Xometry, che ha fornito la capacità di produzione, l’esperienza tecnica ed i materiali per soddisfare i complessi requisiti dei subframes.

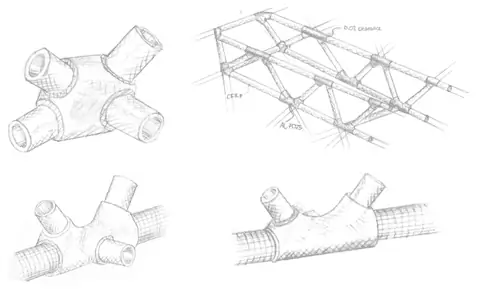

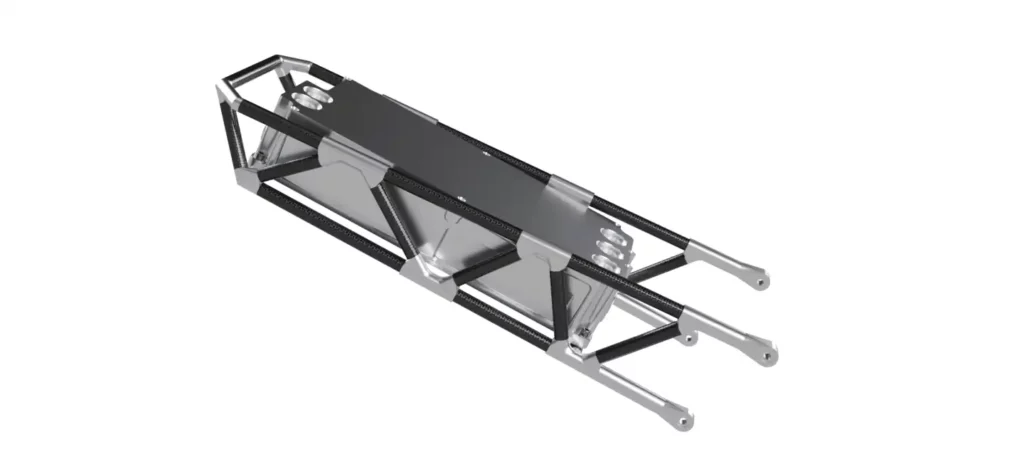

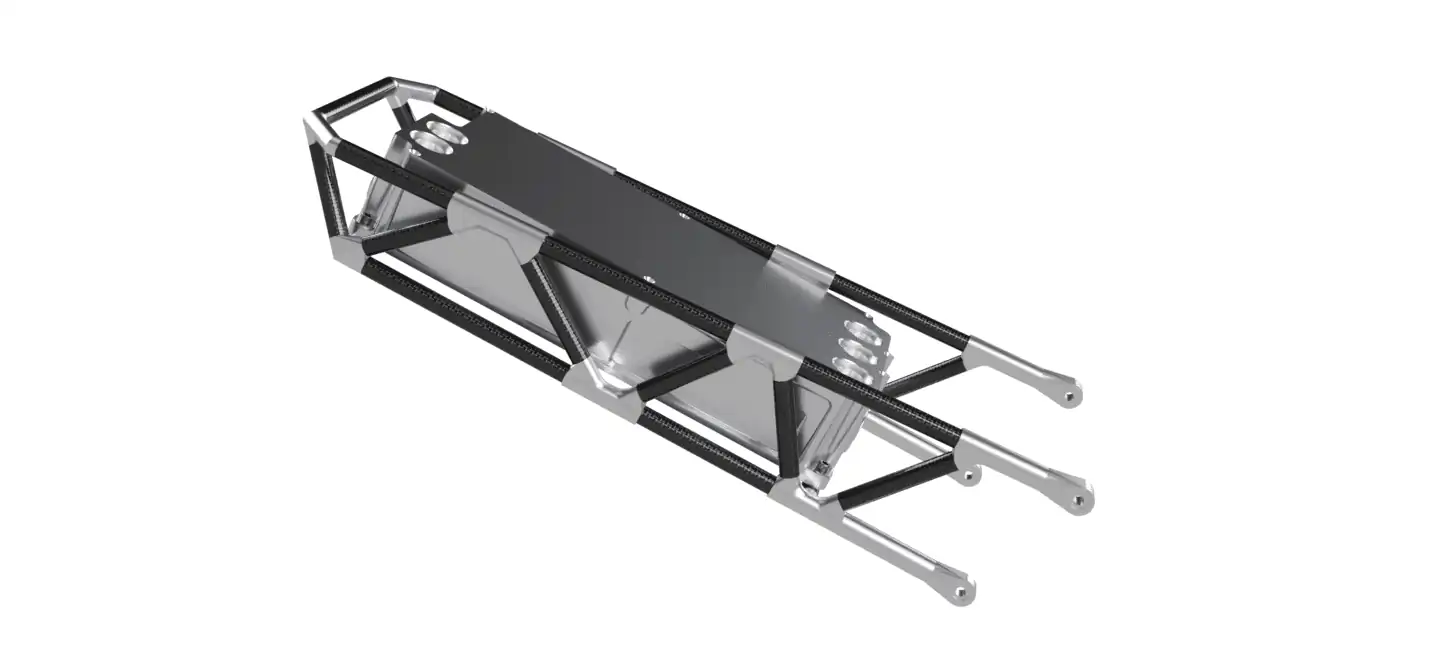

Dai concetti di design alla produzione, il team ha lavorato incessantemente al progetto del subframe. Due studenti di ingegneria del primo anno Nesta Ferguson e Aneesh Jois hanno guidato il processo di progettazione in consulenza con il resto del team di studenti e supervisori accademici attraverso l’utilizzo di Microsoft Teams. Sono state sviluppate più di 100 iterazioni di progettazione in un periodo di sei mesi, ottimizzando la progettazione in ogni fase e raffinando al contempo le competenze CAD del team. Il culmine di questo è stata la creazione del primo tubo in carbonio del settore, un subframe con nodi in alluminio che ospita un inverter pur mantenendo un peso da corsa competitivo. Ciò ha prodotto un subframe unico da 1,3 kg, circa 1,5 kg in meno rispetto allo standard disponibile in commercio.

Il Design Brief

Il ciclo di progettazione del subframe ha coinvolto principalmente la concettualizzazione dei progetti per adattarli ai vincoli, quindi l’iterazione e la convalida di questi concetti attraverso l’analisi degli elementi finiti (FEA). Una sfida chiave del processo è stata la comprensione delle tolleranze di produzione necessarie per mantenere un gap minimo di legame alle interfacce tubo-nodo attraverso ogni giunto. Questo era fondamentale per l’assemblaggio efficace e l’integrità strutturale della parte.

Rockwest Composites ha aiutato gli studenti durante il processo di progettazione, aiutando con la selezione dei tubi in fibra di carbonio, i requisiti di incollaggio e le capacità dei materiali. L’analisi FEA è stata condotta ampiamente durante tutto il processo di progettazione per identificare i punti deboli che sono stati migliorati ad ogni iterazione. Questa analisi ha comportato lo sviluppo di una varietà di prove di stress per simulare condizioni di gara estreme, il tutto ottimizzando anche la struttura del subframe con il team utilizzando metodi di progettazione generativa per ridurre al minimo la massa complessiva.

Con tutte i componenti presenti nell’officina Warwick Moto, il team assemblerà e completerà fisicamente il subframe nel prossimo futuro. Lo sviluppo del progetto finale stesso non sarebbe stato possibile senza il contributo tecnico di Xometry per la fattibilità di produzione dei nodi e la conoscenza di Rockwest Composites nello sviluppo e assemblaggio del carbonio. Le capacità produttiva di prim’ordine di Xometry, combinata alla lavorazione di precisione a 5 assi , hanno assicurato che questa importante innovazione nel design del telaio ausiliario fosse realizzata al massimo delle sue potenzialità. Inoltre, questa opportunità unica ha fornito agli studenti esperienze inestimabili basate sulla loro comprensione dei vincoli di produzione, l’ottimizzazione del ciclo di progettazione e l’analisi dei guasti.

Sfide logistiche e tecniche

Durante questo progetto, il team Warwick Moto ha affrontato molte difficoltà logistiche e tecniche a causa delle circostanze senza precedenti della pandemia di coronavirus. Sebbene il coronavirus abbia sospeso molti piani, il team sta procedendo con successo nella progettazione e produzione della superbike elettrica da casa con tutte le comunicazioni condotte virtualmente. Attraverso innumerevoli ore di chiamate su Microsoft Teams, il team ha ridisegnato questo componente strutturale fondamentale. Il supporto tecnico disponibile è stato fornito virtualmente da Xometry ed è stato fondamentale per il successo di questo prodotto. Con i lunghi periodi di lavoro da casa, Warwick Moto come organizzazione ha abbracciato il flusso di lavoro virtuale, non solo conducendo riunioni ma anche utilizzando la piattaforma per interagire e socializzare tra loro. L’obiettivo è quello di mantenersi in buona salute e su di morale per tutti in questi momenti difficili.

Qual è il prossimo?

Il team ha concluso il 2020 completando con successo la maggior parte del lavoro di progettazione richiesto per la moto con solamente parti più piccole rimaste da definire. Il loro obiettivo per il 2021 è iniziare la produzione e l’assemblaggio di tutti i componenti per mettere la moto in pista nei prossimi mesi (in linea con le linee guida Covid-19). Con la conoscenza acquisita da esperienze come il progetto del Subframe , molti componenti vengono progettati e simulati proprio in questo momento. Xometry sta supportando ulteriormente il team per quanto riguarda i loro pacchi batteria raffreddati a immersione e viene svolto un lavoro continuo con altri partner industriali per garantire il successo della superbike di prima generazione di Warwick Moto.

Se sei interessato a saperne di più sui progressi dei team Warwick Moto, trovali su:

- Sito web: https://warwick.ac.uk/fac/sci/wmg/education/undergraduate/student-projects/warwick-moto/

- Facebook : https://www.facebook.com/warwickmotoracing/

- Instagram : https://www.instagram.com/warwick.moto/

- LinkedIn : https://www.linkedin.com/company/warwick-moto/

Il team è inoltre orgoglioso di essere supportato da WMG, Catapult High Value Manufacturing, Michelin, MIVOLT, Xometry, Dymag, Rock West Composites, Pro-Bolt, RS Components, embed e Renthal .

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Scarica

Scarica