La pressofusione è un processo in cui il metallo fuso viene iniettato in uno stampo ad alta pressione. Viene usato per realizzare parti con forme complesse che sarebbero difficili o impossibili da realizzare con i metodi di lavorazione tradizionali. Da qui l’importanza di avere una buona base di disegno per i vostri progetti di pressofusione.

La progettazione di parti pressofuse perfette si traduce nel prendere in considerazione il design dello stampo, il tipo di metallo utilizzato, il processo di produzione e l’applicazione finale per il quale il prodotto è concepito. In altre parole, si tratta di garantire che ogni elemento si incastri creando un pezzo funzionale, durevole ed esteticamente gradevole.

Per ottenere il massimo dalla pressofusione, i progettisti devono seguire alcuni suggerimenti di base.

Considerazioni principali per la progettazione per la pressofusione

Sebbene la progettazione di un ottimo elemento pressofuso possa sembrare un compito arduo, è gratificante vedere la vostra idea prendere vita in un prodotto finale accattivante e funzionale. Ecco alcune delle cose che vanno tenute a mente durante la progettazione:

- La pressofusione può essere utilizzata con una varietà di metalli, tra cui alluminio e zinco. Ogni metallo ha le sue proprietà specifiche come fluidità e solidificazione, che devono essere prese in considerazione durante il processo di progettazione

- Lo stampo deve essere in grado di resistere alle alte pressioni impiegate nel processo e deve essere accuratamente realizzato per garantire un prodotto finale preciso

- La fase di produzione va presa in considerazione quando si progettano le pressofusioni. Ad esempio, la forma dello stampo potrebbe necessitare l’uso di anime o inserti

- La parte deve essere estratta facilmente dallo stampo senza danneggiare la superficie o lasciare sbavature

- La funzione della parte e l’applicazione finale devono essere prioritarie durante la progettazione di elementi pressofusi. Ad esempio, una pressofusione per ambiente ad alta sollecitazione dovrà essere progettata in modo diverso rispetto a una che è puramente estetica

I consigli top di progettazione per la pressofusione – Variabili importanti

Ci sono alcune variabili chiave da tener conto quando si progetta la pressofusione. Questi includono:

1. Raccordi e raggi esterni

Nella pressofusione, uno dei consigli di progettazione più importanti sono relativi ai raccordi e raggi esterni. Queste lavorazioni aiutano a creare transizioni fluide tra le superfici e prevenire le concentrazioni di tensioni locali. Di conseguenza, svolgono un ruolo fondamentale nel garantire la resistenza, l’estetica e la durata del prodotto finale.

Le dimensioni e la forma dei raccordi dipendono dall’applicazione specifica, ma non devono essere inferiori a 1 mm.

I raccordi inappropriati possono influire sulla resistenza di un componente alterando l’area della sezione trasversale. Quindi ecco alcuni suggerimenti di progettazione relativi a queste lavorazioni:

- Evitare gli spigoli vivi in quanto possono creare l’accumulo di tensioni meccaniche

- Utilizzare un raggio più ampio per le aree dove i carichi sono più elevati

- Prestare attenzione al raggio in corrispondenza della giunzione di due superfici, un aspetto che può avere un grande effetto sulla resistenza del giunto

- Utilizzare raccordi e raggi costanti in tutto il design per mantenere la robustezza e la levigatezza del componente

- Aggiungere angoli di sformo sulle superfici allineate con la direzione di apertura dello stampo. Questo garantisce che il componente possa essere rimosso dallo stampo senza danneggiare la superficie. In genere variano da 1 a 3 gradi, ma possono essere più grandi per forme più complesse

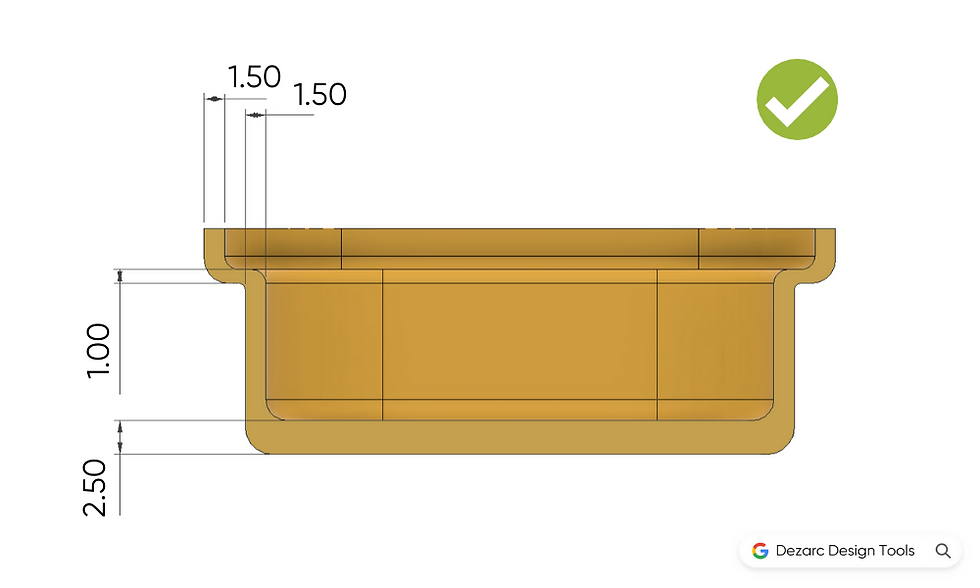

2. Spessore delle pareti

Gli spessori delle facce devono essere progettati tenendo presente la resistenza, la rigidità e il peso desiderati del prodotto finale. Essi influiscono su tutto, dalla quantità di tempo necessaria per raffreddare lo stampo alla quantità di pressione che può essere esercitata sullo stampo.

Lo spessore ideale della parete per una particolare applicazione dipende da una serie di fattori, tra cui le dimensioni e la forma della parte, i materiali utilizzati e il processo di produzione.

Alcuni degli spessori minimi delle superfici per fusioni grandi e piccole sono i seguenti:

- Alluminio: 1.016 – 2.032 mm

- Zinco: 0.381 – 0.889 mm

- Magnesio: 1.016 – 2.54 mm

3. Nervature e spigoli esterni

Le nervature vengono utilizzate per rinforzare le facce di un componente e per aumentarne la rigidità. Aiutano anche a distribuire il carico in modo uniforme prevenendo la deformazione. Gli angoli esterni vengono spesso usati per creare transizioni nette tra le superfici. Entrambe queste caratteristiche devono essere prese in considerazione quando si progettano le pressofusioni.

Lo spessore delle nervature e degli angoli esterni dipenderà dall’applicazione specifica. Ad esempio, potrebbero essere necessarie nervature più grandi per un componente sottoposto a molto stress.

Alcuni altri importanti suggerimenti di progettazione relativi alle nervature e agli spigoli esterni sono:

- Le nervature devono essere aggiunte dapprima sulla faccia meno spessa per evitare che il componente diventi troppo sottile

- La distanza tra le nervature dovrebbe essere mantenuta uniforme e gli spigoli esterni andrebbero evitati, se possibile, per ridurre le concentrazioni di sollecitazioni

- Se sono necessari angoli esterni, il raggio dovrebbe essere il più ampio possibile per ridurre le tensioni

4. Scarichi e fori

Scarichi e fori sono spesso utilizzati nelle pressofusioni per consentire il passaggio di fluidi o per creare un punto di connessione tra due parti. Vanno considerati durante la progettazione dello stampo per garantire che non influiscano sulla resistenza o sull’integrità del prodotto finale.

-Gli scarichi si trovano in genere sulla parte superiore o laterale dello stampo e sono generalmente di forma rettangolare. I fori, invece, possono essere posizionati ovunque sullo stampo e sono disponibili in una varietà di forme (ad es. tonda, quadrata, ecc.).

Quando si disegnano scarichi e fori, è importante tenere a mente le seguenti considerazioni:

- I bordi dei fori e degli scarichi devono essere arrotondati/raggiati

- I fori e gli scarichi devono essere posizionati lontano da angoli e spigoli vivi

- In presenza di scarichi e fori sul lato dello stampo, potrebbero essere necessari angoli di sformo più accentuati

- In alcuni casi potrebbe essere necessario post-elaborare i fori e gli scarichi, ma questo farà aumentare i tempi di produzione e i costi

5. Lavorazioni di post-elaborazione

Alcune lavorazioni, come filettature o sottosquadri, possono essere realizzate solo dopo aver effettuato la colata. Questo viene in genere fatto attraverso un processo chiamato post-lavorazione. La post-elaborazione è un passaggio aggiuntivo nel processo di produzione e aumenterà i tempi di consegna e il costo dei pezzi pressofusi. Questo aspetto va considerato quando si progettano le pressofusioni.

Se è necessaria la post-elaborazione, si devono considerare questi suggerimenti:

- Al fine di ridurre al minimo la quantità di materiale da rimuovere va considerata dove posizionare l’elemento

- Una lavorazione dovrebbe essere rappresentata in modo che possa essere realizzata facilmente e con precisione

- Le tolleranze delle lavorazioni dovrebbero essere realistiche e realizzabili

- Al fine di contenere il costo, provare ad aggiungere alle parti di pressofusione lavorazioni minime di post-elaborazione

- Le post-elaborazioni possono anche essere aggiunte durante la fase di progettazione utilizzando le anime. Esse sono lavorazioni interne che vengono inserite nello stampo per realizzare fori, tasche o altre lavorazioni nella fusione finale

6. Linee di separazione

La separazione è la linea in cui si incontrano le due metà dello stampo. In genere si trova sul lato o sulla parte superiore del componente. Occorre prestare molta attenzione alla giunzione quando si progettano le pressofusioni perché sarà presente un cordone visibile sul prodotto finale.

Ci sono alcune cose da tenere a mente quando si progetta la linea di separazione:

- La linea di separazione dovrebbe trovarsi in un punto in cui sarà il meno visibile possibile

- Linee di separazione troppo sottili possono causare la frantumazione della parte durante l’estrazione; linee di separazione troppo spesse possono causare superfici irregolari e imperfezioni nel prodotto finito

- Spesso si crea un flash, ovvero un materiale extra che si forma lungo la linea di separazione. Il flash può essere rimosso durante la post-elaborazione

7. Gradi di finitura superficiale per la pressofusione

Dopo aver completato il processo di colata, la superficie della pressofusione dovrà essere rifinita. Il tipo di finitura dipenderà da come viene applicato il prodotto finale. Esso esce dal processo di pressofusione con una finitura superficiale come da fusione.

La finitura superficiale è classificata in diversi gradi, il più comune è:

- Grado-1 (Qualità base)

- Grado-2 (Qualità funzionale)

- Grado-3 (Qualità commerciale)

- Grado-4 (Qualità Consumer)

- Grado-5 (Qualità superiore)

| Grado- 1 | Grado- 2 | Grado- 3 | Grado- 4 | Grado- 5 | |

| Descrizione dei gradi | Qualità base | Qualità funzionale | Qualità commerciale | Qualità consumer | Qualità superiore |

| Finitura come da fusione | Non richiesta estetica | Lucidatura e verniciatura a spot | Zincatura, verniciatura elettrostatica e finiture personalizzate | Nessun difetto superficiale visibile | Finitura applicata sull’area specifica in micro pollici |

| Prodotto finale | Prodotto colato con rivestimento protettivo | Prodotto colato con rivestimento decorativo | Parti strutturali per applicazioni ad alta sollecitazione | Parti decorative | Sezioni di guarnizione e sedi di O-ring |

| Qualità di finitura | ⭐ | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ |

Potete scegliere il grado in base alle vostre esigenze e al budget. Vi consigliamo di scegliere la qualità minimo richiesta se volete contenere il costo della parte.

Servizi di pressofusione in Xometry

In Xometry, offriamo servizi di pressofusione per una varietà di applicazioni. Lavoriamo con leghe di alluminio, magnesio e zinco per creare varie parti complesse. Potete anche scegliere il tipo di materiale richiesto dalla nostra guida alla selezione dei materiali per pressofusione.

Caricate i vostri file CAD sul nostro Motore di Quotazione Istantaneo per ricevere un’offerta e ordinare le parti. Controllate il design del vostro progetto di pressofusione online e trovate l’opzione più conveniente modificando immediatamente quantità e materiali.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Scarica

Scarica