La sinterizzazione laser diretta del metallo (DMLS) appartiene alla tecnica di stampa 3D con fusione a letto di polvere (PBF) ed è simile alla tecnologia SLS. Nel DMLS, tuttavia, vengono utilizzate polveri metalliche al posto di polveri in plastica per creare parti metalliche che possono essere utilizzate sia per prototipi funzionali che per parti di produzione.

La tecnologia di sinterizzazione laser diretta dei metalli è simile alla tecnologia di fusione laser selettiva (SLM), ma la differenza tra i due processi è la temperatura utilizzata per la fusione delle polveri metalliche. L’SLM, come suggerisce il nome, riscalda la polvere di metallo fino a quando non si scioglie completamente in un liquido. Il DMLS non fonde la polvere di metallo ma sinterizza particelle riscaldate in modo da saldare insieme le loro superfici. In ogni caso, entrambi i termini (SLM e DMLS) sono spesso usati in modo intercambiabile nel settore della stampa 3D.

Come funziona il DMLS?

Il processo di sinterizzazione laser diretta del metallo prevede sei passaggi fondamentali:

- Passo 1 – Il processo DMLS inizia con lo slicing del file CAD di progettazione 3D in singoli strati estremamente sottili, generando un modello 2D per ogni strato

- Passo 2 – La macchina utilizza un laser ottico ad alta potenza, all’interno dell’area della camera di lavoro che contiene gas inerte

- Passo 3 – E’ presente una piattaforma di erogazione del materiale e una di deposito tramite un rullo utilizzato per distribuire nuova polvere sul letto di stampa strato per strato

- Passo 4 – Dopo aver depositato la polvere sul letto di stampa, il laser inizia il suo percorso per questo strato, sinterizzando selettivamente la polvere in un solido. La sequenza di aggiunta dello strato di polvere e sinterizzazione continua fino al completamento dell’intera parte.

- Passo 5 – Dopo il raffreddamento, la polvere metallica sciolta circostante viene rimossa dalla stampante. Le fasi finali includono la rimozione della struttura di supporto e altre operazioni di post-produzione.

- Passo 6 – Le parti in DMLS possono essere trattate come parti metalliche prodotte convenzionalmente per ulteriori processi. Questi possono includere la lavorazione, il trattamento termico o la finitura superficiale.

Materiali per la stampa 3D DMLS

Tra i materiali più comunemente utilizzati per il DMLS, Xometry offre:

- Alluminio: come l’AlSiMG

- Acciaio: come l’acciaio per utensili MS1, l’acciaio inossidabile 17-4, l’acciaio inossidabile 316L

- Inconel: come l’Inconel 718

Vantaggi della tecnologia DMLS

Quando si opta per la tecnica DMLS, i fattori più importanti che lo rendono ideale sono questi:

Il DMLS consente la stampa di forme complesse

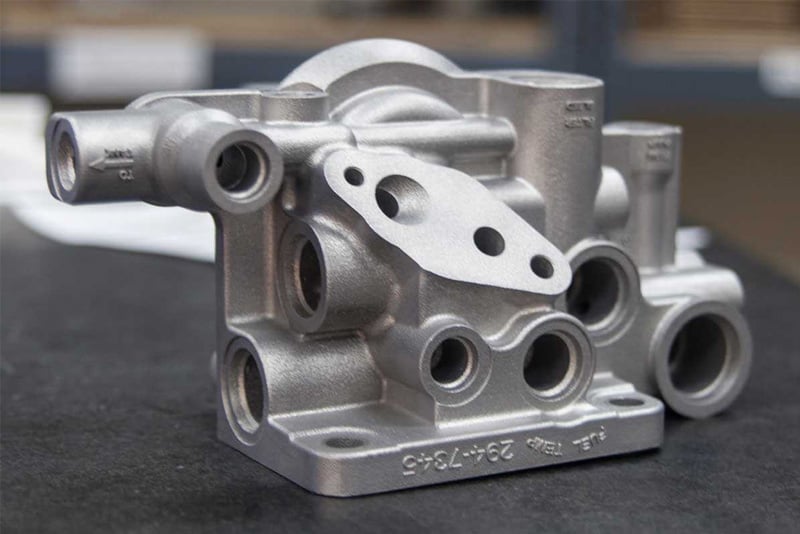

Un vantaggio principale del DMLS è la capacità di produrre parti che non possono essere realizzate o che, se lo fossero, sarebbe troppo costoso realizzare con le tecniche di produzione tradizionali.

Il pieno potenziale del DMLS può essere apprezzato quando i progettisti disegnano parti con geometrie complesse, come lavorazioni di fissaggio integrate, cavità lunghe e strette o strutture a mesh. Il DMLS facilita gli assemblaggi completi che riducono il numero di parti, il tempo di assemblaggio e la percentuale di stampe fallite combinando più parti in un unico progetto.

Tempo di consegna rapido

Il processo di lavorazione convenzionale richiede molto tempo per impostare l’utensile prima della produzione, come la produzione di maschere e dispositivi di fissaggio mentre, con il DMLS, la parte può essere stampata su richiesta senza alcuno strumento o attrezzatura aggiuntiva, portando a tempi di consegna più brevi rispetto alla lavorazione CNC. La combinazione di tempi di consegna ridotti e efficienza nel processo di prototipazione riduce i tempi di lavorazione. Questo è uno dei maggiori vantaggi del DMLS.

Il DMLS utilizza componenti leggeri e resistenti

Le parti ricavate dalle superleghe come l’Inconel 718, AlSi10Mg e il cobalto-cromo, sono note per essere più leggere rispetto alle loro controparti lavorate convenzionalmente. Ad esempio, i rinomati ugelli per carburante stampati in 3D da GE per la sua famiglia di motori LEAP erano realizzati con 20 parti provenienti da fornitori indipendenti, ma l’utilizzo della sinterizzazione laser diretta del metallo (DMLS) ha ridotto a un componente a singola parte più leggero del 25% e cinque volte più resistente rispetto alle parti originali.

DMLS permette minori scarti

Le polveri metalliche che non vengono trattate dal laser possono essere riciclate e riutilizzate. Il riutilizzo delle polveri comporta anche una riduzione dei prezzi. Gli scarti prodotti sono significativamente inferiori rispetto a un processo convenzionale di asportazione come il CNC che genera molti trucioli di scarto a seguito della lavorazione di un pezzo a disegno partendo da un blocco di metallo; questi trucioli risultano poi molto difficili da riciclare.

Considerazioni sulla tecnologia DMLS

Oltre ai vantaggi del DMLS, ci sono alcune considerazioni da fare. Le più grandi concorrenti del DMLS sarebbero le tecnologie di lavorazione tradizionali come il CNC.

Il DMLS necessita strutture di supporto

Siccome il DMLS appartiene alla categoria della fusione a base di polvere, le strutture di supporto sono inevitabili e devono essere rimosse alla fine con l’aiuto della post-elaborazione. Durante la post-elaborazione, la parte stampata in metallo viene trattata in modo simile a una parte metallica grezza prodotta in modo convenzionale e ciò significa che la parte prodotta da DMLS non è un pezzo finito, ma necessita di un po’ di lavoro.

Le parti DMLS hanno una finitura superficiale granulosa

Le superfici stampate in DMLS non saranno lisce come le superfici eseguite con la lavorazione CNC e non sarà facile produrre le trame superficiali desiderate. Se è necessario eseguire la post-elaborazione per migliorare la finitura e migliorare l’estetica, anche il costo aumenta di conseguenza.

Produzione in serie di parti costosa con il DMLS

La produzione di massa è ancora un enorme fattore decisionale in tutti i settori ed è qui che il DMLS è in ritardo rispetto alle tecniche tradizionali, inoltre la velocità con cui una stampante 3D può assemblare un oggetto non può competere con la catena di montaggio convenzionale. Quindi, il DMLS è consigliato principalmente per un’unità di un piccolo lotto.

Scelta del materiale limitata

Generalmente per la stampa 3D metallica, si ha una minor scelta del materiale, il che può essere un fattore limitante quando sono necessari materiali specifici per la parte richiesta, inoltre va considerata quando si decide quali proprietà tecniche dare al prodotto.

Volume di stampa limitato

Quando si devono realizzare parti di grandi dimensioni, è sempre meglio optare per la lavorazione CNC. Ad esempio, la dimensione standard consigliata con il DMLS arriva fino a 250 x 250 x 325 mm mentre per la lavorazione CNC è di 2000 x 800 x 1000 mm. Il confronto delle dimensioni mostra chiaramente l’incapacità della stampa 3D nella produzione di parti enormi a causa delle dimensioni limitate del piano in polvere di stampa.

Restringimento e ripetibilità limitata

Con il DMLS è molto difficile produrre parti identiche a causa del naturale processo di restringimento. Ad esempio, una parte stampata per la prima volta e la stessa parte stampata 10 volte dopo avranno almeno il 2% di errore sull’asse verticale (asse Z), portando al restringimento. I cambiamenti dimensionali sono causati da una combinazione di tre fattori: restringimento termico, restringimento da sinterizzazione ed espansione derivanti dalla caduta delle particelle metalliche durante la sinterizzazione.

Servizi di stampa 3D DMLS di Xometry

Xometry Europe offre il servizio DMLS online, per progetti di stampa 3D su richiesta. Con una rete di oltre 2.000 partner in tutta Europa, Xometry è in grado di fornire parti di stampa 3D DMLS in un massimo di 3-5 giorni. Carica i tuoi file CAD sul Motore di Quotazione Istantaneo di Xometry per ricevere un preventivo istantaneo con varie opzioni di produzione disponibili per la stampa 3D DMLS.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Scarica

Scarica