La pressofusione è un processo di fusione del metallo spesso impiegato per creare parti durevoli e di alta qualità da utilizzare in varie applicazioni. La pressofusione può essere la scelta perfetta per il vostro progetto se state cercando un processo di produzione in grado di realizzare parti metalliche della miglior qualità.

Che cos’è la pressofusione?

La pressofusione è un processo di produzione che consente la realizzazione di parti metalliche con un elevato grado di precisione. In questa lavorazione a colata, il metallo fuso viene iniettato in uno stampo, dove si raffredda e si indurisce prendendo la forma desiderata.

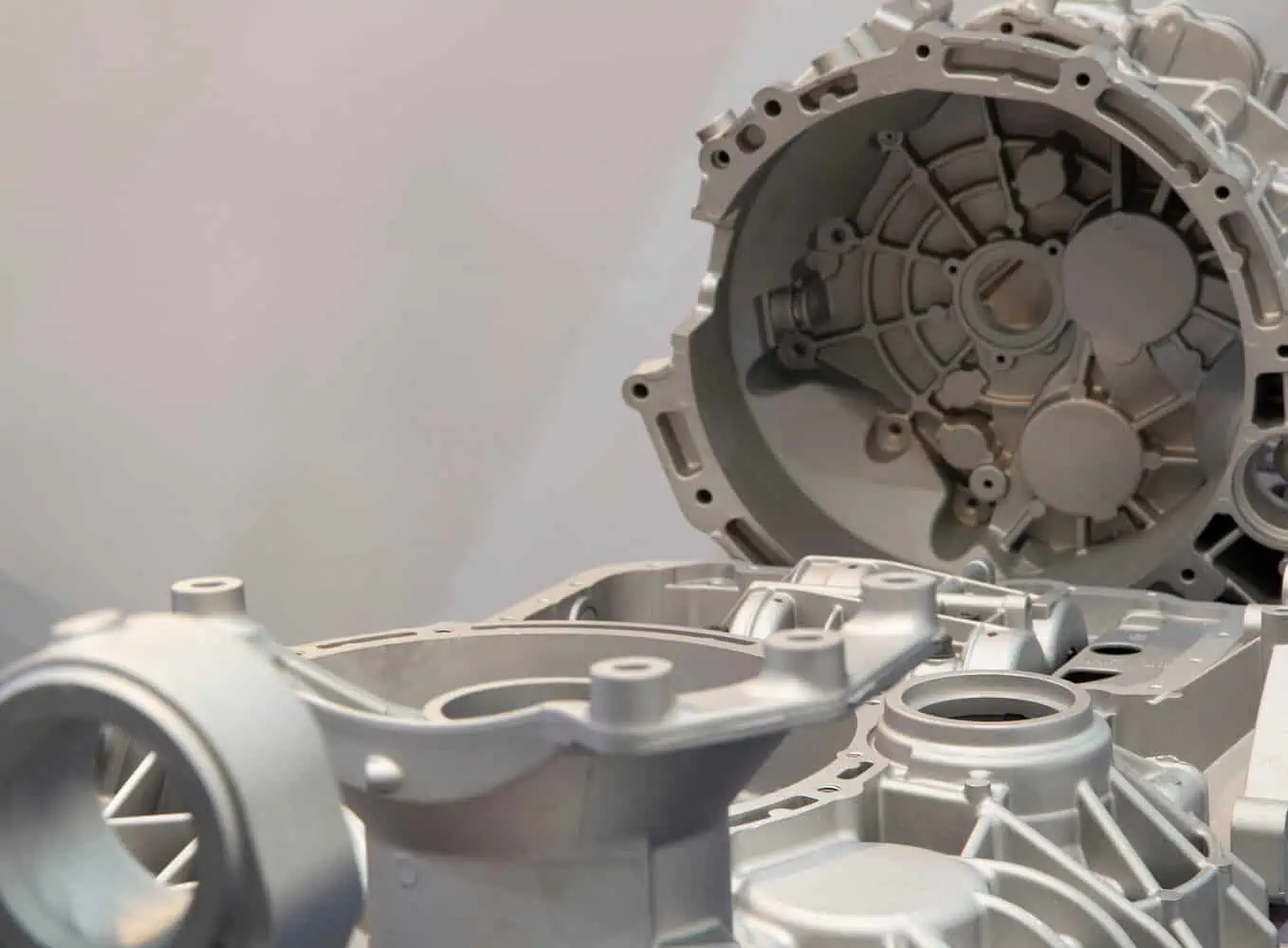

Il metodo può essere utilizzato per varie parti metalliche, a partire da ingranaggi e blocchi motore fino alle maniglie delle porte e componenti elettrici.

La pressofusione è apprezzata per la sua capacità di produrre parti con una finitura superficiale liscia e dimensioni precise. Inoltre, questo processo è relativamente veloce ed economico, il che lo rende un’opzione interessante per molte applicazioni.

Come funziona la pressofusione?

Il processo di pressofusione prevede diverse fasi, tra cui la progettazione dello stampo, la preparazione del metallo, l’iniezione, la colata e la finitura.

Passo 1 – Progettazione dello stampo

Il primo passaggio del processo di pressofusione è la realizzazione di un impronta chiamata stampo. Esso è solitamente realizzato in acciaio o alluminio ed è progettato per resistere alle alte temperature e pressioni del processo di pressofusione.

La progettazione dello stampo inizia con lo sviluppo di un file CAD dello stampo richiesto. Questo disegno viene quindi utilizzato per creare uno stampo mediante lavorazione CNC, che viene ulteriormente utilizzato nel processo di colata.

Passo 2 – Preparazione del metallo

Il passo successivo è preparare il metallo da iniettare. In genere si utilizza una lega, come alluminio, magnesio o zinco. Il metallo viene fuso in una fornace e poi versato in un crogiolo.

Passo 3 – Processo di iniezione

Una volta che il metallo è allo stato liquido, viene iniettato all’interno dello stampo ad alta pressione. Il metallo fuso riempie la cavità della matrice e si raffredda realizzando la forma desiderata.

Passo 4 – Processo di fusione

Dopo che il metallo si è raffreddato e solidificato, lo stampo viene aperto e la parte viene estratta. Occorre assicurarsi che la parte si sia completamente raffreddata prima di maneggiarla per evitare potenziali ustioni.

Passo 5 – Processo di finitura

L’ultimo passaggio del processo è quello di completare il componente. La finitura superficiale svolge un ruolo fondamentale nella pressofusione, poiché può influire sulla durata e sul funzionamento della parte. I processi di finitura standard includono anodizzazione, verniciatura in polvere, placcatura a umido e molti altri.

Tipologie di pressofusione

Esistono differenti tipi di pressofusione, ognuno dei quali comporta vantaggi unici. I due tipi più comuni di pressofusione sono quello a camera fredda e a camera calda.

Pressofusione a camera fredda

In questo tipo di pressofusione, il metallo fuso viene iniettato nella cavità dello stampo tramite un macchinario a camera fredda. Questo sistema è tipicamente utilizzato per fondere metalli con punti di fusione elevati, come l’alluminio. Il principale vantaggio della pressofusione a camera fredda è che può essere utilizzata con vari metalli e riduce la corrosione della macchina.

Pressofusione a camera calda

La pressofusione a camera calda è il metodo più diffuso ed è relativamente più veloce rispetto a quello a camera fredda. Viene utilizzata una fornace per eseguire questo processo di pressofusione. Questo sistema utilizza generalmente metalli con un punto di fusione più basso, come lo zinco.

Sia la pressofusione a camera calda che quella a camera fredda offrono elevata precisione e accuratezza. Inoltre, entrambi i processi sono relativamente veloci ed economici.

Materiali idonei per la pressofusione

Una volta pronti a partire con il vostro progetto di pressofusione, una delle decisioni più importanti che dovrete prendere sarà la scelta del materiale adatto. Il materiale selezionato deve essere in grado di resistere alle alte temperature e pressioni del processo di pressofusione, nonché alle esigenze dell’applicazione finale.

Inoltre, è importante scegliere un materiale compatibile con il tipo di pressofusione che avete selezionato. Con così tanti fattori da considerare, è essenziale lavorare con un partner esperto in questa lavorazione che può aiutarvi a navigare tra le numerose opzioni e prendere la decisione migliore per il vostro specifico progetto.

Tuttavia, l’alluminio, il magnesio e lo zinco sono tre dei materiali di pressofusione più popolari, poiché sono tutti resistenti e leggeri.

Leghe di alluminio

L’alluminio è anche altamente resistente alla corrosione, il che lo rende la scelta ideale per le parti pressofuse che saranno esposte agli agenti atmosferici. Alcune delle sue leghe di alluminio più adatte per la pressofusione sono:

- Alluminio 46100 / ADC12 / A383 / Al-Si11Cu3

- Alluminio 46500 / A380 / Al-Si8Cu3

Leghe di magnesio

Anche le leghe di magnesio come AZ91D, AM60B e AS41B sono adatte per la pressofusione grazie al loro elevato rapporto peso/resistenza. Inoltre, queste leghe offrono una buona resistenza alla corrosione e all’usura.

Leghe di zinco

Lo zinco, invece, è un ottimo conduttore di calore ed elettricità, il che lo rende ideale per le parti pressofuse che dovranno essere riscaldate o raffreddate rapidamente.

Vantaggi della pressofusione

Quando si tratta di parti metalliche per la produzione in serie, la pressofusione è uno dei metodi più efficienti ed economici. È un processo che esiste da secoli, ma la sua popolarità è cresciuta negli ultimi anni in quanto i produttori cercano metodi per ridurre i costi di produzione.

Ecco alcuni vantaggi della pressofusione:

- Forme complesse: la pressofusione è un processo in grado di realizzare componenti con forme complesse e tolleranze ristrette

- Versatilità: il processo è flessibile e può essere utilizzato per colare una varietà di metalli, inclusi alluminio, zinco e magnesio

- Alto tasso di produzione: è un processo relativamente veloce, che può essere un vantaggio quando si necessita di un tempo di produzione ridotto

- Economico: il processo è anche relativamente a basso costo, il che lo rende un’opzione conveniente per molte applicazioni

- Ripetibilità: consente inoltre un elevato grado di ripetibilità, il che significa che le parti possono essere prodotte secondo specifiche ben precise.

Applicazioni della pressofusione

La pressofusione è utilizzata in una varietà di settori e applicazioni. Alcuni degli usi più comuni di questa lavorazione sono:

- Automotive: la pressofusione è ampiamente utilizzata nell’industria automobilistica. Viene spesso usata per creare blocchi motore, testate cilindri e scatole del cambio

- Industria elettrica: anche l’industria elettrica fa affidamento sulla pressofusione per una varietà di applicazioni. Le parti pressofuse vengono impiegate nella produzione di componenti elettrici come pannelli, quadri elettrici ed interruttori automatici

- Industria aerospaziale: l’industria aerospaziale è uno dei principali fruitori della pressofusione. Le parti prodotte vengono utilizzate nella produzione di componenti di aeromobili e veicoli spaziali

- Industria del bianco: il settore degli elettrodomestici utilizza questo processo per produrre parti pressofuse usate in molte apparecchiature

- Industria del mobile: la pressofusione trova impiego anche nell’industria del mobile. Viene spesso utilizzata per creare accessori per mobili come maniglie e pomelli

Molti altri settori utilizzano processi di pressofusione come l’industria medica, edile e dei giocattoli. È un processo versatile che può essere utilizzato per creare differenti parti e prodotti.

Iniziate a utilizzare la pressofusione

La pressofusione è un processo di produzione che esiste da secoli e continua ad essere popolare grazie alla sua versatilità e capacità di creare forme complesse. Il processo può essere utilizzato per creare parti metalliche per una varietà di settori, tra cui la produzione automobilistica, aerospaziale, dei mobili e degli elettrodomestici.

Attraverso la nostra vasta rete di produttori, Xometry Europe offre servizi di pressofusione per molti materiali tra cui alluminio, magnesio e leghe di zinco. Recatevi semplicemente sul nostro Motore di quotazione istantaneo per caricare il vostro modello, ricevendo un’offerta per ordinare le parti.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0