Articoli

Esplora una raccolta di articoli scritti da ingegneri e professionisti di Xometry, che condividono la loro expertise.

-

Lavorazione CNC (13)

-

Stampa 3D (50)

-

Lavorazione della lamiera (7)

-

Stampaggio a iniezione (9)

-

Stampaggio a compressione (3)

-

Colata sottovuoto (5)

-

Pressofusione (3)

-

Estrusione plastica (1)

-

Termoformatura (1)

-

Post-produzione (9)

-

Design (16)

-

Materiali (19)

-

Consigli di produzione (5)

-

Cancella tutti i tag

-

Lavorazione CNC (13)

-

Stampa 3D (50)

-

Lavorazione della lamiera (7)

-

Stampaggio a iniezione (9)

-

Stampaggio a compressione (3)

-

Colata sottovuoto (5)

-

Pressofusione (3)

-

Estrusione plastica (1)

-

Termoformatura (1)

-

Post-produzione (9)

-

Design (16)

-

Materiali (19)

-

Consigli di produzione (5)

-

Cancella tutti i tag

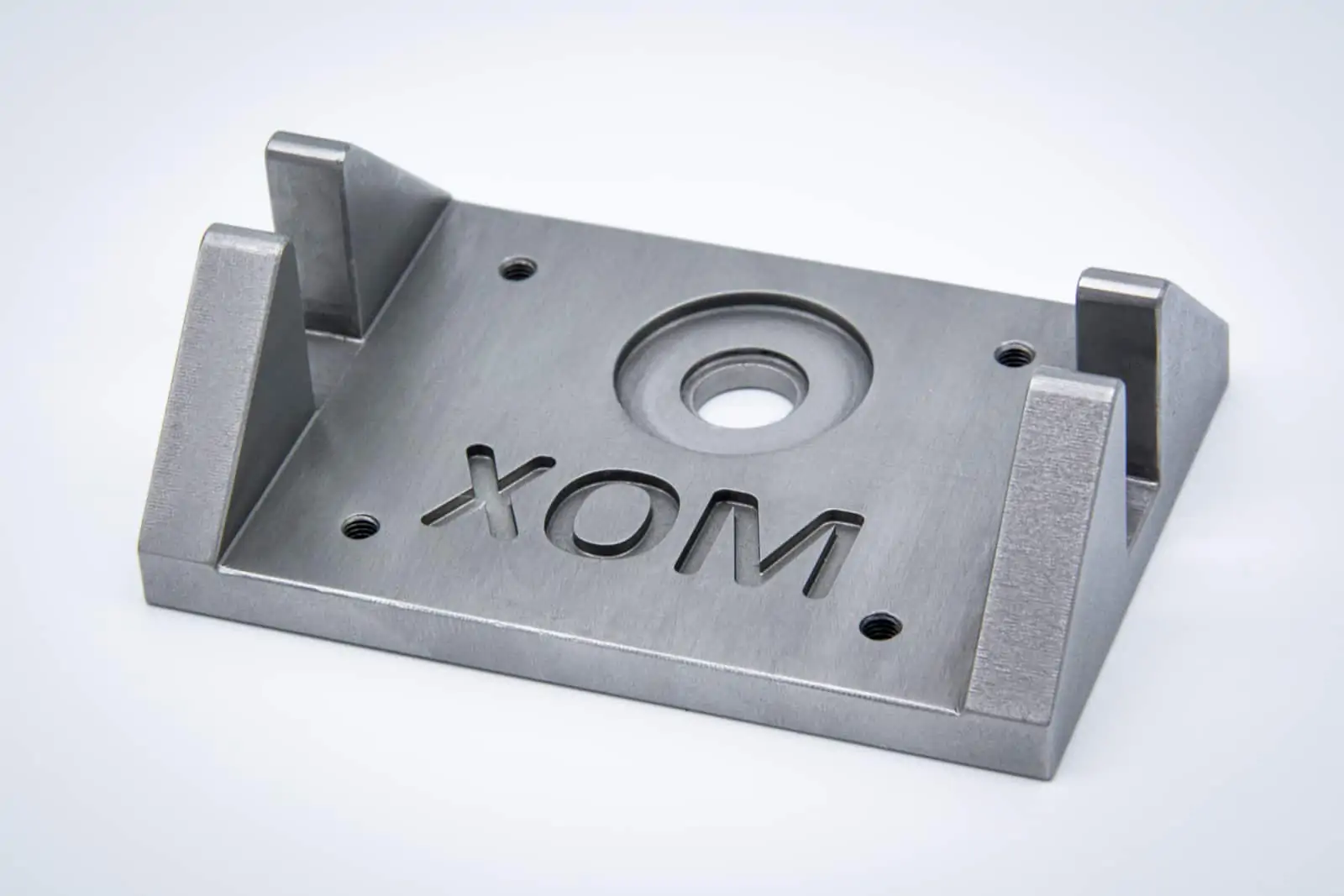

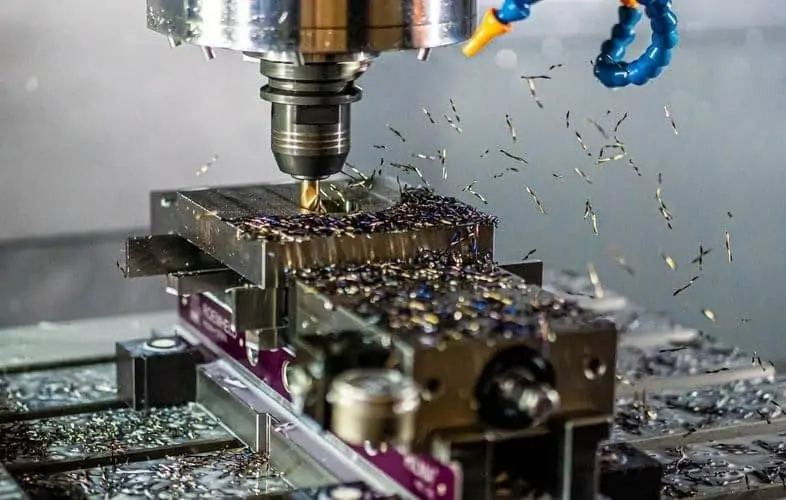

Lavorazione CNC

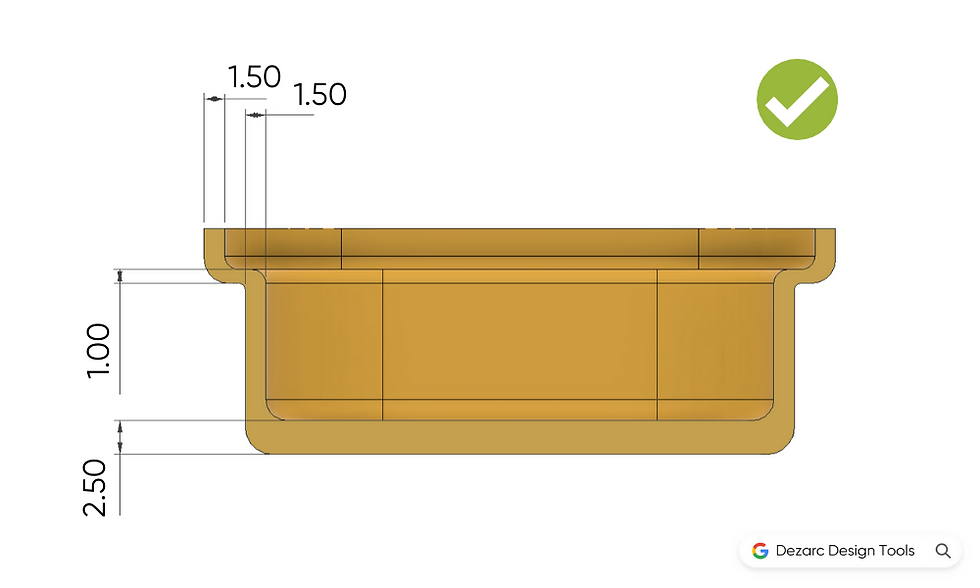

Consigli di progettazione per la lavorazione CNC

- Articolo

- Lavorazione CNC

- Design

Per produrre un lavoro di qualità, il processo di progettazione della lavorazione CNC richiede accuratezza e precisione. Questo è il motivo per cui esistono una serie di regole pratiche che si applicano alle caratteristiche più comuni delle parti lavorate a CNC.

Featured content

L’efficienza della prototipazione rapida nella produzione moderna

Guida alla scelta dei materiali per la lavorazione CNC

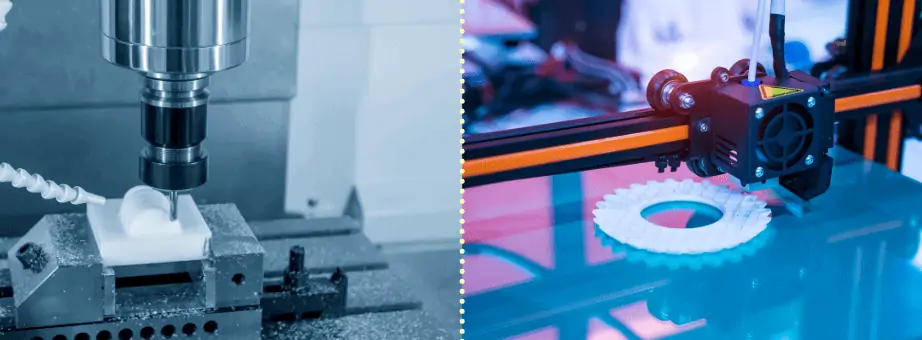

Lavorazione CNC polimerica vs stampa 3D: lista di controllo per scegliere quella giusta

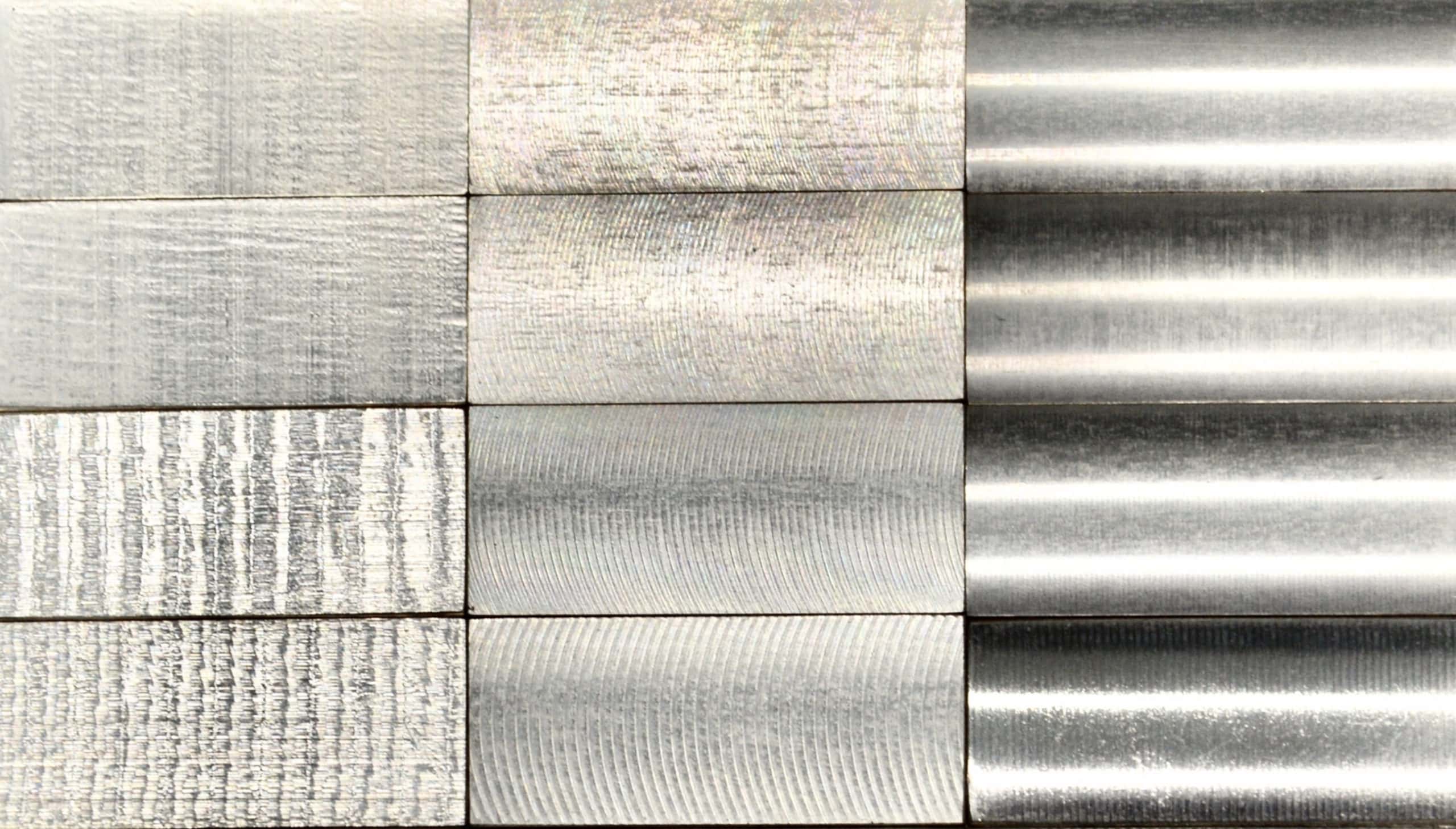

Finiture superficiali per la lavorazione CNC

Articoli di base sulla lavorazione CNC

Articoli più recenti sulla lavorazione CNC

Selezione della corretta rugosità superficiale per la lavorazione CNC

Fattori da considerare durante la scelta dei materiali per la lavorazione CNC

Il costo della lavorazione CNC

Panoramica sulle norme di tolleranza nella produzione sottrattiva

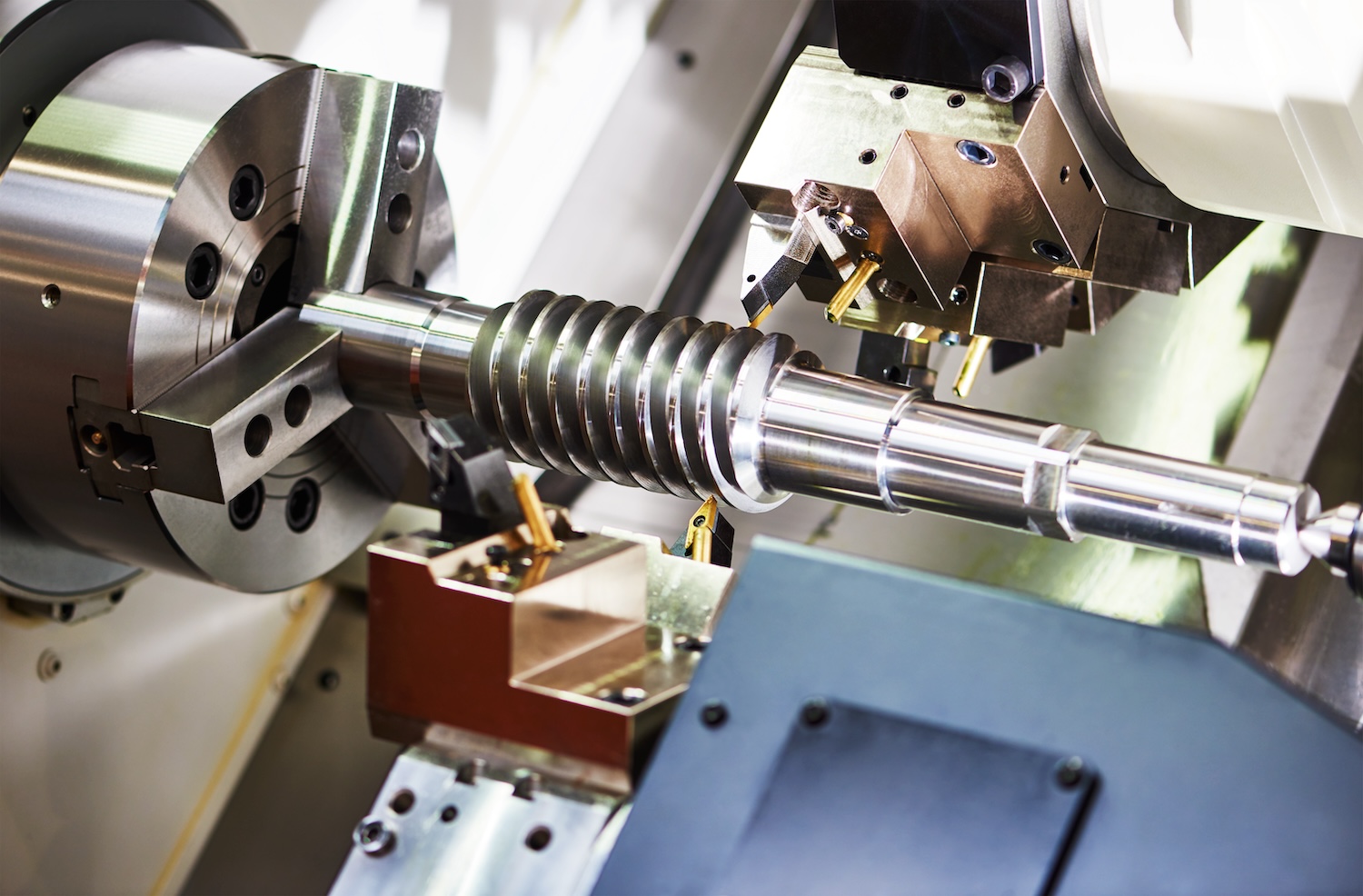

Panoramica della tecnologia di tornitura CNC

Come preparare un disegno tecnico perfetto

Tutti gli articoli sulla lavorazione CNC

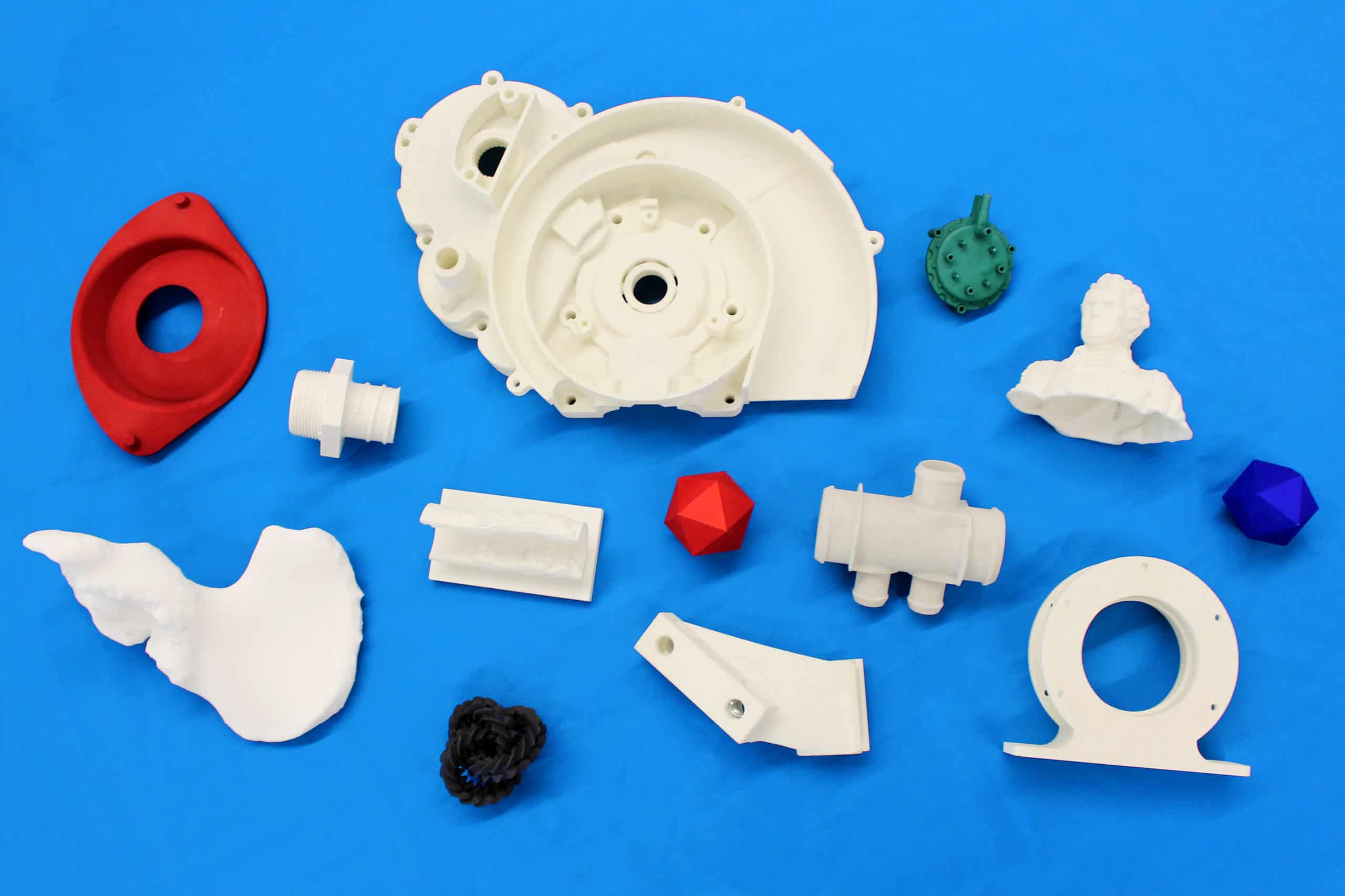

Stampa 3D

Rugosità superficiale nella stampa 3D

Questo articolo vuole dare una definizione del concetto di rugosità nella stampa 3D e spiegare in che modo i trattamenti superficiali consentono di conferire superfici lisce alle parti stampate in 3D. Per fare ciò, vengono fornite misurazioni della rugosità superficiale nei processi di sinterizzazione laser selettiva, HP Multi Jet Fusion, modellazione a deposizione fusa, fusione laser selettiva dei metalli, Carbon DLS e Polyjet.

Featured content

PA11 vs. PA12: Quali sono le differenze?

L’efficienza della prototipazione rapida nella produzione moderna

HP MJF 3D Linee guida di stampa

Infografica: Regole di progettazione per la stampa 3D

Articoli di base sulla stampa 3D

Articoli più recenti sulla stampa 3D

Infografica: processo di stampa 3D e guida alla scelta dei materiali

Fused Deposition Modeling (FDM) 3D Suggerimenti di stampa

Suggerimenti di progettazione per la stampa 3D SLS

Suggerimenti di disegno per la stampa 3D con sinterizzazione laser diretta del metallo

Suggerimenti di progettazione per la stampa 3D Carbon DLS™

Guida alla scelta del materiale per la stampa 3D

Tutti gli articoli sulla stampa 3D

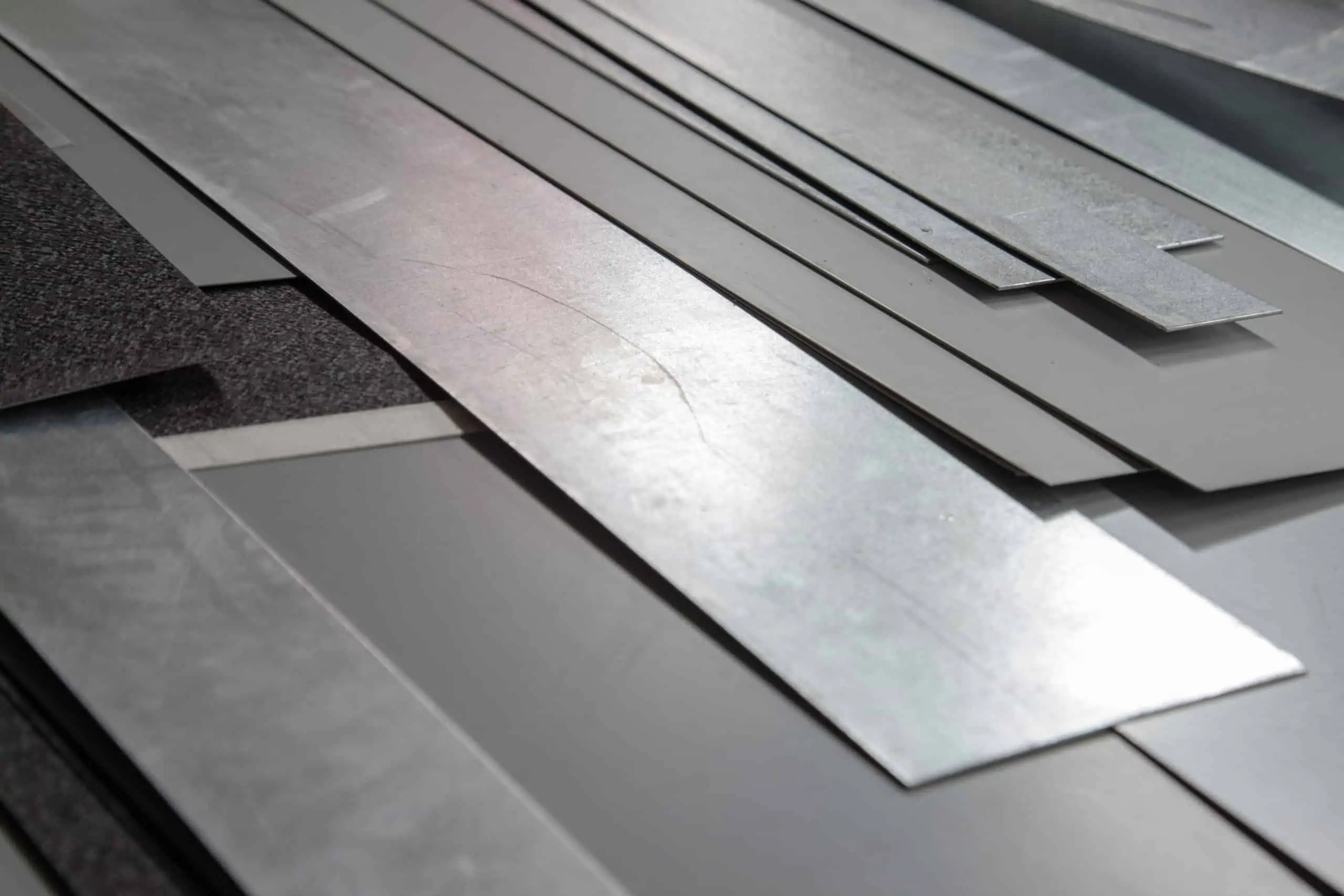

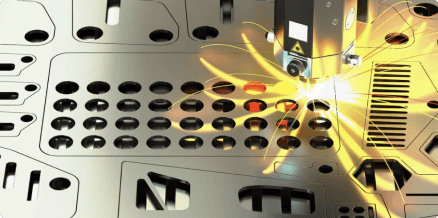

Lavorazione della lamiera

Guida alla Selezione dei Materiali per Lamiere

- Articolo

- Lavorazione della lamiera

- Materiali

Una delle fasi più delicate del processo produttivo delle lamiere è sicuramente la selezione del materiale adeguato. Una scelta precipitosa potrebbe causare gravi perdite in termini di qualità e tempo prezioso. Questa guida nasce con lo scopo di semplificare il processo di selezione dei materiali adatti al taglio delle lamiere.

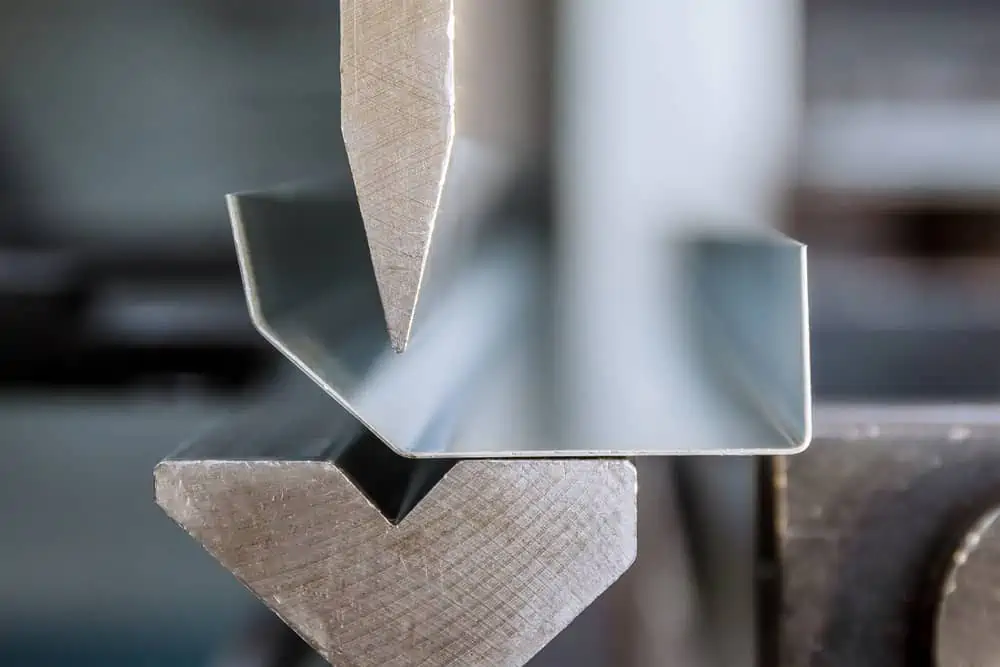

Featured content

Tabella di riferimento del raggio minimo di piegatura per la lamiera

Che cos’è il taglio laser?

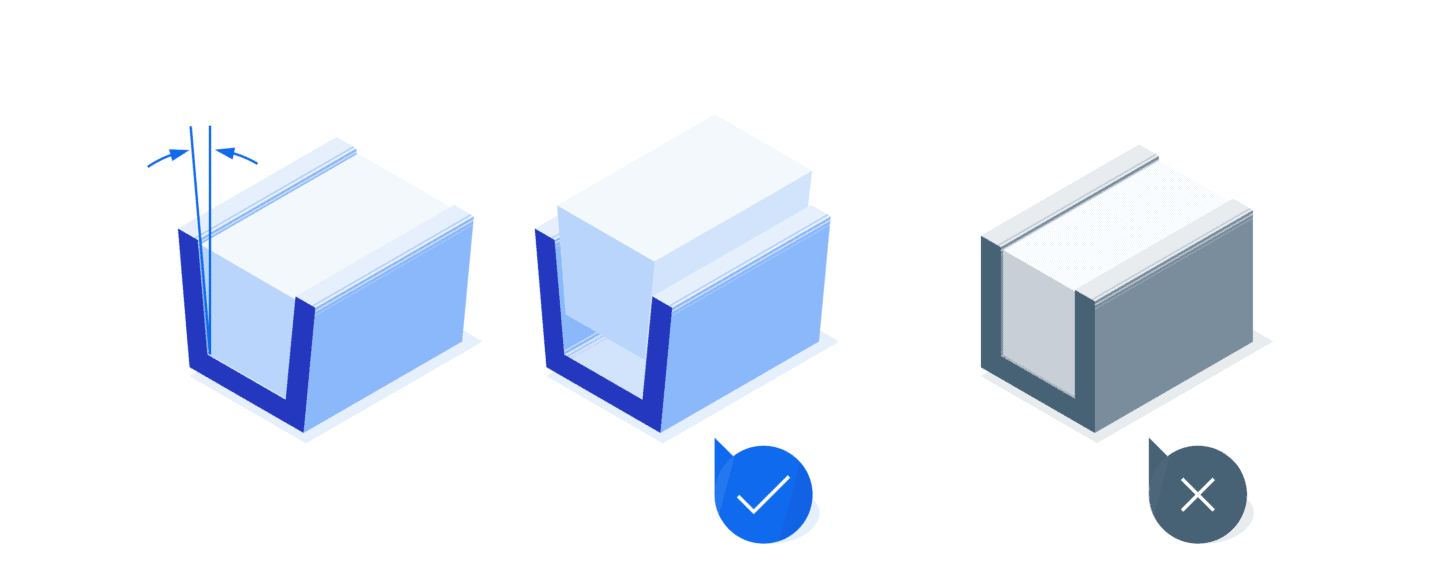

Consigli di progettazione per la piegatura dei fogli di lamiera

Che cos’è il taglio al plasma?

Articoli di base sulla lavorazione lamiera

Articoli più recenti sulla lavorazione lamiera

Finiture per la lamiera: opzioni di placcatura e lucidatura

I file di Nesting per il taglio della lamiera: Suggerimenti & Migliori Pratiche

Tutti gli articoli sulla lamiera

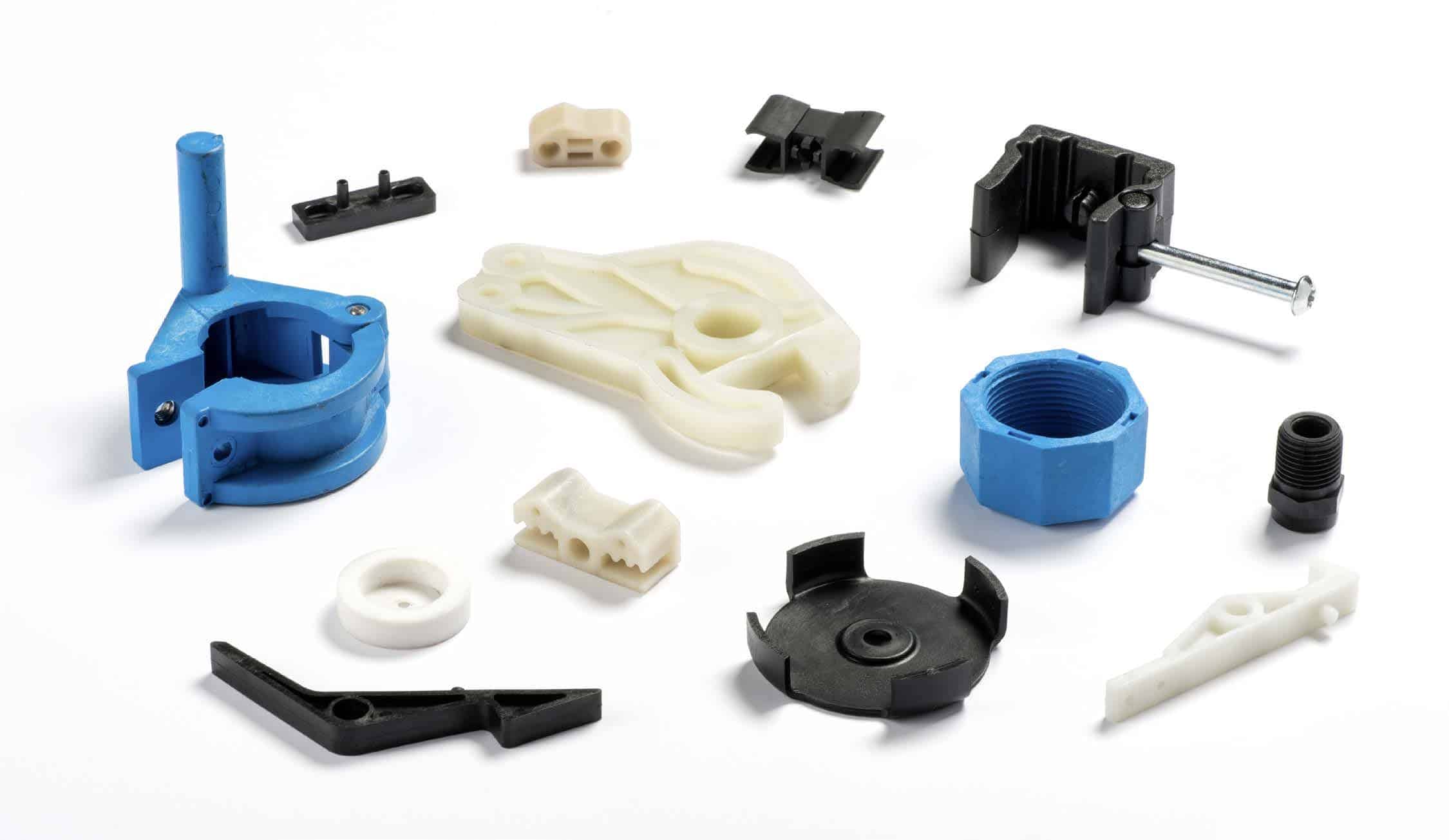

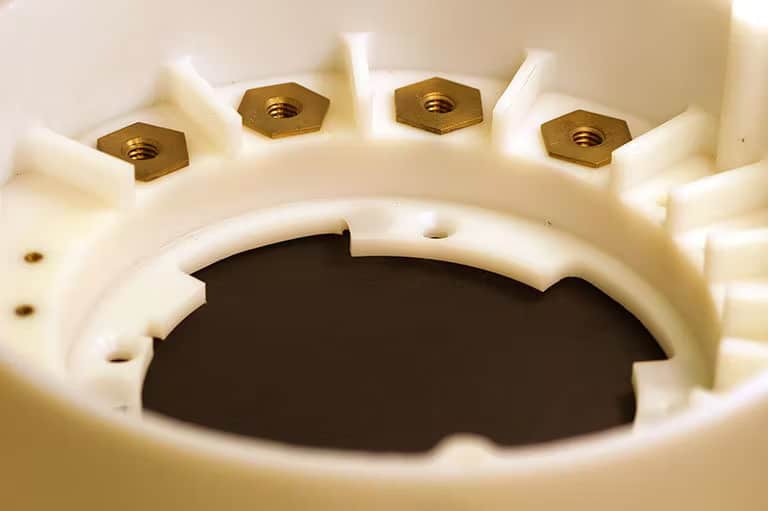

Stampaggio a iniezione

Uniformità di colorazione nella stampa a iniezione plastica

- Articolo

- Stampaggio a iniezione

L’uniformità di colore nella stampa a iniezione di materie plastiche è molto più di una semplice questione estetica; è una parte fondamentale della qualità del prodotto. In questo articolo analizzeremo le complessità dei diversi sistemi di colore utilizzati nello stampaggio a iniezione e l'importanza di specificare il codice delle tonalità di colore.

Featured content

Guida alla scelta dei materiali per lo stampaggio a iniezione

Consigli di progettazione per lo stampaggio a iniezione

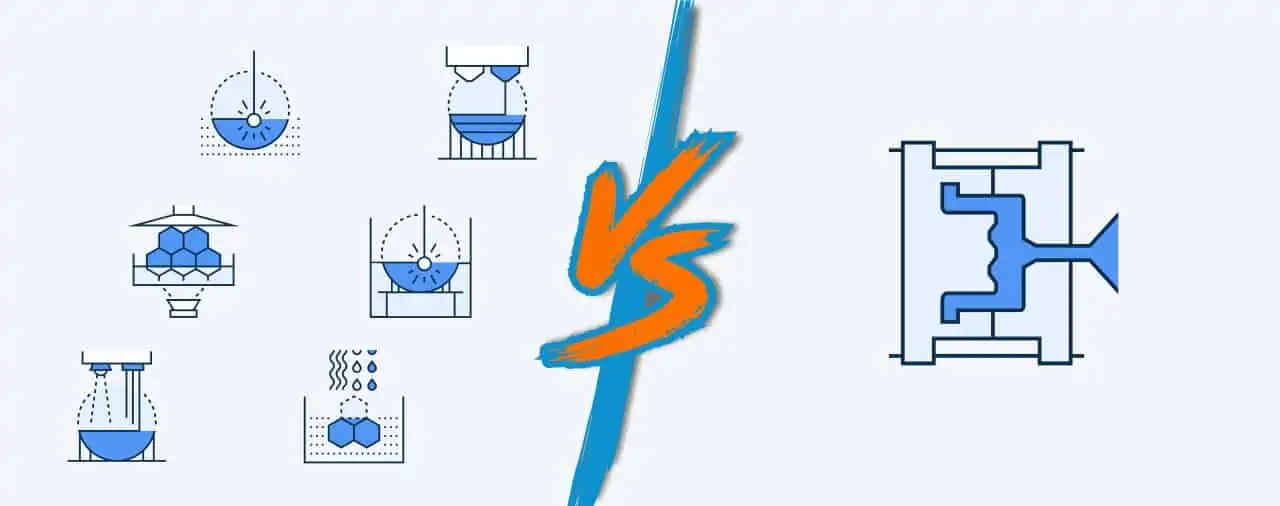

Stampaggio a iniezione vs stampa 3D: quale delle due scegliere?

Le tolleranze nello stampaggio a iniezione

Articoli di base sullo stampaggio a iniezione

Articoli più recenti sullo stampaggio a iniezione

Finiture superficiali per lo stampaggio ad iniezione: SPI e VDI

Introduzione allo stampaggio a iniezione

Stampa a iniezione e a compressione: differenze e confronto

Colata sottovuoto e stampaggio a iniezione, qual è la differenza?

Tutti gli articoli sullo stampaggio a iniezione

Stampaggio a compressione

Suggerimenti di progettazione per la stampa a compressione

- Articolo

- Stampaggio a compressione

- Design

In questo articolo approfondiremo considerazioni e strategie chiave per migliorare l'efficienza e la qualità dei processi di stampa a compressione, coprendo i principi di progettazione e scelta dei materiali.

Featured content

Stampa a iniezione e a compressione: differenze e confronto

Stampa a compressione: panoramica della tecnologia

Articoli di base sullo stampaggio a compressione

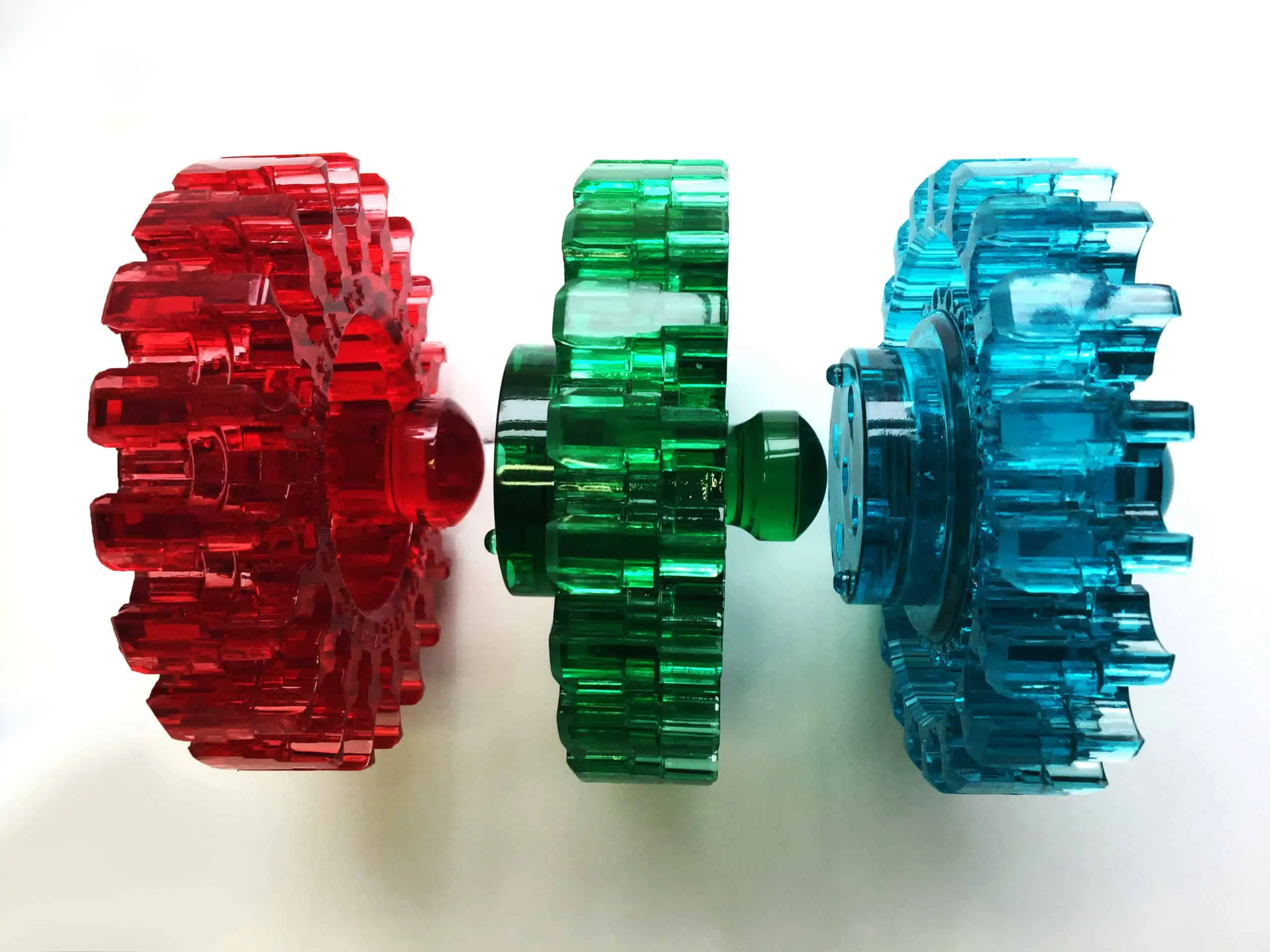

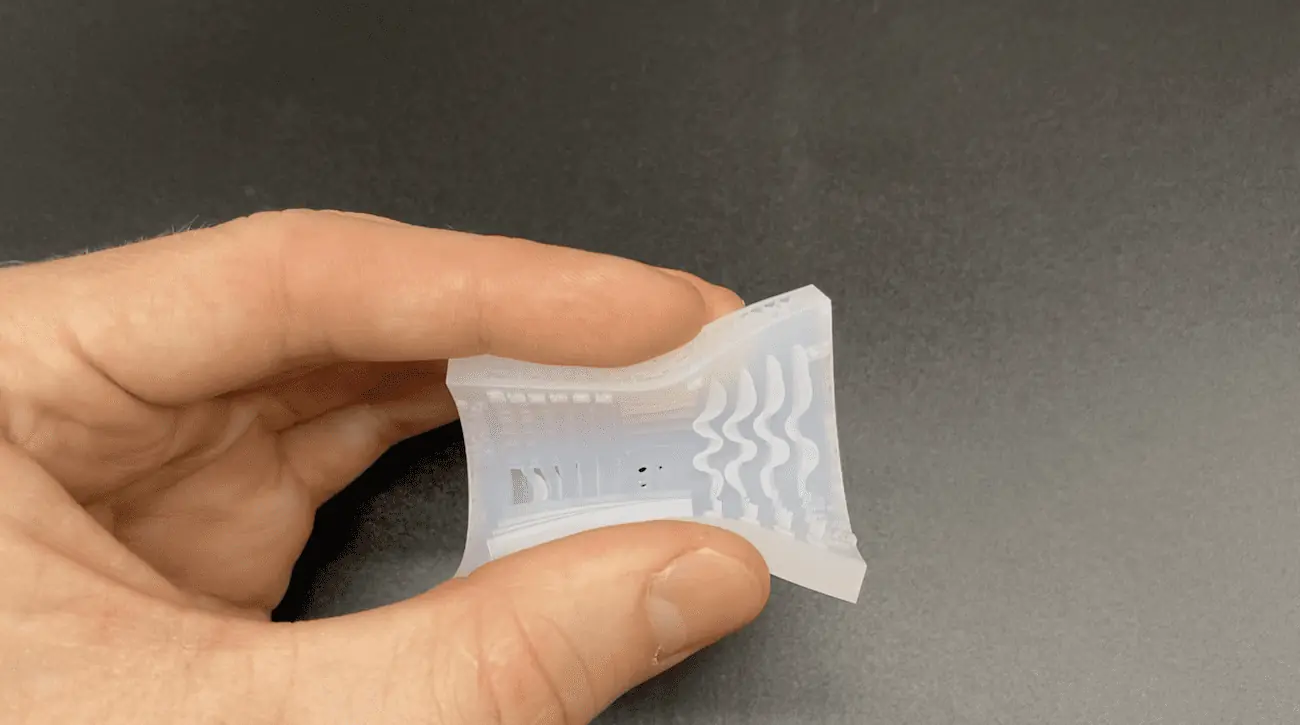

Colata sottovuoto

Colata sottovuoto e stampaggio a iniezione, qual è la differenza?

- Articolo

- Stampaggio a iniezione

- Colata sottovuoto

Questo articolo descriverà i punti in comune e le differenze tra la colata sottovuoto e lo stampaggio a iniezione, in modo da aiutarti a scegliere il processo più adatto al tuo progetto.

Featured content

Consigli di progettazione per la colata sottovuoto

L’efficienza della prototipazione rapida nella produzione moderna

Scelta dei materiali per la colata sottovuoto

Colata sottovuoto: Panoramica della tecnologia

Articoli di base sullo stampaggio a compressione

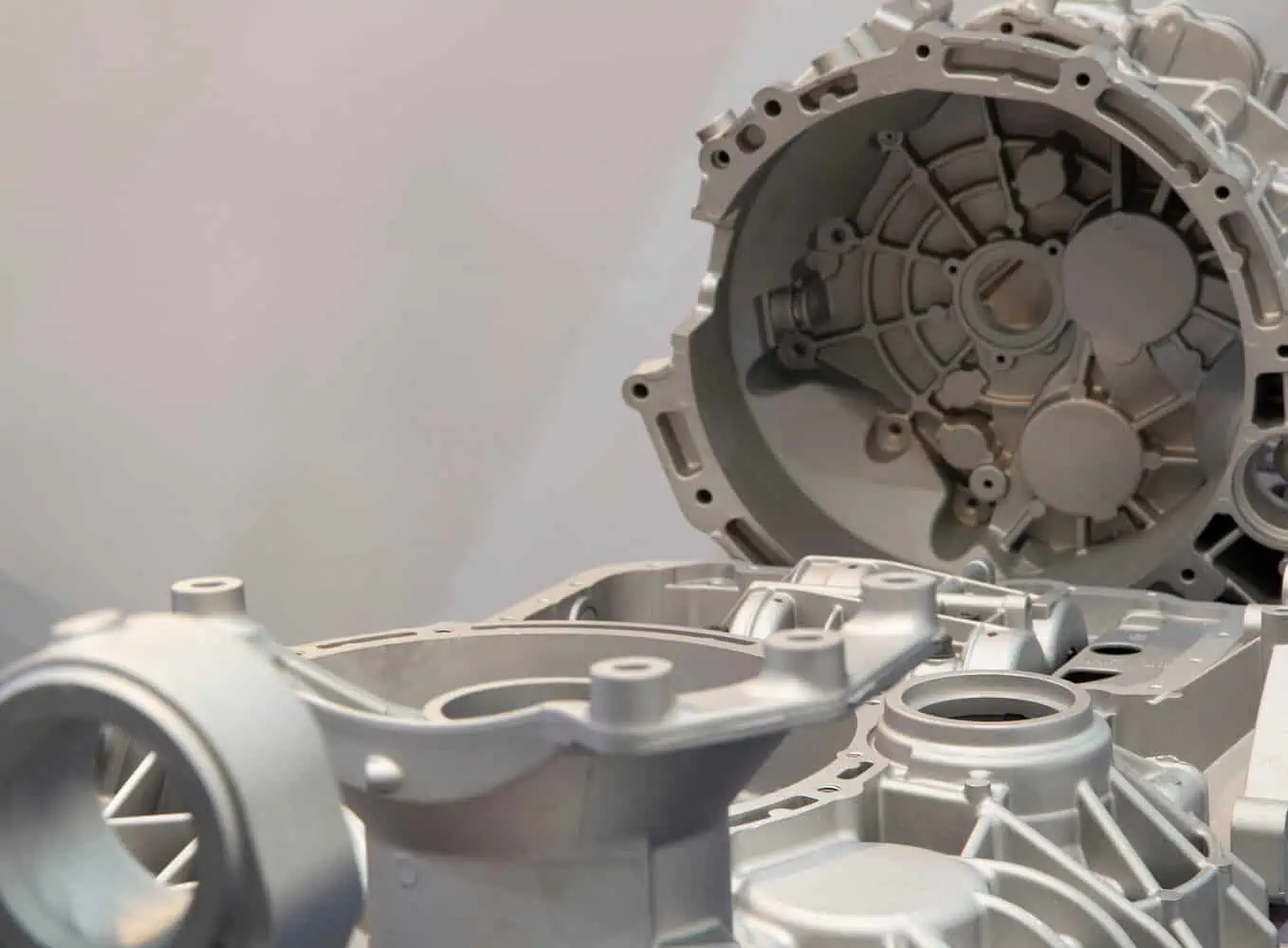

Pressofusione

Materiali per la pressofusione: Guida alla selezione

- Articolo

- Pressofusione

- Materiali

Al fine di ottenere il massimo dal processo di pressofusione, è importante scegliere un materiale di pressofusione adatto. Questa guida fornisce informazioni dettagliate sui materiali più comuni usati da Xometry nella pressofusione e sui rispettivi vantaggi e santaggi.

Featured content

Suggerimenti di progettazione per la pressofusione

La pressofusione, una presentazione generale: Processo, Materiali & Applicazioni

Articoli di base sulla pressofusione

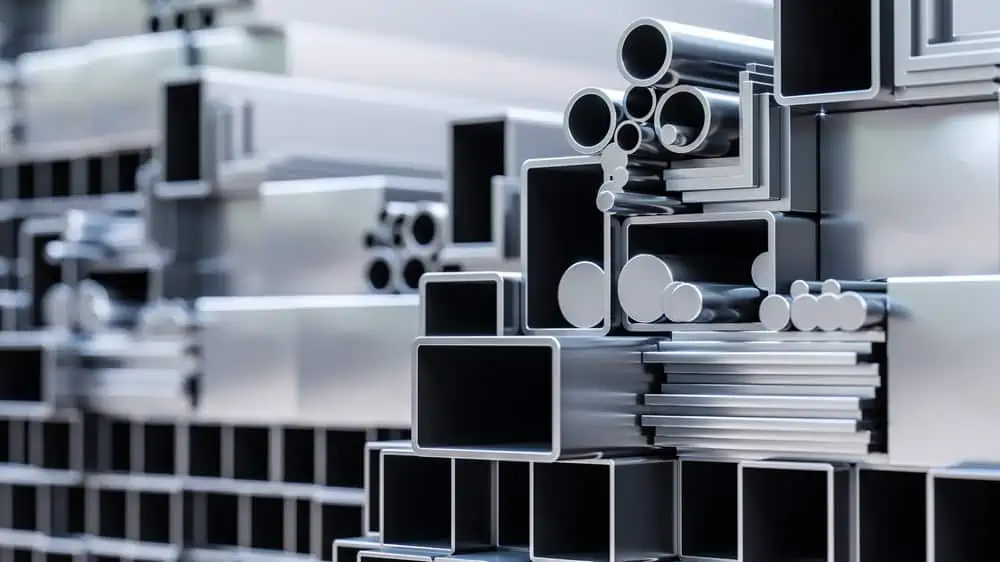

Estrusione plastica

Panoramica sulla tecnologia di estrusione della plastica

- Articolo

- Estrusione plastica

Questo articolo analizzerà gli aspetti complessi del processo di estrusione plastica, dai suoi principi fondamentali alle sue applicazioni più diffuse.

Articoli di base sull'estrusione di plastica

Termoformatura

Panoramica della tecnica di termoformatura

Questo articolo fornirà alcuni spunti sulla termoformatura plastica, approfondendo gli aspetti tecnici del processo e comprendendone i pro e i contro e le sue applicazioni in tutti i settori.

Post-produzione

Levigatura a vapore: un efficace processo di finitura superficiale nella stampa 3D

- Articolo

- Stampa 3D

- Post-produzione

Con la sua capacità di trasformare superfici ruvide e stratificate in finiture eleganti di livello professionale, la levigatura a vapore si distingue come una tecnica di post-elaborazione rivoluzionaria nel campo della stampa 3D. Questo articolo approfondirà le sue peculiarità, i vantaggi e le applicazioni.

Featured content

Finiture superficiali per la stampa 3D

Finiture superficiali per la lavorazione CNC

Tutto ciò che è necessario sapere sull’anodizzazione nera

Presentazione delle opzioni di colorazione per la stampa 3D

Articoli più recenti sulla post-lavorazione

Rivestimento a polvere vs. Anodizzazione sull’alluminio

Finiture superficiali per lo stampaggio ad iniezione: SPI e VDI

Alluminio anodizzato: un’opzione efficace di finitura

Finiture per la lamiera: opzioni di placcatura e lucidatura

Tutti gli articoli sulla post-elaborazione

Design

Consigli di progettazione per la lavorazione CNC

- Articolo

- Lavorazione CNC

- Design

Per produrre un lavoro di qualità, il processo di progettazione della lavorazione CNC richiede accuratezza e precisione. Questo è il motivo per cui esistono una serie di regole pratiche che si applicano alle caratteristiche più comuni delle parti lavorate a CNC.

Featured content

Suggerimenti di progettazione per la stampa a compressione

Consigli di progettazione per la colata sottovuoto

HP MJF 3D Linee guida di stampa

Infografica: Regole di progettazione per la stampa 3D

Articoli di base sulla progettazione

Articoli più recenti sulla progettazione

Fused Deposition Modeling (FDM) 3D Suggerimenti di stampa

Suggerimenti di progettazione per la stampa 3D SLS

Suggerimenti di disegno per la stampa 3D con sinterizzazione laser diretta del metallo

Suggerimenti di progettazione per la stampa 3D Carbon DLS™

Consigli per la progettazione della stampa 3D Polyjet

Suggerimenti per la progettazione della stampa 3D SLA

Tutti gli articoli sulla progettazione

Materiali

PA11 vs. PA12: Quali sono le differenze?

- Articolo

- Stampa 3D

- Materiali

Questo articolo ha l’obiettivo di esaminare le differenze tra PA 11 e PA 12. Nonostante la loro somiglianza chimica, questi due polimeri tendono a generare risultati e parti ad uso finale diverse.

Featured content

Guida alla scelta del materiale per la stampa 3D

Guida alla scelta dei materiali per la lavorazione CNC

Materiali per la pressofusione: Guida alla selezione

Guida alla scelta dei materiali per lo stampaggio a iniezione

Articoli di base sui materiali

Articoli sui materiali più recenti

Guida alla Selezione dei Materiali per Lamiere

Scelta dei materiali per la colata sottovuoto

Tabella di confronto per gli standard di designazione dell’acciaio

I migliori materiali flessibili nella stampa 3D

Come ottenere parti più resistenti stampate in 3D

17 opzioni resistenti alla corrosione per le vostre parti: metalli e post-lavorazione

Tutti gli articoli sui materiali

Consigli di produzione

Come la progettazione per la produzione (DFM) migliora la prototipazione

- Articolo

- Consigli di produzione

Questo articolo presenta le nozioni di base della DFM e ne illustra l'applicazione nella prototipazione moderna. Scoprirai inoltre come integrarla in modo efficace, sfruttarla al meglio e garantire che il tuo workflow di prototipazione sia innovativo e funzionale.

Featured content

L’efficienza della prototipazione rapida nella produzione moderna

Produzione su richiesta: Cos’è e come funziona

Cloud Manufacturing: Passato, Presente, e Futuro – una revisione accademica

Analisi del più grande Early Adopter nel mercato del Cloud Manufacturing: Xometry

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry

0

0