Dimensioni corrette e tolleranze ristrette nello stampaggio a iniezione sono i fattori più importanti per quanto riguarda la progettazione e la produzione. La parte potrebbe avere prestazioni inferiori o addirittura danneggiarsi se non viene rispettata correttamente in fase di progetto. Soprattutto per le parti plastiche complesse stampate a iniezione, la tolleranza ristretta è una caratteristica importante. In generale, una tolleranza tipica per lo stampaggio a iniezione è di +/- 0,1 mm mentre una tolleranza molto stretta è di +/- 0,025 mm.

Fattori che influenzano le tolleranze della parte & come ridurne il loro impatto

Tasso di ritiro

Materiali differenti hanno tassi di restringimento diversi: maggiore è il tasso di restringimento, minore è la possibilità di ottenere una tolleranza ristretta. I materiali cristallini (es. PEEK, PA, PP) generalmente hanno tolleranze inferiori rispetto ai materiali amorfi (es. PE, PC, PS). Questo perché i materiali cristallini passano attraverso un cambiamento di fase da un solido cristallino (struttura molecolare densamente compatta) a un fluido fuso amorfo (struttura molecolare meno densa), determinando così un cambiamento di volume.

D’altra parte, i materiali amorfi rimangono tali anche quando vengono fusi e non subiscono un drastico cambiamento di volume. Quindi, si restringono di meno.

| Resine amorfe | Resine semicristalline | Costo |

| Ad alte prestazioni/Specialità Polieterimmide o PEI Robustezza: alta Resistenza al calore e agli agenti chimici: alta Applicazioni: aerospaziale |

Ad alte prestazioni/Specialità Polietereterchetone o PEEK Robustezza: alta Resistenza al calore e agli agenti chimici: alta Applicazioni: cuscinetti, impianti medici |

Costoso |

| Ingegneria Policarbonato o PC Trasparente Robustezza: moderata Resistenza al calore: alta Isolante elettrico: alto Applicazioni: ambiente elettrico, finestre |

Ingegneria Poliammide o PA (Nylon) Robustezza: da moderata ad alta Resistenza chimica: alta Resistenza all’abrasione: alta Ritiro e deformazione: basso Applicazioni: ricambi auto, tessuti |

Moderata |

| Beni comuni Polistirolo o PS Trasparente Robustezza: Bassa Resistenza al calore: bassa Applicazioni: posate, tazze |

Beni comuni Polipropilene o PP Flessibilità e tenacità: alta Resistenza chimica: alta Resistenza alla fatica: alta Applicazioni: bottiglie, casse e cassette, cerniere mobili |

Non costoso |

Gli stampi a iniezione sono lavorati dall’ alluminio o acciaio con precisione tramite una lavorazione CNC con tolleranze tipiche da circa +/- 0,1 a 0,7 mm. Quando la plastica viene iniettata in uno stampo, si raffredda e si restringe. Il tasso di restringimento è in funzione della resina o della plastica utilizzata. Ogni stampo è lavorato leggermente più grande della parte per adattarsi al restringimento della resina durante il raffreddamento.

Come ridurre il tasso di restringimento

Poiché materiali diversi hanno tassi di restringimento diversi, è buona cosa controllare in anticipo il valore della plastica desiderata per valutarne il restringimento. Maggiori informazioni sul restringimento di varie tipologie di plastiche sono consultabili qui.

Sebbene questo tasso di ritiro sia molto prevedibile, lievi variazioni nella resina influiscono su questa proprietà e quindi sulla tolleranza della parte finale. La variazione di restringimento aumenta man mano che la parte diventa più grande, quindi a seconda del materiale ci si dovrebbe aspettare che la tolleranza dovuta al ritiro sia di circa +/- 0,05 mm/mm. Il risultato è che, ad esempio, una parte in ABS da 100 mm avrà una tolleranza di circa +/- 0,28 mm. Da un componente all’altro, la ripetibilità è molto consistente, con poca o nessuna deviazione.

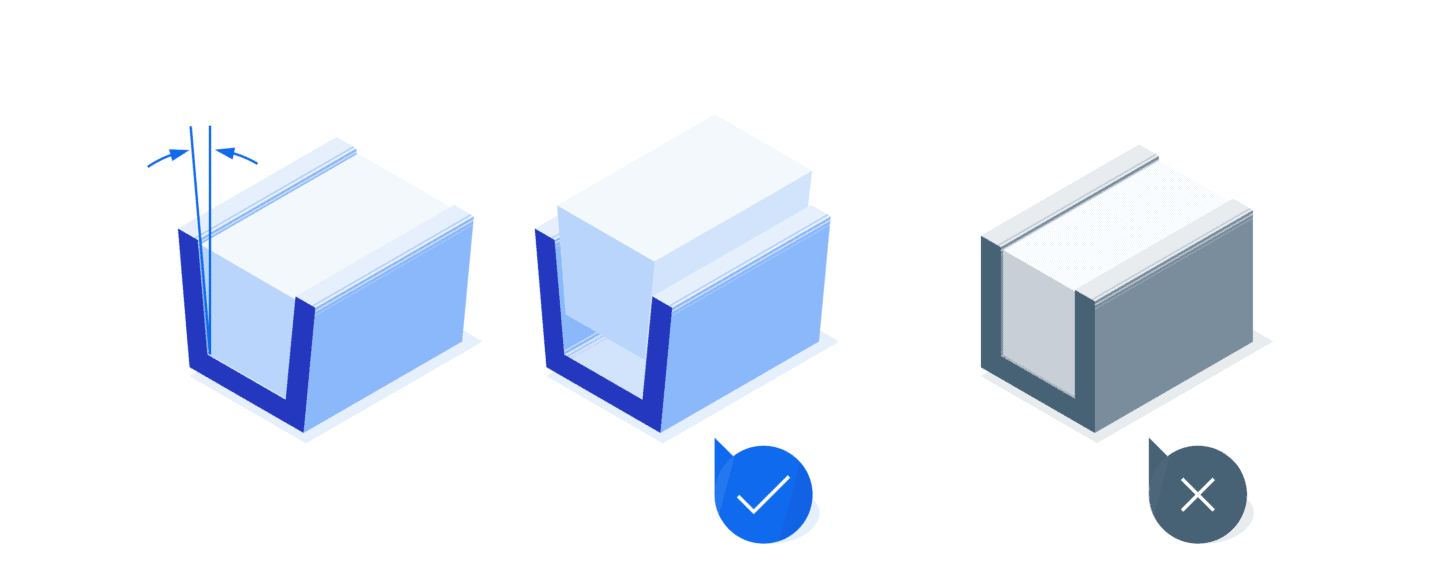

Deformazione

Tutte le parti si restringono quando la resina si raffredda all’interno dello stampo. Le parti con spessore di parete costante si restringono uniformemente ed evitano deformazioni e segni di affondamento. Le pareti non uniformi si raffredderanno e si restringeranno a velocità differenti, aumentando la quantità di deformazione a seconda del design della parte.

Come ridurre la deformazione

Se è necessario avere uno spessore di parete non uniforme, la variazione di spessore non deve superare il 15% di quello della parete nominale e utilizzare sempre transizioni lisce o rastremate per garantire una parte stampata con successo. La tabella seguente mostra gli spessori di parete consigliati per evitare deformazioni.

| Materiale | Spessore di parete raccomandata |

| ABS | 1,1-3,5 mm |

| Acetalica | 0,7-3,0 mm |

| Acrilico | 0,6-12 mm |

| Polimero a cristalli liquidi | 0,7-2,9 mm |

| Plastiche rinforzate con fibre lunghe | 1,9-27 mm |

| Nylon | 0,7-2,9 mm |

| Policarbonato | 1-3,8 mm |

| Poliestere | 0,6-3,1 mm |

| Polietilene | 0,7-5 mm |

| Poliparafenilensolfuro | 0,5-4,5 mm |

| Polipropilene | 0,88-3,8 mm |

| Polistirene | 0,88-3,8 mm |

| Poliuretano | 2-19 mm |

Espansione termale

La temperatura è un’altra considerazione da fare in fase di progettazione. Mantenere strette tolleranze può essere difficile con la maggior parte delle resine e delle plastiche per via dei loro elevati tassi di espansione termica. Anche se le parti in plastica possono mantenere tolleranze ristrette in un ambiente controllato, ciò non significa che mantengano queste dimensioni nel tempo e al variare della temperatura, ad esempio, quando si utilizzano parti ad uso finale in condizioni reali all’aperto. Questo è fondamentale quando le parti in plastica sono combinate con altri tipi di materiali come i metalli e quando la parte viene esposta in un ambiente con sbalzi di temperatura estremi.

Come ridurre l’effetto dei cambiamenti termici

Siccome l’ambiente e le condizioni di temperatura esterna influenzano il comportamento della plastica, i progettisti dovrebbero sapere in anticipo quale materiale per lo stampaggio a iniezione deve essere idealmente impiegato. Se viene scelto un materiale sbagliato con un comportamento imprevedibile alle condizioni ambientali, non è possibile mantenere tolleranze ristrette.

Occorre considerare che le materie plastiche hanno in genere grandi coefficienti di dilatazione termica. Le tolleranze sono diverse in un ambiente controllato mentre se vengono fatte lavorare in condizioni reali, si danneggiano. Ad esempio, le plastiche ULTEM e PEEK sono più resistenti al calore rispetto all’ABS o al PC.

Disegno della parte

È il fattore principale nel determinare le tolleranze del componente. Apportare miglioramenti durante la fase di progettazione di un progetto non solo aiuta a garantire tolleranze strette durante la produzione, ma aiuta anche a migliorare la qualità, la producibilità, ridurre i costi e la soddisfazione dell’utente finale.

La geometria della parte, le dimensioni complessive e i requisiti di spessore della faccia possono avere un’influenza sul controllo della tolleranza. Le facce spesse possono avere tassi di restringimento diversi all’interno di sezioni spesse, rendendo più difficile mantenere tolleranze ristrette poiché la parte si restringe in modo differente a sezioni diverse. La dimensione della parte ha un impatto quando la dimensione con una tolleranza ristretta è grande (è più facile mantenere tolleranze strette in aree più piccole). Maggiori sono le dimensioni, maggiore è il restringimento complessivo e rende più difficile il controllo e il mantenimento di una tolleranza stretta.

Soluzione

L’identificazione di tolleranze ristrette fin dall’inizio della fase di progettazione consente ai progettisti di determinare i fattori che influenzano le tolleranze di stampaggio a iniezione come la geometria delle parti, le dimensioni dei componenti e caratteristiche come lo spessore delle facce. Il mantenimento di spessori di parete uniformi in tutta una parte è un fattore importante per evitare tassi di restringimento irregolari che portano a deformità e ostacolano l’efficienza della parte e la sua capacità di mantenere tolleranze ristrette.

Nella maggior parte dei casi, è meglio prevedere sul disegno lavorazioni come nervature o fazzoletti di supporto che sono più efficaci per garantire resistenza invece di aumentare lo spessore della parete.

Complessità della parte

La complessità delle parti influisce anche sul flusso di materiale e sulla progettazione degli stampi perché lo riempimento rapido delle parti nello stampo, il mantenimento della temperatura adeguata degli stampi e la gestione del processo di raffreddamento sono importanti per rispettare tolleranze restrittive.

Soluzione

Anche se questo aspetto sarebbe più rilevante per i produttori, è comunque importante tenere a mente questo argomento in fase di progettazione. Si consiglia di rendere il design il più semplice possibile in modo da evitare i sottosquadri. Se la complessità del disegno non può essere evitata, è meglio progettare uno stampo con azioni laterali. Gli strumenti per stampi progettati correttamente svolgono un ruolo importante nel garantire che le parti si raffreddino correttamente e aderiscano a rigorosi standard di tolleranza.

Controllando la pressione di iniezione, la viscosità della resina e il tempo di riempimento dello stampo, i progettisti possono monitorare e regolare le variabili per garantire la giusta pressione, il riscaldamento e il raffreddamento adeguati durante il processo. L’analisi dello riempimento dello stampo è necessaria per previsioni accurate sui fattori che influenzano la tolleranza come le temperature dello stampo, il suo riscaldamento e raffreddamento, il restringimento e la deformazione.

Stampo

Ci sono tre tipi di stampo nello stampaggio a iniezione:

- Stampo a singola cavità – Produce una singola parte per una singola iniezione di plastica

- Stampo a multi cavità – Produce molteplici parti per una singola iniezione di plastica

- Stampi a cavità Family – Produce tutte le parti di un assieme per una singola iniezione di plastica

Il design dello stampo, il materiale dello stampo e le cavità sono i principali fattori che influenzano la capacità di ottenere la tolleranza desiderata. La necessità di riscaldare e raffreddare gli stampi e il numero di cavità degli stessi possono rendere più difficile il rispetto di tolleranze ristrette. Se la progettazione degli stampi non riesce a fornire un raffreddamento coerente e ripetibile, i tassi di restringimento aumentano e portano a tolleranze non adeguate. Ad esempio, gli stampi multiuso o family avranno più cavità e quindi sarà necessario fornire loro più supporto di raffreddamento. Le tolleranze stringenti possono essere impegnative se le cavità di uno stampo sono progettate in modo tale da comportare errori, a causa del progetto stesso o di fattori come la pressione o la temperatura dello strumento.

Soluzione

Anche questo aspetto è più rilevante per i produttori, ma può comunque essere utile per i progettisti. I processi di produzione coinvolgono un numero significativo di fattori che influenzano la fattibilità e la qualità di una parte e i controlli di processo sono un mezzo per calibrare questi fattori in modo da ridurre al minimo le deviazioni.

I sensori di temperatura e pressione incorporati nello stampo svolgono un ruolo chiave nello sviluppo dei controlli di processo, poiché forniscono un feedback in tempo reale su questi parametri, consentendo regolazioni e modifiche rapide se vengono rilevati cambiamenti non accettabili. Una volta che questi fattori sono controllati di conseguenza, le attrezzature dello stampo saranno in grado di creare parti con tolleranze ristrette e deviazioni minime. L’analisi dello stampo è anche un altro metodo per determinare le sue condizioni.

Altre considerazioni

L’aspetto più importante da valutare prima della produzione è determinare se sono necessarie tolleranze stringenti per la parte. Tolleranze ristrette potrebbero non essere necessarie per la progettazione della parte o in base all’uso finale richiesto. I progettisti spesso impostano una tolleranza nel software CAD e tutte le dimensioni rispettano quel valore di tolleranza stretto. In realtà, la parte potrebbe non aver bisogno di tolleranze. Tolleranze più stringenti possono equivalere a un aumento dei costi di produzione e sviluppo.

Conclusione

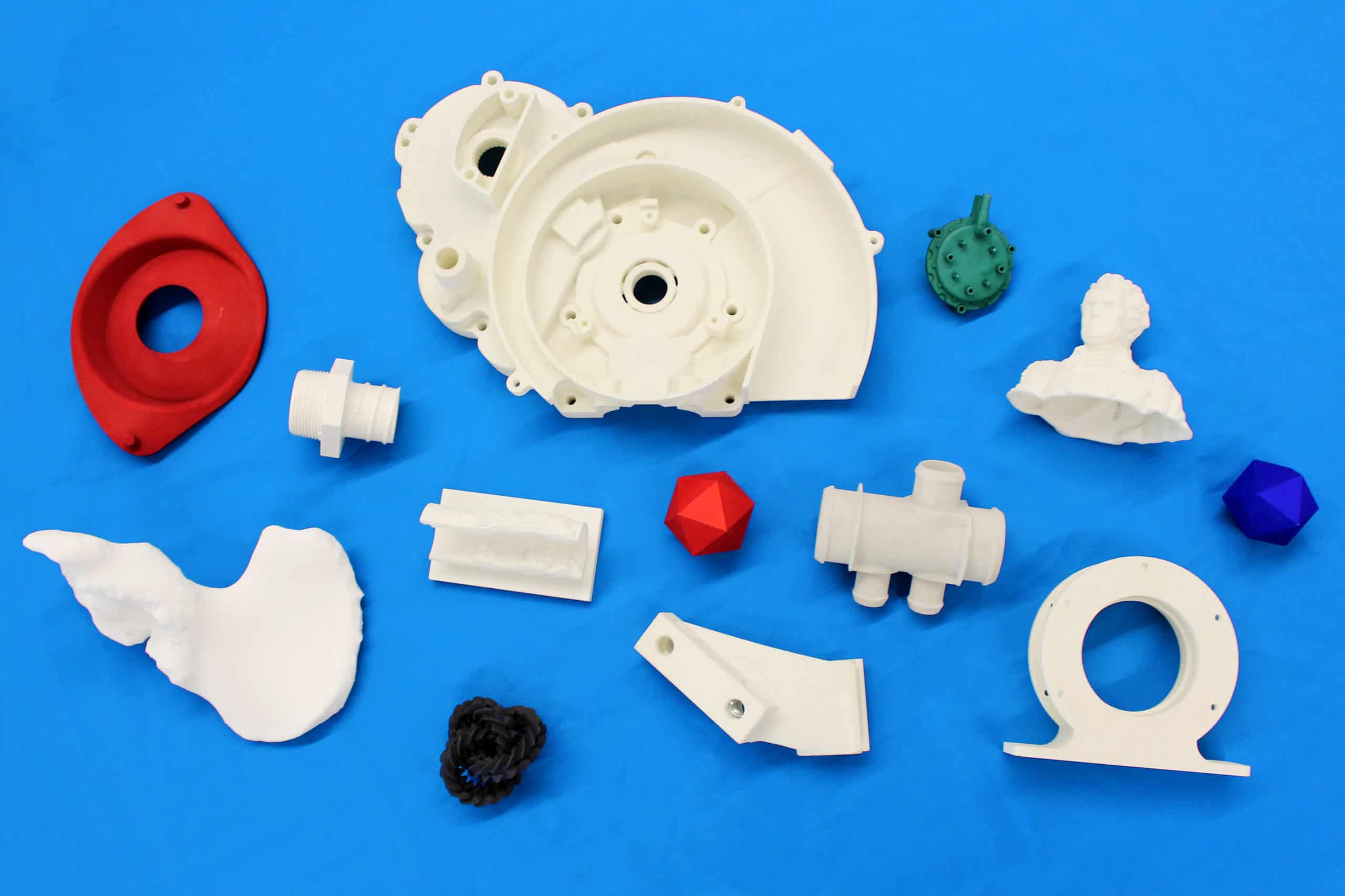

Xometry Europea offre servizi di stampaggio a iniezione online sia per i prototipi che per grandi lotti. Con una rete di oltre 2.000 partner in tutta Europa, Xometry è in grado di fornire parti per stampaggio a iniezione in un massimo di 3 giorni. Caricate i vostri file CAD sul Motore di Quotazione per ricevere un preventivo istantaneo con varie opzioni di produzione disponibili per lo stampaggio a iniezione.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0