La corrosione è definita come il processo naturale che provoca la trasformazione dei metalli in sostanze indesiderate quando essi reagiscono con agenti corrosivi come l’acqua o l’aria.

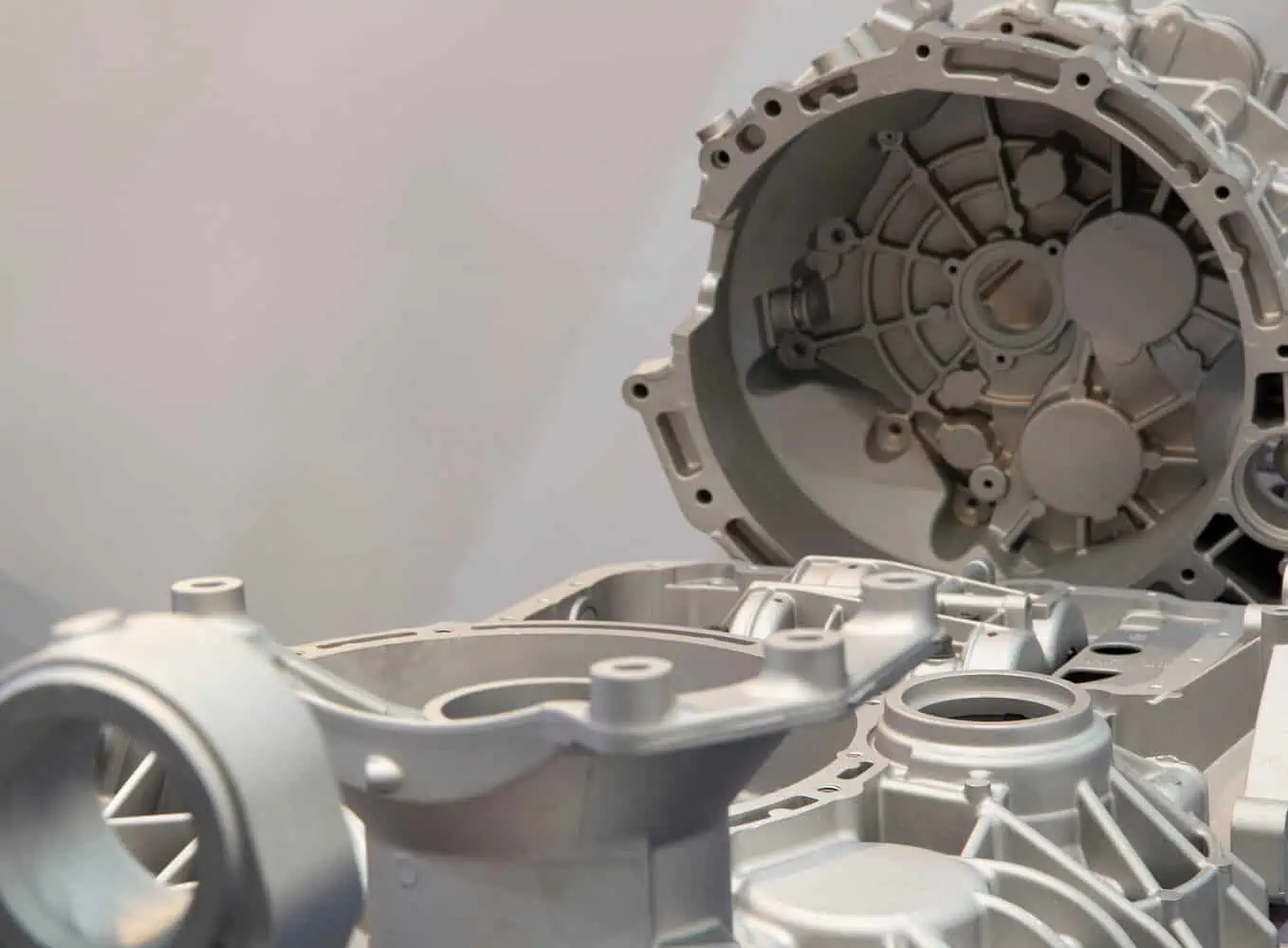

Gli agenti corrosivi convertono il metallo nei rispettivi ossidi, solfuri e idrossidi (es. ruggine nel ferro) che provocano danni e disintegrazione del metallo a partire dalla porzione di metallo esposta fino a diffondersi completamente nel metallo.Le parti metalliche resistenti alla corrosione, invece, resistono a queste reazioni e possono quindi essere utilizzate in diversi ambiti, dalla cucina alla difesa. Per realizzare tali parti, ci sono due soluzioni: scegliere materiali metallici resistenti alla corrosione che vengono solitamente lavorati mediante lavorazione CNC, lavorazioni di lamiera e stampati in 3D tramite sinterizzazione laser diretta dei metalli (DMLS) o migliorare la resistenza delle parti grazie alle opzioni di post-elaborazione .

Metodo 1: Scegliere tra le selezioni di materiali metallici comuni che sono resistenti alla corrosione

Acciaio inox

L’acciaio inox è una famiglia di circa 200 leghe di acciaio con elevata resistenza al calore e alla corrosione. La percentuale di carbonio varia dallo 0,03% all’1,2% mentre la sua caratteristica unica è l’elevata quantità di cromo. L’acciaio inossidabile è costituito da circa il 10,5% di cromo che crea uno strato di ossidazione passiva proteggendo il metallo dalla corrosione.

L’acciaio inossidabile può essere classificato in 3 categorie principali a seconda della sua microstruttura:

- Acciaio inossidabile austenitico: L’acciaio inossidabile austenitico è costituito da almeno il 18% di cromo e l’8-12% di nichel. Possiede anche un mix di azoto, carbonio e molti altri elementi. Il cromo conferisce un’elevata resistenza alla corrosione, mentre l’azoto funge da agente di irrigidimento. Questa gamma di leghe è chiamata acciai inossidabili della serie 300 e le qualità comuni includono l’acciaio inossidabile 304 e l’acciaio inossidabile 316 mentre quest’ultimo è il materiale più resistente alla corrosione.

- Acciaio inossidabile martensitico: Gli acciai inossidabili martensitici contengono solitamente l’11,5-13% di cromo, lo 0,15% di carbonio, lo 0,1% di manganese, molibdeno e zolfo o selenio. La gamma è chiamata serie 400 con la tipologia comune 420A. Il carbonio conferisce resistenza alla lega mentre il basso contenuto di cromo la rende meno resistente alla corrosione rispetto alla serie 300.

- Acciaio inossidabile ferritico: L’acciaio inossidabile ferritico è definito come una classe di leghe inossidabili al cromo rettilineo non temprabile composta da cromo che varia dal 10,5% al 30% e un livello di carbonio inferiore al 20%. Questi acciai non possono essere temprati mediante trattamento termico ma si possono temprare leggermente mediante laminazione a freddo. Anche questi fanno parte della serie 400 mentre il 430A è la qualità tipica.

Acciaio inossidabile Duplex

La lega d’acciaio duplex contiene due diverse fasi come suggerisce il nome. Gli acciai duplex ereditano le migliori proprietà dalle fasi ferritiche e austenitiche e le combinano nel più avanzato metallo resistente alla corrosione. Qualità tipiche sono il S32750 con il 25% di cromo, 7% di nichel e 4% di molibdeno e 2205 con 22% di cromo, 5% di nichel e 3% di molibdeno. Sono utilizzati in varie applicazioni stressanti.

Superleghe

Le superleghe sono leghe metalliche ad alte prestazioni che offrono resistenza alla corrosione ad alte temperature ed eccellenti proprietà meccaniche. Questo è il motivo per cui queste qualità di metalli resistenti alla corrosione sono spesso utilizzate dove sono necessarie prestazioni elevate e resistenza alla corrosione (come l’ambito aerospaziale e medico).

Le superleghe si differenziano per l’elemento principale della matrice:

- Superlega di nichel: le superleghe a base di nichel non solo offrono un’eccellente resistenza alla corrosione, ma offrono anche un’elevata robustezza e resistenza termica grazie al loro basso coefficiente di dilatazione termica. Proprietà uniche come la memoria di forma e l’eccellente lavorabilità rendono questi materiali speciali. L’Inconel 718 ne è un esempio e può essere stampato in 3D

- Superlega di cobalto: le superleghe a base di cobalto offrono punti di fusione più elevati rispetto alle controparti a base di nichel o ferro. Offrono inoltre un’eccellente resistenza alla corrosione a caldo rispetto alle leghe in nichel o ferro. Le superleghe a base di cobalto sono altamente saldabili rispetto a quelle in nichel. Le polveri di cromo cobalto possono essere stampate in 3D.

- Superlega di ferro: le superleghe a base di ferro offrono un’elevata resistenza a normale temperatura ambiente e sono altamente resistenti all’ossidazione, allo scorrimento, all’usura e alla corrosione. Sono molto più economici rispetto ai due precedenti.

Alluminio

L’alluminio ha una forte affinità con l’ossigeno, formando così uno strato di ossido passivo che lo rende resistente alla corrosione. La maggior parte dei gradi di alluminio sono chimicamente resistenti, ma i gradi 1xxx, 3xxx e 5xxx sono i più resistenti. Sono resistenti nell’intervallo di pH compreso tra 4,5 e 8,5, che è in generale il valore corrosivo. L’anodizzazione è un ottimo modo per aggiungere uno strato anticorrosivo all’alluminio normale.

- Serie 1xxx: questo grado è super puro (circa il 99%) e ha la migliore resistenza alla corrosione nelle normali applicazioni.

- Serie 3xxx: il manganese è l’elemento di lega principale della serie 3xxx (leghe Al-Mn – fino a 1,25% Mn) è l’elemento di lega principale di questa serie. Ciò lo rende leggermente meno resistente alla corrosione rispetto all’alluminio 1xxx. Va detto però che il manganese rende la lega duttile. L’alluminio Al-Si1Mg, ad esempio, ha un’elevata resistenza alle cricche da tensocorrosione.

- Serie 5xxx: l’elemento di lega principale in questo tipo di alluminio è il magnesio e ha una resistenza alla corrosione quasi simile a quella dell’alluminio di grado 3xxx. Offre un alto tasso di incrudimento e un’elevata resistenza alla corrosione. Offre inoltre una finitura superficiale brillante.

Leghe in rame

Le leghe di rame hanno un’elevata conduttività termica, resistenza alla corrosione, eccellente durezza e offrono resistenza alle alte temperature. Il rame offre una buona resistenza alla corrosione ed è anche incluso in altre leghe metalliche per migliorare la rispettiva resistenza alla corrosione. I metalli resistenti alla corrosione più comuni nella famiglia delle leghe di rame sono:

- Bronzo: Uno dei materiali più antichi conosciuti è il bronzo. Il bronzo moderno è composto per l’88% da rame e per il 12% da stagno. Il bronzo può contenere anche nichel, manganese, alluminio, silicio, zinco o arsenico. Le piccole quantità di silicio aggiunte alla lega migliorano la resistenza alla corrosione.

- Ottone: Gli ottoni sono leghe di rame e zinco. Possono anche contenere piccole quantità di stagno per conferire proprietà extra resistenti alla corrosione mentre lo zinco può diminuirle. Gli ottoni di solito hanno un’elevata resistenza alla corrosione e una buona resistenza alla trazione e hanno un punto di fusione inferiore rispetto al bronzo o addirittura al rame puro.

Titanio

Il titanio è un metallo altamente durevole ed è ampiamente utilizzato per applicazioni ingegneristiche poiché questo metallo è resistente alla corrosione e ha un buon rapporto resistenza/peso. È il 40% più leggero dell’acciaio, ma robusto come l’acciaio ad alta resistenza.

Come altri materiali metallici resistenti alla corrosione, anche il titanio forma ossidi passivi senza i quali si corrode immediatamente. La proprietà unica del titanio è la sua resistenza al cloro. Il titanio 3.7164 (Titan Grado 5) è un buon esempio di materiale resistente alla corrosione.

Confronto costi di produzione delle parti utilizzando materiali resistenti alla corrosione

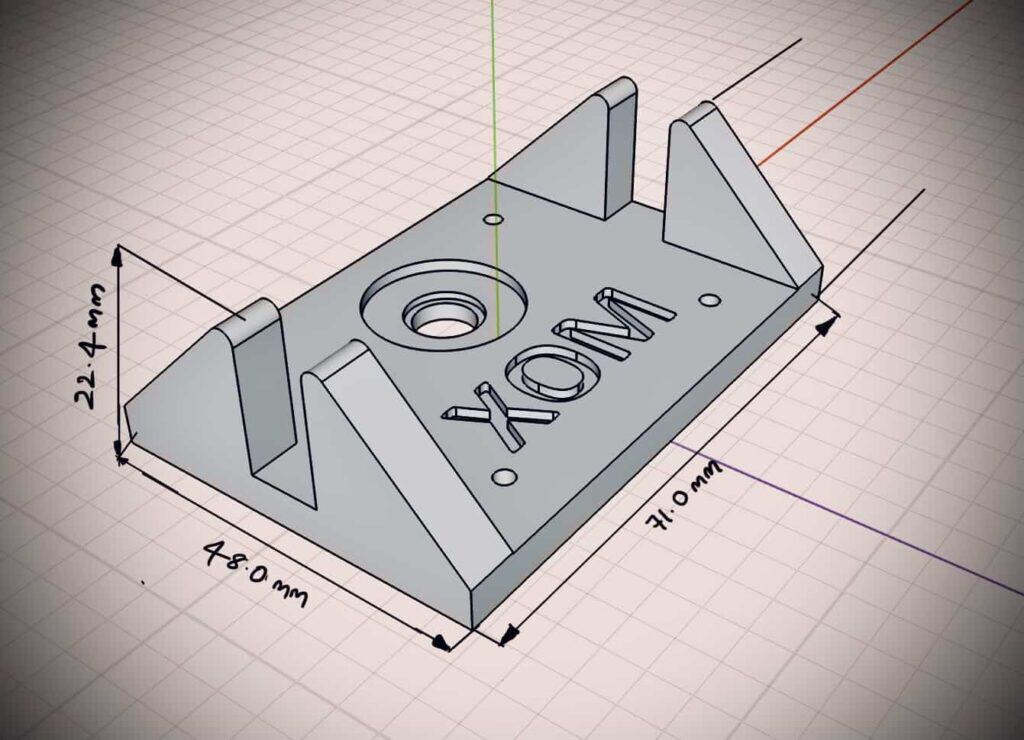

Facciamo un confronto costi di produzione delle parti utilizzando diversi materiali metallici resistenti alla corrosione usando il Motore di Quotazione Istantaneo di Xometry:

| Materiale | Processo di produzione | Costo per una unità | Costo unitario per 10 pezzi | Costo unitario per 100 pezzi |

| Acciaio inox 304 / 1.4301 |

CNC | € 211,61 | € 66,41 | € 23,74 |

| Acciaio inox 316L / 1.4404 |

CNC | € 228,58 | € 72,75 | € 25,68 |

| Acciaio inox 316L / 1.4404 |

DMLS | € 387,12 | € 294,83 | Prezzo su richiesta |

| Alluminio AlSi10mg |

CNC | € 123,07 | € 35,35 | € 13,88 |

| Alluminio AlSi10mg | DMLS | € 174,76 | € 89,19 | € 87,80 |

| Titanio, T6Al4V | CNC | € 705,35 | € 215,06 | € 55,12 |

| Titanio, T6Al4V | DMLS | € 387,12 | € 294,83 | Prezzo su richiesta |

| Inconel 718 | DMLS | € 487,77 | € 333,16 | Prezzo su richiesta |

| Lega di cobalto, CoCr | DMLS | € 522,61 | € 619,15 | Prezzo su richiesta |

Metodo 2: Incrementare la resistenza delle parti alla corrosione con trattamenti di post-elaborazione

La resistenza alla corrosione delle parti lavorate al CNC, in lamiera e stampate in 3D può anche essere migliorata mediante varie opzioni di finitura superficiale:

- Anodizzazione: un metallo in lavorazione (principalmente per parti in alluminio) utilizza la lavorazione di ossidazione per indurire la superficie della parte e aumentarne la resistenza all’usura.

- Processo di verniciatura spray: la vernice spray preserva la parte dalla ruggine, come gli oggetti di uso quotidiano, i quadri elettrici, i tubi, ecc.

- Galvanizzazione: la superficie della parte è rivestita con altro metallo non corrosivo per evitare la ruggine. A volte i metalli resistenti alla corrosione menzionati nella tabella precedente sono rivestiti sui normali metalli per aumentarne la durata.

- Lucidatura della superficie: la lavorazione superficiale viene eseguita su parti lavorate al CNC per rimuovere le bave taglienti che vengono prodotte durante la lavorazione. Si consiglia di lucidare la parte tagliente degli spigoli in una superficie liscia in modo che non sia pericolosa mentre si maneggia la parte.

Conclusione

Xometry Europa offre servizi di lavorazione CNC e stampa 3D di metalli online, per progetti di stampa 3D on-demand, sia per prototipi che per grandi lotti. Con una rete di oltre 2.000 partner in tutta Europa, Xometry è in grado di fornire parti di stampa 3D in un massimo di 3 giorni. Caricate i vostri file CAD sul Motore di Quotazione Istantanea Xometry per ricevere una quotazione istantanea con varie opzioni di produzione disponibili per la lavorazione CNC e la stampa 3D DMLS.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0