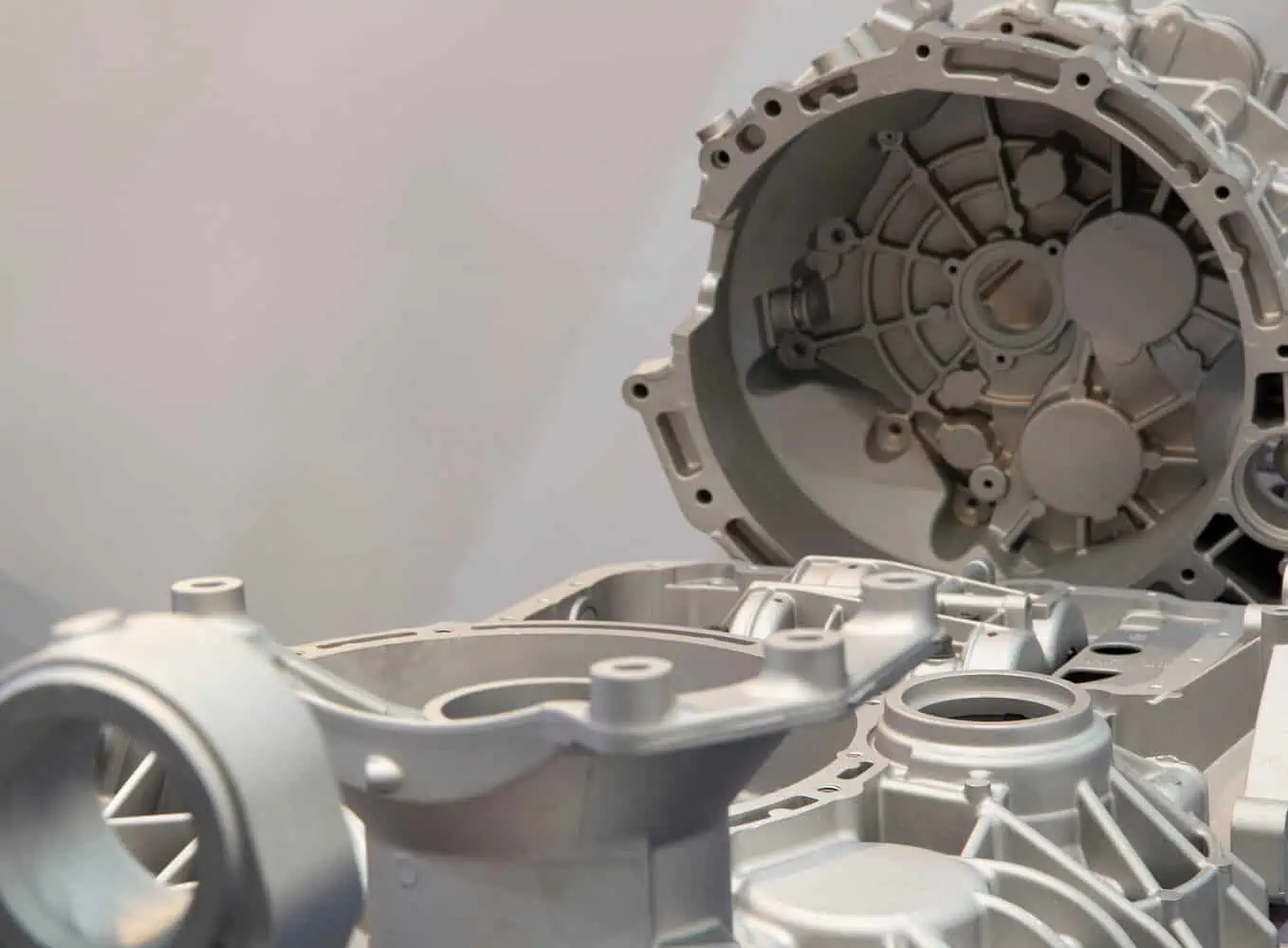

Le moulage sous pression est un procédé permettant de mouler des pièces métalliques robustes et de haute qualité, qui pourront être utilisées dans des applications variées. Si vous êtes à la recherche d’un procédé de fabrication capable de créer des pièces métalliques de la meilleure qualité, alors le moulage sous pression est probablement fait pour vous.

En quoi consiste le moulage sous pression ?

Le moulage sous pression est un procédé de fabrication permettant de produire des pièces métalliques avec un haut degré de précision. Le procédé en lui-même consiste à injecter du métal en fusion à l’intérieur d’un moule, dans lequel le métal adopte la forme voulue alors qu’il se solidifie au fur et à mesure de son refroidissement.

Cette méthode peut être employée pour créer toutes sortes de pièces métalliques, depuis les poignées de portes jusqu’aux mécanismes des blocs moteurs, en passant par certains composants électriques.

Le moulage sous pression est grandement apprécié pour sa capacité à produire des pièces lisses et aux dimensions précises. De plus, le procédé est relativement rapide et rentable, ce qui en fait une option de choix pour de nombreuses applications.

Comment fonctionne le moulage sous pression ?

Le procédé implique plusieurs étapes : conception du moule, préparation des métaux à injecter, injection, moulage et finitions.

Étape 1 – Conception du moule

La toute première étape consiste à créer un moule, aussi appelé « matrice ». Généralement fait en acier ou en aluminium, le moule doit être conçu pour résister à la fois aux hautes températures et aux fortes pressions mises en œuvre dans le procédé de moulage sous pression.

La conception du moule démarre avec le développement d’un modèle CAO, lequel sera utilisé pour fabriquer le moule par usinage CNC (dont on se servira encore ultérieurement).

Étape 2 – Préparation du métal

L’étape suivante consiste à préparer le métal pour l’injection. On utilise habituellement des alliages (d’aluminium, de magnésium ou de zinc) qui seront portés à fusion et transférés dans une poche de coulée.

Étape 3 – Injection

Une fois le métal à l’état liquide, il est injecté dans le moule sous l’effet d’une forte pression. La matière en fusion remplit alors la cavité du moule et refroidit progressivement en adoptant la forme voulue.

Étape 4 – Moulage

Après que le métal se soit solidifié sous le coup du refroidissement, le moule est ouvert et la pièce est éjectée. Bien entendu, pour éviter tout risque de blessure, on s’assurera que la pièce ait suffisamment refroidi avant de la manipuler.

Étape 5 – Finitions

La dernière étape du procédé consiste à mettre la dernière main à la pièce fabriquée. Dans le moulage sous pression, les traitements de surface jouent un rôle primordial car ils peuvent directement influencer la robustesse et les capacités fonctionnelles de la pièce. Parmi les traitements les plus courants, on mentionnera l’anodisation, le revêtement par poudre, le plaquage humide et bien d’autres.

Différents types de moulage sous pression

Il existe différents types de moulage sous pression, chacun ayant ses propres avantages. Les deux variantes de moulage sous pression les plus communes sont le moulage en chambre froide et le moulage en chambre chaude.

Moulage sous pression en chambre froide

Dans ce type de moulage sous pression, le métal en fusion est directement injecté dans la cavité du moule à l’aide d’une machine à chambre froide. On utilisera surtout ce genre de machine quand on a à faire à des métaux avec un point de fusion très élevé (comme l’aluminium) et son principal avantage, c’est qu’on peut l’utiliser avec des métaux variés et que le procédé à froid réduit le taux de corrosion auquel la machine est soumise.

Moulage sous pression en chambre chaude

Le moulage en chambre chaude est la méthode la plus répandue, notamment en raison de sa rapidité d’exécution, plus élevée que la méthode en chambre froide. La machine à chambre chaude employée est généralement utilisée pour les métaux dont le point de fusion est plus bas (comme le zinc).

Qu’il s’agisse de moulage en chambre froide ou en chambre chaude, dans les deux cas, le procédé garantit une haute exactitude et une excellente précision. De plus, les deux procédés sont relativement rapides et d’une bonne rentabilité.

Matériaux adaptés au moulage sous pression

Une fois la décision prise de se lancer dans un projet de moulage sous pression, le choix d’un matériau adapté constituera l’une des décisions les plus importantes à prendre. Le matériau choisi doit pouvoir supporter des températures extrêmes mais aussi les fortes pressions mises en œuvre dans le procédé de moulage, sans parler des exigences relatives à votre application finale.

En outre, il est capital de choisir un matériau compatible avec l’opération de moulage sous pression que vous aurez sélectionné. En considérant les multiples critères à prendre en compte, il apparaît évident que s’associer avec un partenaire expérimenté qui pourra aider à mieux cerner les options les plus pertinentes ne peut être que profitable, voire essentiel.

Ceci étant dit, l’aluminium, le magnésium et le zinc sont les trois matériaux pour le moulage sous pression les plus couramment utilisés, en raison de leur légèreté et de leur résistance :

Alliages d’aluminium

L’aluminium bénéficie également d’une forte résistance à la corrosion, ce qui en fait un excellent choix pour les pièces qui seront exposées aux éléments. Les alliages d’aluminium les plus adaptés pour le moulage sous pression sont :

- Aluminium 46100 / ADC12 / A383 / Al-Si11Cu3

- Aluminium 46500 / A380 / Al-Si8Cu3

Alliages de magnésium

Les alliages de magnésium, comme l’AZ91D, l’AM60B et l’AS41B sont aussi bien adaptés au moulage sous pression, en raison de la valeur élevée de leur rapport résistance sur poids. De plus, ces alliages bénéficient d’une bonne résistance à la corrosion et à l’usure.

Alliages de zinc

Le zinc, par contre, est un excellent conducteur thermique et électrique, ce qui en fait le matériau idéal pour les pièces qui auront besoin d’être réchauffées ou refroidies rapidement.

Avantages du moulage sous pression

Quand il s’agit de produire des pièces métalliques en masse, le moulage sous pression est l’une des méthodes les plus rentables, en plus d’être l’une des plus efficaces. C’est un procédé éprouvé, qui existe depuis des siècles, et dont la popularité s’est récemment accrue alors que les fabricants cherchent de nouveaux moyens de réduire leurs coûts de production.

Voici résumés quelques avantages du moulage sous pression :

- Pour les formes complexes : le moulage sous pression est un procédé pouvant produire des formes complexes avec des tolérances strictes.

- Versatilité : le procédé est versatile et peut être utilisé pour couler différents types de métaux, y compris l’aluminium, le zinc et le magnésium.

- Une cadence de production élevée : le procédé est relativement rapide, ce qui est avantageux dans les cas où le temps est un facteur critique.

- Bonne rentabilité : le procédé est également relativement peu coûteux, ce qui en fait une option rentable pour de nombreuses applications.

- Répétabilité : le procédé bénéficie d’un haut degré de répétabilité, permettant la fabrication en série de pièces satisfaisant à des exigences précises.

Applications du moulage sous pression

Le moulage sous pression est utilisé dans le cadre de nombreuses industries et applications, notamment :

- L’industrie automobile : le moulage sous pression est utilisé de façon intensive dans l’industrie automobile, en particulier pour la fabrication de blocs moteurs, de culasses et de boîtes de transfert.

- L’industrie électrique : elle emploie le moulage sous pression pour une grande variété d’applications. Les pièces métalliques fabriquées sont utilisées pour réaliser des appareillages et des tableaux électriques, ainsi que des disjoncteurs.

- L’industrie aérospatiale : l’industrie aérospatiale est grande consommatrice de pièces moulées sous pression, lesquelles sont utilisées pour fabriquer des composants destinés aux avions et aux navettes spatiales.

- L’industrie de l’électroménager : beaucoup d’appareils électroménagers emploient des pièces moulées sous pression.

- L’industrie de l’ameublement : le moulage sous pression est aussi utilisé dans l’industrie de l’ameublement, en particulier pour réaliser les poignées des tiroirs ou des boutons.

D’autres industries utilisent le moulage sous pression, notamment dans le domaine médical, dans le bâtiment ou dans la fabrication de jouets. La versatilité du procédé en fait une option de choix pour de nombreux composants et produits.

Faire fabriques des pièces en moulage sous pression

Le moulage sous pression est un procédé de fabrication utilisé depuis des siècles et qui demeure encore populaire aujourd’hui, en particulier grâce à sa versatilité et sa capacité à s’accommoder des formes complexes. Le procédé peut être employé pour créer des pièces métalliques destinées à des applications industrielles variées, dans le domaine de l’automobile, de l’aérospatiale, de l’ameublement ou de l’électroménager.

Épaulé par notre réseau étendu de fabricants partenaires, Xometry Europe offre des services de moulage sous pression pour des dizaines de matériaux différents, parmi lesquels de nombreux alliages d’aluminium, de zinc et de magnésium. Rendez-vous sur notre plateforme de devis instantané pour importer vos modèles et recevoir un devis pour vos pièces à commander.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0