La résistance à l’eau est une caractéristique essentielle pour les composants destinés à être exposés à la pluie ou à toute autre forme d’humidité, y compris en cas de contact prolongé (comme avec les bouteilles d’eau). Quand on considère les différentes technologies d’impression 3D, il y a plusieurs facteurs à prendre en considération pour faire en sorte que les pièces obtenues soient résistantes à l’eau : le matériau utilisé, le procédé d’impression 3D employé et les options en termes de traitements post-usinage.

Matériaux d’impression 3D résistants à l’eau

La plupart des matériaux d’impression 3D, comme le PLA, sont sujets à la dégradation en cas de contact prolongé avec l’eau. Cette dernière peut également oxyder les métaux qui se couvriront alors de rouille. Les matériaux dotés d’une bonne résistance à l’eau sont classés comme étant IP 67 ou IP 68, selon l’indice de protection d’enveloppe (Code IP).

Les matériaux d’impression 3D listés ci-dessous peuvent être utilisés afin d’imprimer des modèles 3D résistants à l’eau, et ce sans aucun traitement de surface.

Polypropylène (PP)

C’est un matériau populaire pour la fabrication des contenants alimentaires et des bouteilles, en raison de sa légèreté et de son hydrophobie (à l’inverse des autres matériaux qui ont plutôt tendance à absorber l’eau au fil du temps).

Le polypropylène est très flexible et bénéficie également d’une bonne adhésion inter-couches (permettant ainsi de réduire les espaces entre les couches durant l’impression). En plus d’être résistant à l’eau, il possède en plus une bonne résistance thermique et une bonne endurance aux agressions par les agents chimiques, comme les acides ou les solvants organiques.

Technologie(s) d’impression 3D appropriée(s) : MJF et SLS

Nylon PA 12

Ce matériau est doté d’une bonne élasticité et d’une forte résistance aux impacts, en plus d’une excellente résistance aux agents chimiques, aux alcools, aux huiles, aux hydrocarbures et aux détergents. Relativement stable face aux conditions météorologiques et au rayonnement UV, le PA12 bénéficie aussi d’une certaine étanchéité et, globalement, d’un bon rapport qualité prix. Ce matériau n’est cependant pas adapté à un contact prolongé avec l’eau et nécessite certains traitements de surface spécifiques, comme un revêtement époxy, afin de garantir une meilleure résistance à l’eau sur la durée.

Technologie(s) d’impression 3D appropriée(s) : SLS et FDM

ABS

Ce matériau est excellent pour toutes les impressions résistantes à l’eau. L’ABS est un matériau très robuste et fortement résistant aux impacts, avec une température de transition vitreuse d’environ 105°C. Il est hautement résistant aux acides en solution aqueuse (phosphoriques ou chlorhydriques). Cependant, il peut être endommagé suite à une exposition au soleil. On l’utilise généralement dans la fabrication de tuyaux de drain ou pour les circuits anti-incendies.

Technologie(s) d’impression 3D appropriée(s) : FDM

Polycarbonate (PC)

Le polycarbonate est un matériau clair, doté d’une bonne résistance aux impacts. Il est idéal pour la fabrication des biberons ou des bouteilles d’eau réutilisables.

Le polycarbonate possède une structure amorphe, ce qui le rend robuste, stable et résistant aux impacts, avec en plus de bonnes propriétés électriques. Sa plage d’utilisation en température est assez étendue et sa température de fléchissement sous charge est de 140°C.

Technologie(s) d’impression 3D appropriée(s) : FDM

PETG

Le PETG bénéficie d’une résistance significative aux agressions chimiques, en plus d’une bonne durabilité et d’une certaine facilité à être mis en forme. Légèrement flexible, sa résistance aux impacts est relativement bonne et il fait très bien barrage à l’eau et à l’humidité. Il peut être travaillé à des températures peu élevées, ce qui le rend particulièrement populaire pour la fabrication des applications grand public.

On utilise le PETG pour fabriquer des contenants alimentaires et des bouteilles pour les boissons.

Technologie(s) d’impression 3D appropriée(s) : FDM

ASA (Acrylonitrile styrène acrylate)

C’est un thermoplastique amorphe, doté d’une résistance améliorée à l’eau. Il est largement utilisé dans l’impression 3D en raison de sa résistance aux UV et de ses excellentes propriétés mécaniques. L’ASA bénéficie d’une bonne résistance aux attaques chimiques et à la chaleur, avec une température de transition vitreuse de 108°C.

Technologie(s) d’impression 3D appropriée(s) : FDM

Stainless Steel 316L / 1.4404

La très faible teneur en chrome dans cet acier inoxydable le rend résistant à l’eau. Il résiste aussi particulièrement bien à l’oxydation (rouille) mais il peut, cependant, être endommagé par les solutions aqueuses de chlore. Il est communément utilisé dans l’industrie de transformation des produits alimentaires et pour la fabrication d’équipements de laboratoire, d’échangeurs thermiques, de boulons et d’écrous.

Technologie(s) d’impression 3D appropriée(s) : DMLS

Comparatif des coûts de fabrication de pièces à base de matériaux résistants à l’eau

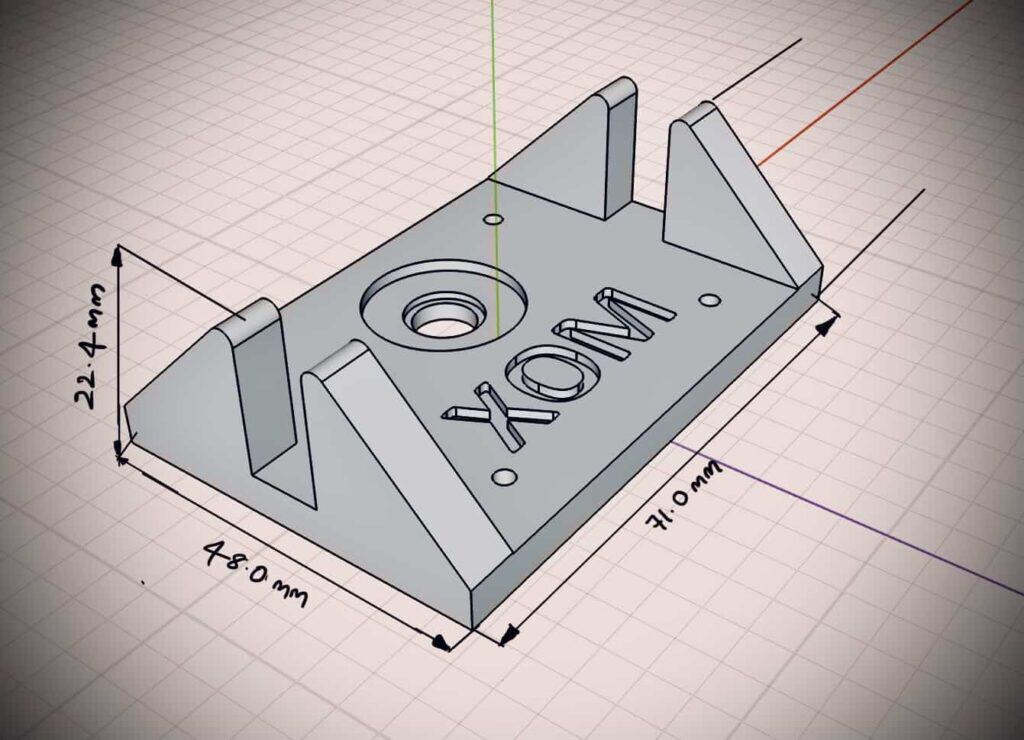

Dans cette partie, nous effectuerons un comparatif des coûts mis en oeuvre pour l’impression 3D de pièces à base de matériaux résistants à l’eau disponibles sur la plateforme de devis instantané de Xometry :

| Matériau | Technologie d’impression 3D | Prix à l’unité | Prix unitaire pour 10 pièces | Prix unitaire pour 100 pièces |

| Polypropylène | MJF | € 51,00 | € 11,72 | € 8,89 |

| Polypropylène | SLS | € 51,00 | € 31,57 | € 30,69 |

| Nylon PA 12 | SLS | € 20,96 | € 15,03 | € 12,73 |

| Nylon PA 12 | FDM | € 18,70 | € 10,35 | € 5,63 |

| ABS | FDM | € 9,13 | € 6,34 | € 2,57 |

| Polycarbonate | FDM | € 34,45 | € 25,89 | € 25,03 |

| PETG | FDM | € 10,84 | € 4,28 | € 3,32 |

| ASA | FDM | € 18,75 | € 6,60 | € 3,99 |

| Acier inoxydable 316L / 1.4404 | DMLS | € 387,12 | € 294,83 | Prix sur demande |

Technologies d’impression 3D pour des impressions résistantes à l’eau

Les technologies d’impression FDM (Fused Deposition Modeling ou « dépôt de fil fondu » en français), SLA (stéréolithographie) et SLS (Selective Laser Sintering ou « frittage sélectif au laser ») sont les meilleurs procédés disponibles pour la fabrication de pièces résistantes à l’eau. Les techniques mentionnées ci-dessous peuvent être principalement appliquées pendant l’impression FDM, afin de garantir une meilleure résistance à l’eau du produit fini.

Épaisseur de couche

Les impressions effectuées avec une épaisseur de couche de 0,15 mm permettent d’obtenir une bonne résistance à l’eau, en plus d’une bonne qualité d’impression. Il est possible de réduire la porosité d’une pièce en augmentant l’épaisseur des parois. Ceci peut être réalisé avec une hauteur de couche réduite, un remplissage suffisamment dense et une température élevée.

Renforcement de la coque

Une règle empirique stipule que l’accroissement du nombre de périmètres permet d’augmenter les probabilités d’obtenir une pièce résistante à l’eau (le périmètre étant défini comme le nombre de « fils », ou contours, nécessaires pour réaliser une paroi). En effet, une combinaison de 4 à 6 périmètres, couplés à une épaisseur de paroi de 3 mm est une bonne approche pour les pièces étanches. Cependant, la limite en termes de périmètres est variable selon les matériaux. Il faudra donc veiller à adapter ce paramètre en fonction du matériau d’impression choisi.

Augmentation de la température d’impression

Des températures plus élevées peuvent permettre une meilleure adhérence des couches entre elles, réduisant ainsi l’espacement entre ces dernières, et donc les chances de voir se produire des infiltrations d’eau.

Traitements post-usinage pour des pièces résistantes à l’eau

Les traitements post-usinage sont une méthode éprouvée afin de garantir une résistance à l’eau suffisante pour les applications considérées.

Polissage à la vapeur

Ce procédé permet de fondre les couches entre elles, supprimant ainsi les éventuels écarts qu’il pourrait y avoir et renforçant ainsi l’étanchéité de la pièce. Il consiste à appliquer un solvant sur une surface réalisée à partir d’un matériau soluble. Naturellement, le type de solvant à employer varie en fonction dudit matériau d’impression utilisé.

Ce traitement de surface est adapté aux impressions réalisées avec les technologies MJF et SLS.

Revêtement époxy

Avant d’appliquer l’époxy, il est capital que la surface de la pièce imprimée en 3D soit la plus lisse possible, généralement grâce à un sablage et un polissage en règle, afin de garantir une bonne accroche du revêtement. Une résine époxy à deux composants est le traitement idéal pour obtenir une bonne résistance à l’eau, la fluidité du produit permettant de combler tous les vides, fissures et espaces dans la pièce imprimée en 3D. Après durcissement, l’époxy forme une couche rigide et étanche.

Conclusion

L’offre de Xometry Europe ne comprend pas seulement les matériaux et les technologies d’impression 3D pour la fabrication de pièces fonctionnelles, résistantes à l’eau et de haute qualité, mais aussi les traitements requis en post-usinage. Rendez-vous sur notre plateforme de devis instantané pour importer vos modèles 3D et explorer les différentes options offertes en termes de matériaux, technologies et finitions.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Télécharger

Télécharger