Que vous soyez à la recherche d’un matériau léger mais résistant, ou capable de supporter des températures extrêmes, vous trouverez tous les matériaux dont vous aurez besoin pour le moulage sous pression parmi les alliages d’aluminium ou de zinc les plus répandus que nous avons listés ci-dessous.

Matériaux pour le moulage sous pression et leurs propriétés

| Type d’alliage | Matériaux | Propriétés |

| Aluminium | AC 46100 | Bon marché, non corrosif, point de fusion bas, très facile à souder |

| Aluminium | AC 46500 | Fortement ductile, excellent rapport résistance sur poids, approprié pour les pièces automobiles et électriques |

| Aluminium | ADC 12 | Point de fusion élevé, coûteux, endurant à la corrosion |

| Aluminium | ADC 10 | Anti-soudure, excellente résistance et usinabilité, bon marché |

| Aluminium | A380 | Facile à usiner, fortement ductile, endurant à l’usure |

| Aluminium | A383 | Compatible avec les traitements thermiques, bonne usinabilité, facilité à couler et à mouler |

| Aluminium | A360 | Hautement résistant, endurant à la corrosion, ductile, souple |

| Aluminium | Al-Si8Cu3 | Hautement résistant, bonne conductivité électrique, approprié pour l’industrie aérospatiale |

| Aluminium | Al-Si11Cu3 | Bonne résistance, bonne conductivité électrique, endurant à la corrosion, facile à usiner |

| Zinc | Zamak 2 | Point de fusion bas, bonne ductilité, approprié pour les pièces d’architecture complexe |

| Zinc | Zamak 3 | Bonne stabilité dimensionnelle, facile à usiner, approprié pour la fabrication de mécanismes, de jouets et de composants électriques |

| Zinc | Zamak 4 | Point de fusion élevé, idéal pour la fabrication de pièces détachées, faible coefficient de dilatation thermique |

| Zinc | Zamak 5 | Excellente résistance aux chocs, excellente ductilité, grande facilité à couler et à mouler |

| Zinc | Zamak 7 | Point de fusion bas, excellente fluidité, très bonne stabilité dimensionnelle |

| Magnesium | AZ91D | Approprié pour les industries aérospatiale, électronique et automobile, bon rapport résistance sur poids, facile à couler et à mouler |

| Magnesium | AM60B | Faible densité, léger, bonne rigidité |

| Magnesium | AS41B | Non toxique, point de fusion élevé, excellente conductivité électrique |

Matériaux pour le moulage sous pression disponibles chez Xometry

Sont listés ci-dessous quelques-uns des matériaux les plus communément utilisés chez Xometry dans le cadre de la fabrication par moulage sous pression :

| Matériau | Désignation(s) alternative(s) | Résistance à la traction [MPa] | Allongement à la rupture [%] | Dureté |

| Aluminium 46100 / ADC 12 / A383 / A360 / Al-Si11Cu3 | – | 310 | 3.5 | 75 |

| Aluminium 46500 / ADC 10 / A380 / Al-Si8Cu3 | – | 317 | 2.5 | 80 |

| Zamak 2 | ZnAl4Cu3 | 359 | 7 | 100 |

| Zamak 3 | ZnAl4 | 283 | 10 | 82 |

| Zamak 4 | – | 317 | 7 | 86 |

| Zamak 5 | ZnAl4Cu1 | 328 | 7 | 91 |

| Zamak 7 | ZnAl4Ni | 283 | 13 | 80 |

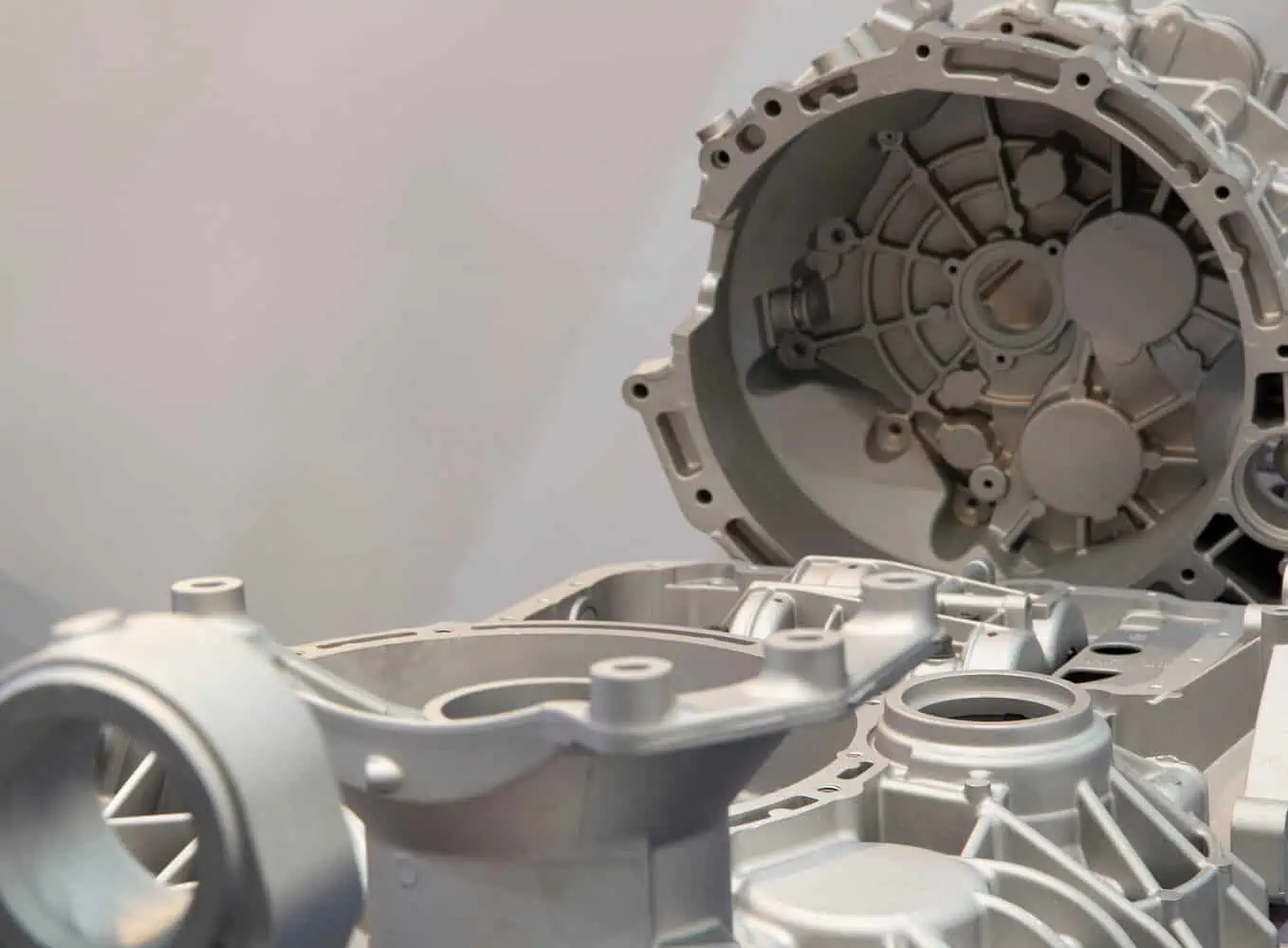

Alliages d’aluminium pour le moulage sous pression

L’aluminium est un des matériaux les plus largement utilisés pour le moulage sous pression, en particulier car il offre un bon compromis entre la résistance et le poids. Peu coûteux, il est aussi endurant à la corrosion, ce qui en fait un bon candidat pour les applications utilisées en extérieur.

Cela dit, l’aluminium est désavantagé par un point de fusion relativement bas par rapport à d’autres matériaux, ce qui le rend impropre aux applications opérant à de hautes températures. Certains de ses alliages compatibles avec le moulage sous pression sont présentés ci-dessous :

AC 46100

L’AC 46100 est un alliage d’aluminium très largement utilisé dans le moulage sous pression en raison de sa bonne résistance, de sa dureté et de sa facilité de soudage. Il bénéficie en plus d’une excellente résistance à la corrosion et à l’usure, ce qui en fait un bon candidat pour les applications nécessitant ce genre de propriétés.

Cependant, à cause de son point de fusion assez bas, l’AC 46100 n’est pas recommandé pour les applications opérant à de hautes températures.

AC 46500

L’AC 46500 est un alliage d’aluminium hautement résistant, principalement utilisé pour la production de pièces moulées sous pression. Parmi ses propriétés, on pourra citer : une forte ductilité, une bonne endurance à la corrosion et un rapport résistance sur poids élevé.

Les applications typiques de l’AC 46500 incluent : les pièces automobiles, les composants électriques et les machines industrielles. Sa forte résistance et sa grande endurance à la corrosion font qu’il est aussi souvent utilisé dans l’aérospatiale.

ADC 12

L’ADC 12 est un alliage offrant une bonne résistance à la corrosion et permettant le moulage sous pression de pièces faciles à souder. Son point de fusion, plus élevé que celui de l’AC 46100, en fait un meilleur candidat pour les applications opérant à hautes températures. Il est, en revanche, moins résistant que l’AC 46100 tout en étant plus coûteux.

ADC 10

L’ADC 10 est l’alliage d’aluminium le plus communément employé quand il s’agit de mouler sous pression des pièces avec un haut degré de précision. Les moulages en ADC 10 bénéficient également d’une forte robustesse, d’une bonne résistance et d’une bonne versatilité. Ses propriétés anti-soudure et son excellente usinabilité en font un alliage très populaire, notamment pour la fabrication de pièces automobiles, d’équipements sportifs, de jouets, de pièces d’imprimantes et d’instruments divers.

A380

L’alliage d’aluminium A380 bénéficie d’une forte résistance et d’une très bonne ductilité, ce qui en fait un excellent choix pour de nombreuses applications. Sa très forte endurance à la corrosion et à l’usure permet d’obtenir des moulages adaptés aux conditions extrêmes.

De plus, l’A380 est un matériau facile à usiner, à souder et à réparer. Les pièces les plus communément fabriquées dans ce matériau sont les blocs moteurs, les boîtes de transmission et certains composants structurels.

A360

Cet alliage d’aluminium est généralement utilisé pour les pièces nécessitant une très bonne fluidité et une excellente étanchéité. Les produits fabriqués dans cet alliage bénéficient d’une forte résistance à la traction et d’une très bonne endurance à la corrosion, y compris en cas de fortes températures.

L’A360 est plus ductile que la plupart des alliages d’aluminium, et est principalement utilisé dans le cadre d’applications fortement soumises à des chocs.

Al-Si8Cu3

L’Al-Si8Cu3 est un alliage d’aluminium de forte résistance. C’est un matériau hautement endurant à la corrosion et qui est souvent utilisé pour fabriquer des pièces moulées sous pression destinées à l’industrie aérospatiale. De faible densité tout en ayant un rapport résistance sur poids élevé, l’Al-Si8Cu3 est aussi très endurant à la fatigue et aux craquelures. De plus, son faible coefficient de dilatation thermique en fait le candidat idéal pour toute application opérant à hautes températures.

Al-Si11Cu3

L’Al-Si11Cu3 se compose d’aluminium (Al) à 90,5%, de silicium (Si) à 10,0% et de cuivre (Cu) à 3,0%. Avec une résistance à la traction de 310 MPa et un point de fusion à 577°C, il est relativement facile à couler, à mouler et à usiner.

L’Al-Si11Cu3 est utilisé dans l’industrie automobile pour la fabrication des roues et de toute autre pièce nécessitant une forte résistance et une bonne endurance à la corrosion. On l’utilise également dans l’industrie électronique pour la fabrication des connecteurs ou de pièces exigeant une bonne conductivité électrique.

Alliages de zinc pour le moulage sous pression

Le zinc est un matériau résistant et robuste, souvent utilisé pour mouler de petites pièces. Il permet de bénéficier d’un état de surface de haute qualité. Son point de fusion élevé le rend idéal pour les applications opérant à hautes températures.

Cependant, le zinc est assez friable et a une certaine tendance à la corrosion.

Zamak 2

Le Zamak 2 est un alliage de zinc spécialement utilisé pour le moulage sous pression de petites pièces. Son point de fusion est relativement bas (427°C). Il est assez ductile et peut être facilement moulé en pièces complexes.

Cet alliage de zinc est typiquement utilisé pour la fabrication de petites pièces délicates, comme celles utilisées dans les modèles réduits ou les bijoux fantaisie. On peut également l’utiliser pour des pièces plus grandes, comme les poignées de porte ou les appliques.

Zamak 3

Cette alternative peu coûteuse aux autres matériaux possède de nombreux avantages. À titre d’exemple, il est très endurant à la corrosion, ce qui en fait un excellent candidat pour les applications utilisées en extérieur. De plus, son point de fusion relativement bas le rend plus facile à travailler. Le Zamak 3 bénéficie d’une bonne stabilité dimensionnelle, ce qui veut dire que sa forme se maintient bien, même sous contraintes.

La relative solidité et résistance de cet alliage font qu’il est potentiellement utilisable dans de nombreux segments industriels. Parmi ses utilisations les plus communes, on pourra citer : les composants électriques, certains mécanismes, les jouets et les poignées de porte.

Zamak 4

Cet alliage est doté de bonnes propriétés mécaniques. Couplées à un point de fusion élevé, cela en fait un bon candidat pour la fabrication de pièces pour les moteurs, d’outillages thermiques ou électriques et de dispositifs électroniques portables. Sa résistance à la corrosion et son faible coefficient de dilatation thermique le rendent peu sujet à la déformation durant les opérations de moulage sous pression. Le Zamak-4 est composé de zinc à 97,5%, d’aluminium à 2%, de cuivre à 0,3% et de magnésium à 0,2%.

L’addition d’aluminium confère à l’alliage un point de fusion plus élevé et une plus forte résistance que le zinc pur. Le cuivre et le magnésium, de leur côté, améliorent la compatibilité de l’alliage avec le moulage, en le rendant plus malléable.

Zamak 5

Le Zamak-5 est un alliage de zinc versatile pouvant être utilisé dans tout un panel d’applications, en raison notamment de ses bonnes propriétés mécaniques et de sa facilité à être coulé et moulé. Il est composé de zinc à 97% et d’aluminium à 3%, et il est reconnu pour sa grande ductilité et sa forte résistance aux chocs.

La densité de cet alliage est de 7,1 g/cm3 pour une résistance à la traction de 310 MPa. Sa conductivité thermique est de 116 W/m-K. Les applications les plus courantes de cet alliage sont les pièces automobiles, les composants électriques et les biens de consommation courante.

Zamak 7

Le Zamak-7 est un alliage de zinc hautement résistant, parfait pour le moulage sous pression. Facile à mouler en raison de son point de fusion plus bas que les autres alliages, il bénéficie en plus d’une excellente fluidité, ce qui en fait un choix idéal pour les pièces délicates à la géométrie complexe. Enfin, son endurance à la corrosion et sa stabilité dimensionnelle sont aussi très bonnes.

Parmi les pièces fabriquées avec cet alliage, on pourra mentionner certains mécanismes, des leviers, des boutons et des poignées. Il se compose de zinc à 97%, d’aluminium à 3% et de cuivre à 0,2%. Sa conductivité thermique est la même que celle du Zamak-5.

Il existe d’autres alliages de zinc qui sont aussi largement employés dans l’industrie du moulage sous pression, comme le ZA-8, le ZA-12 et le ZA27.

Commander vos pièces moulées sous pressions

En tant que leader sur le marché des plateformes de fabrication à la demande, Xometry offre des services de moulage sous pression employant les technologies les plus récentes et des équipements à la pointe. Si vous désirez commander des pièces moulées sous pression, importez vos fichiers CAO sur notre plateforme de devis instantané afin d’obtenir un devis pour votre projet dans les 48 heures.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0