En tôlerie, les coûts de production globaux dépendent à la fois du prix des matières premières et des frais d’usinage, les premiers ayant l’impact le plus important. C’est pourquoi l’imbrication des pièces dans le fichier de conception est une étape cruciale dans la réalisation d’un projet en tôlerie.

En quoi consiste cette imbrication pour les découpes en tôlerie ?

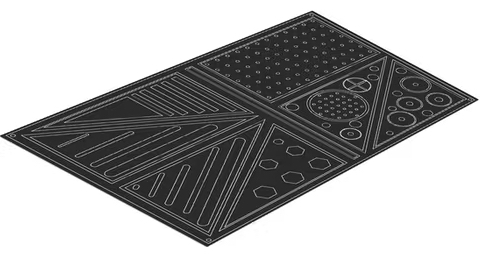

Dans le cadre de la fabrication industrielle, le verbe « imbriquer » implique de réaliser plusieurs pièces à la fois à partir d’une unique feuille de tôle, ce qui permet d’optimiser la production, notamment en réduisant le taux de déchet. Cette pratique est communément employée dans l’industrie pour contrôler les coûts et diminuer la quantité de déchets produits.

Le transfert de fichiers DXF est la méthode préférée pour nos services de découpe en tôlerie. Des logiciels CAO spécialisés sont capables de procéder automatiquement à l’imbrication des pièces et à l’export du DXF nécessaire à la poursuite des opérations.

Faut-il emboîter les pièces ?

Avant d’aborder les meilleures pratiques, prenons un peu de recul et demandons-nous si nous devrions faire l’effort d’imbriquer nos pièces. La réponse à cette question dépend principalement de votre origine.

Par exemple, si vous êtes un fabricant, les fichiers d’imbrication pour la découpe de tôles sont assez courants et souvent nécessaires pour tirer le meilleur parti des matériaux disponibles et optimiser la production.

Du point de vue de l’acheteur qui cherche à fabriquer des pièces, il est important de se rappeler que la plupart des ateliers de découpe de tôle ont déjà les moyens et l’habitude des pièces imbriquées. En fait, dans certains cas, cela peut empêcher le fabricant de recevoir un fichier déjà imbriqué, car cela l’enferme dans une configuration prédéfinie qui peut être loin d’être idéale.

Par exemple, de nombreux fabricants de pièces en tôle travaillent avec des matériaux dans lesquels des pièces ont déjà été découpées. Ils peuvent être contraints d’utiliser un matériau entièrement nouveau au lieu d’un matériau qu’ils auraient pu utiliser au maximum en imbriquant les pièces. Les fabricants sont également plus au fait de la taille des matériaux, des limites des machines, etc.

En bref, il est parfois plus facile pour les deux parties d’envoyer les pièces sous forme de fichiers individuels. Dans certains cas, il est judicieux pour un client d’imbriquer ses pièces à l’avance, par exemple lorsque le fichier imbriqué consommera une feuille entière de matériau ou lorsque le client fournit son propre matériau.

L’impact de la géométrie et du positionnement. Exemples pratiques avec le moteur de devis instantané

Exemple 1

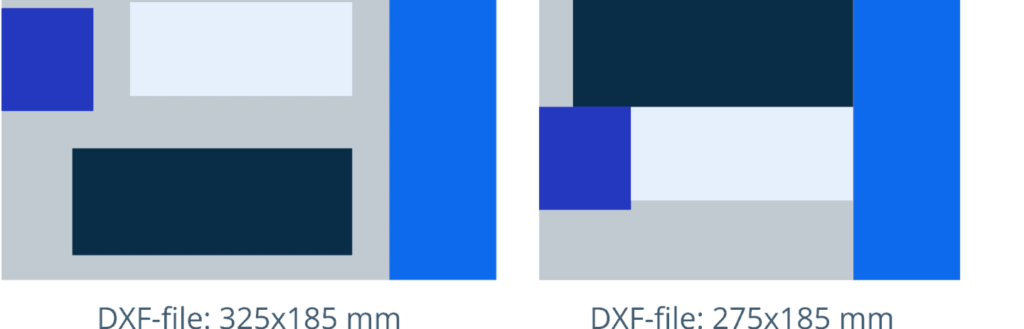

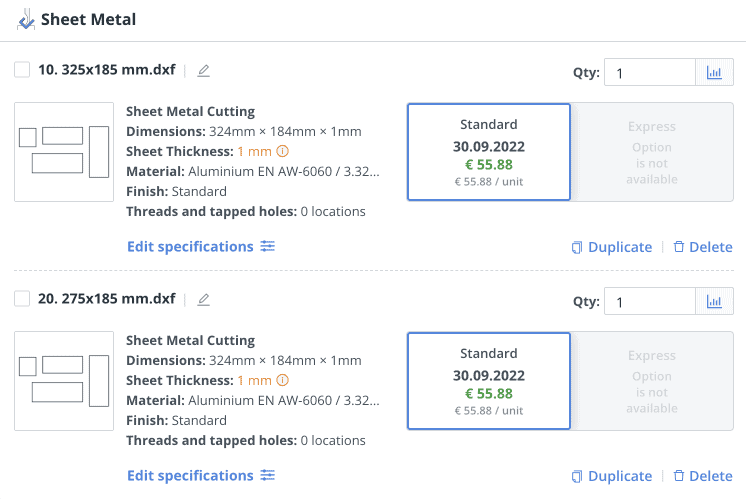

Le choix d’imbriquer ou non vos pièces dépend principalement de leur géométrie. Les illustrations ci-dessous nous aideront à démontrer quand l’imbrication est un outil de réduction des coûts et quand elle ne l’est pas.

Nous avons créé deux fichiers DXF différents avec des pièces de même taille mais disposées différemment :

- Dans le premier fichier, les pièces sont disposées plus largement et occupent une feuille plus grande

- Dans le second, elles sont placées côte à côte et occupent une feuille plus petite.

Nous avons téléchargé ces fichiers dans le moteur de devis instantané (IQE) avec les mêmes paramètres : matériau, épaisseur de la tôle, finition, etc. L’algorithme a reconnu ces deux fichiers différents comme étant identiques et a renvoyé le même prix :

Cela s’explique par le fait que l’algorithme ne reconnaît que l’espace « utile » occupé par les pièces. Ainsi, si vous divisez les mêmes pièces en plusieurs fichiers et que vous les téléchargez dans le moteur de devis instantané, le prix total reste le même.

Mais il serait plus pratique pour les fabricants de travailler avec des fichiers séparés. Ils pourront disposer eux-mêmes les pièces lors de la mise en place de l’équipement en tenant compte des feuilles de métal dont ils disposent.

Exemple 2

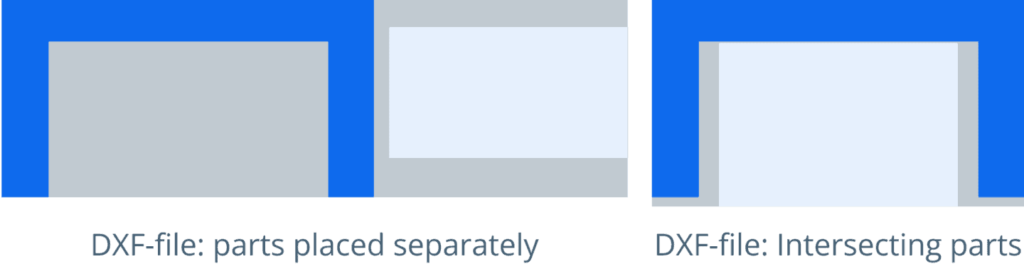

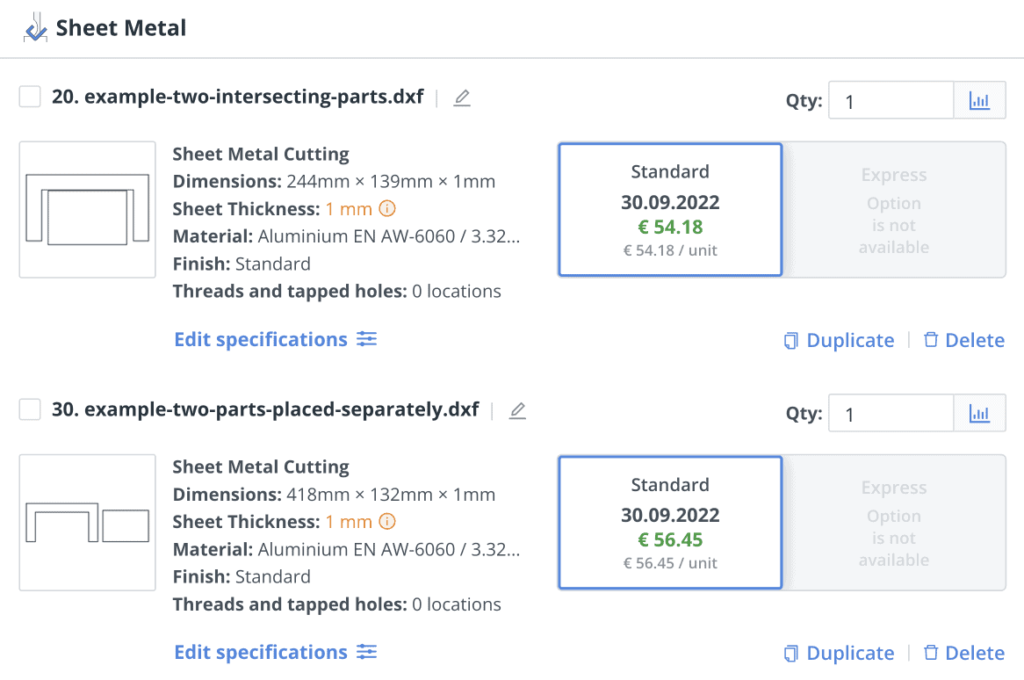

Pour le deuxième exemple, nous avons utilisé deux autres fichiers DXF différents :

- Dans le premier fichier, les pièces sont disposées séparément

- Dans le deuxième fichier, les boîtes de délimitation des mêmes pièces se croisent

Cette fois, l’IQE a reconnu les fichiers différemment et nous a donné un meilleur prix pour le fichier dont les parties se chevauchent :

En bref, si les boîtes de délimitation des composants individuels ne peuvent pas occuper le même espace, vous ne tirerez aucun avantage de l’imbrication des pièces dans le même fichier.

Xometry et les fichiers imbriqués pour les découpent en tôlerie

Comme mentionné précédemment, la meilleure façon de créer des fichiers imbriqués pour la tôlerie est d’avoir recours à un logiciel CAO dédié capable de convertir automatiquement un modèle standard vers un modèle imbriqué, dans un fichier DXF. Quand vient le moment de faire faire un devis pour vos pièces imbriquées, il vaut mieux garder à l’esprit les avantages et recommandations suivantes :

Avantages des fichiers imbriquées :

- Permet d’ouvrir un devis pour plusieurs pièces sur une seule ligne au lieu d’avoir une ligne par pièce

- Permet d’éviter l’import de plusieurs modèles ou configurations

- Permet d’éviter les configurations fastidieuses en sélectionnant le matériau, les traitements et les autres options pour une seule ligne d’article

Précautions à prendre avec les fichiers imbriqués :

- Toutes les pièces imbriquées doivent être du même matériau, avec la même épaisseur et soumises aux mêmes traitements

- Les pièces doivent être soigneusement imbriquées selon le processus d’inspection formel tel que mentionné dans le rapport de mesure des dimensions. À ce titre, importer un dessin 2D pour chaque composant peut être un atout pour faciliter les inspections

- Dans le cadre de la découpe au laser, il faudra veiller à conserver une marge de 6,5 mm, avec un espacement de 0,8 mm entre chaque pièce

- Afin d’éviter de perdre certains composants imbriqués de fabrication complexe et délicate (ou simplement trop petits), il est recommandé d’ajouter des pattes de rupture sur toutes les pièces inférieures à 50 mm

Les bonnes pratiques pour créer un fichier DXF imbriqué dans le cas des projets de tôlerie

1. Rectifier les erreurs de conception habituelles

Il est crucial d’éliminer soigneusement les erreurs de conception potentielles qui pourraient aboutir à un fichier inutilisable, lequel participerait à ralentir l’intégralité du processus de production. Les corrections opérées en phase de conception ont un coût minime, comparées à celles qui devront être faites en phase de fabrication.

C’est pourquoi il vaut mieux créer un fichier vierge de toute erreur avant de le transférer pour l’établissement du devis et le lancement de la production. Les erreurs les plus fréquentes sont listées ci-dessous :

- Présence d’éléments dupliqués : lignes, courbes, points, etc.

- Présence d’annotations à retirer : cartouche, notes et dimensions

- Géométrie ouverte : courbes ouvertes, lignes disjointes, etc.

- Présence de lignes dont la longueur est inférieure à zéro

Astuce : les modèles devront être exportés sous forme de polyligne (lignes polygonales) pour garantir que tous les éléments de la géométrie sont bien fermés. Toujours s’assurer que les éléments extérieurs à la géométrie (texte, titres, lignes auxiliaires) soient bien retirés.

2. Éviter l’utilisation des splines

Les splines sont souvent utilisées en CAO, notamment pour produire des géométries complexes (comme les engrenages). Cependant, les bancs d’usinage CNC fonctionnent en G-Codes et ne comprennent, de fait, que les mouvements linéaires ou circulaires.

Les splines sont alors interprétées comme des arcs ou des lignes, ce qui entraîne une perte tant au niveau de la précision que de l’exactitude dimensionnelle.

Astuce : dans la mesure du possible, il faudra remplacer toutes les splines du modèle par des lignes ou des arcs. Le fichier devra être exporté en polylignes et non en splines.

3. Maintenir un espacement entre les pièces

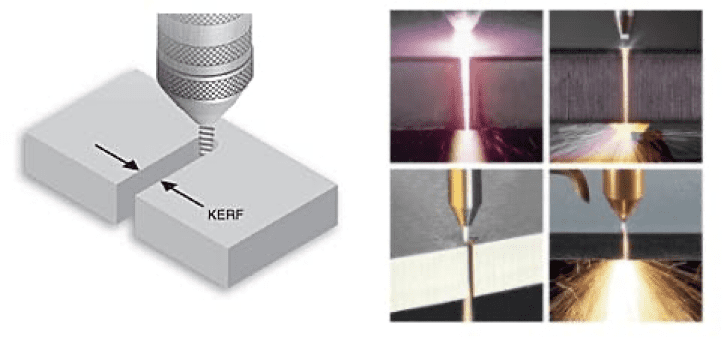

Il est recommandé de maintenir un espacement entre les pièces afin que ces dernières puissent être correctement découpées malgré l’imbrication. La largeur des entailles (« kerf »), comme la quantité de matériau retirée dans le processus de découpe, doivent être prises en compte.

La largeur des entailles peut varier selon le procédé utilisé, mais les quelques règles suivantes peuvent donner une indication :

- Entaille pour la découpe au laser : de 0,08 à 1 mm

- Entaille pour la découpe au plasma : de 2 à 3 mm

- Entaille pour la découpe au jet d’eau : 0,76 à 1,02 mm

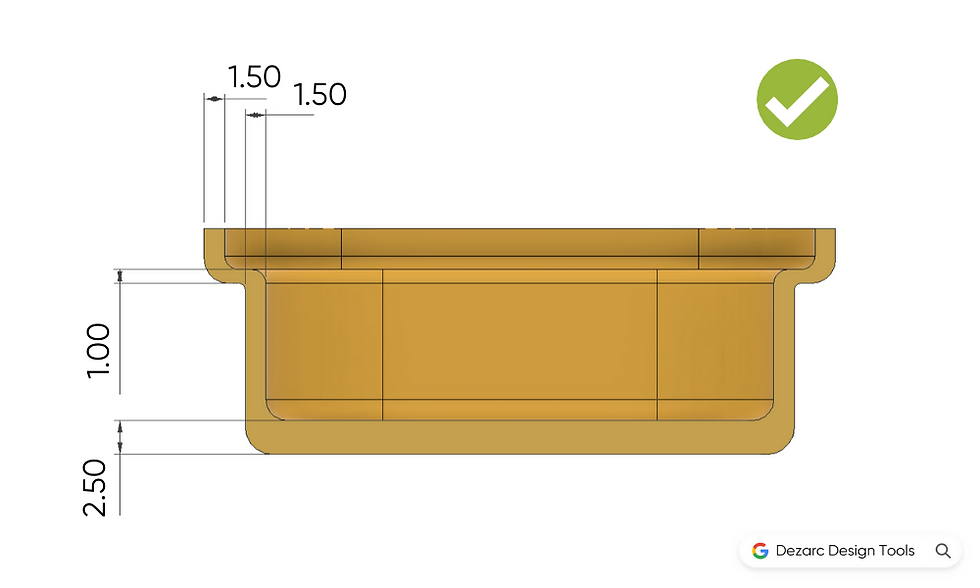

4. Ajouter des pattes de rupture pour les petits composants

L’ajout de pattes de rupture pour les petites pièces ou celles dotées d’une géométrie complexe et délicate permet de réduire les pertes imputables aux dommages subis par les pièces en question au cours de la fabrication. Elles aident également à maintenir les pièces fixées à la tôle après la découpe, ce qui peut être utile quand on a à faire à un matériau très fin auquel on doit faire subir certains traitements de surface.

Astuce : il est recommandé d’ajouter des pattes de rupture sur les pièces dont la taille est inférieure à 50 mm, ou qui comportent des éléments d’une facture délicate. Des pattes de 0,05 mm devraient suffire pour la plupart des pièces.

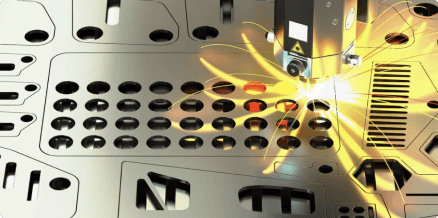

5. Optimiser les composants pour le logiciel d’imbrication

Les fonctions d’imbrication automatiques ou les logiciels dotés d’outils d’optimisation dédiés, comme Autodesk Fusion 360 (télécharger l’extension Xometry) ou ProNest peuvent aider à concentrer le maximum de pièces dans l’espace disponible.

Ces logiciels sont aussi capables de faire tenir ensemble des pièces à la forme complexe, ce qui est beaucoup plus difficile à faire à la main. Il est recommandé d’exporter le fichier de fabrication au format DXF, une fois l’optimisation terminée.

Astuce : de nombreux logiciels de CAO parmi les plus courants disposent de fonctions pour imbriquer des pièces. Il faudra s’assurer que c’est bien le cas du logiciel utilisé ou, à défaut, utiliser un logiciel spécialisé pour imbriquer facilement les fichiers.

Préparez vos fichiers CAO avant de les importer en ligne

Le fait d’imbriquer les pièces réalisées en tôlerie permet de simplifier considérablement la commande, tout en réduisant l’usage de matière première et en diminuant les coûts. Un fichier DXF exporté aura toujours l’avantage de simplifier l’estimation des coûts. Importez vos fichiers sur la plateforme de devis instantané de Xometry afin de recevoir en quelques secondes un devis pour vos projets de découpe en tôlerie.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Télécharger

Télécharger