Le procédé Digital Light Synthesis (DLS) de Carbon appartient à la famille des technologies d’impression 3D basées sur la polymérisation en cuve. Il utilise une projection lumineuse numérique couplée à des optiques perméables à l’oxygène et des résines liquides programmables afin de réaliser des ouvrages avec un grain de surface, une durabilité et une résolution dignes des meilleurs produits finis industriels.

Fonctionnant de conserve avec les résines CLIP (« Continuous Liquid Interface Production ») exclusives de Carbon, cette technologie permet de fabriquer des ouvrages auparavant impossibles à imprimer et offre des possibilités inédites, aussi bien en matière de personnalisation des produits que de la gestion des inventaires. Grâce à la technologie DLS de Carbon, il est désormais possible de mettre sur le marché des produits que l’on n’aurait jamais cru possible à réaliser.

Comment fonctionne l’impression 3D DLS de Carbon ?

Le procédé DLS de Carbon fait usage de résines plastiques liquides que l’on fait polymériser à l’aide d’un laser à UV. Ce laser (5) est projeté par en-dessous, à travers une fenêtre perméable à l’oxygène (3), et en direction du réservoir contenant la résine en question. Une succession de couches est projetée séquentiellement sur la résine (2), sous forme d’images UV, ce qui amène la pièce imprimée à se solidifier selon le modèle d’origine, tandis que la plateforme d’impression (1) est progressivement tirée vers le haut. Ce processus est appelé « Continuous Liquid Interface Production » ou CLIP (traduisible en « production continue par interface liquide »).

- Étape 1 : une fine couche de résine non encore polymérisée est placée entre la fenêtre perméable à l’oxygène et la pièce en cours d’impression. On appelle cela la « zone morte » (4).

- Étape 2 : la lumière traversant la zone morte entraîne la polymérisation de la résine située à sa surface, sans toutefois avoir d’impact sur la résine en contact avec la fenêtre. Un flux continu de résine non polymérisée est entretenu alors que l’impression poursuit son cours, d’où le nom du processus : Continuous Liquid Interface Production.

- Étape 3 : une fois l’impression achevée, la pièce subit une étape de cuisson dans un four, afin de déclencher, dans la résine, certaines réactions chimiques permettant d’améliorer ses propriétés mécaniques.

Le fait que ce processus se déroule de façon ininterrompue (voir étape 2) est ce qui distingue la technologie DLS de Carbon des autres procédés basés sur la polymérisation en cuve.

Les matériaux pour l’impression 3D DLS de Carbon

Parmi les matériaux les plus communément utilisés pour l’impression DLS de Carbon, Xometry offre notamment :

- Plastiques rigides : comme les CE 221, UMA 90, DPR 10, EPX 82, FPU 50 et RPU 70

- Plastiques caoutchouteux : comme les EPU 40 et SIL 30

Avantages de la technologie DLS de Carbon en impression 3D

Quand on parle de l’impression DLS de Carbon, voici les principaux facteurs qui en font un procédé à part :

Une grande facilité à réaliser des modèles complexes

Bien que la technologie DLS de Carbon nécessite l’ajout de structures de maintien, le fait d’utiliser des résines (comparées aux matières poudreuses mises en œuvre dans les technologies comme le SLS ou le MJF) en fait un procédé idéal pour les géométries complexes. En effet, la résine confère à l’ouvrage une fluidité facilitant la réalisation de modèles et d’éléments internes dont certains, impossibles à réaliser par les méthodes d’usinage conventionnelles (comme l’usinage CNC), sont tout à fait à portée de la technologie DLS de Carbon.

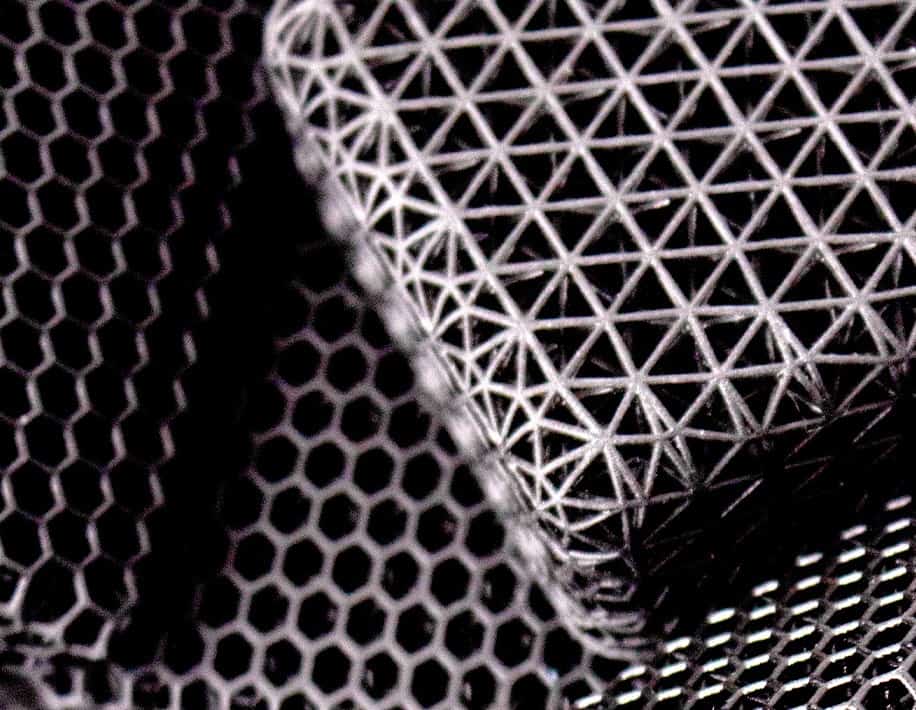

Cette technologie d’impression 3D permet d’ailleurs de créer, par exemple, des contre-dépouilles et des parois parfaitement rectilignes, et ce sans sacrifier à l’aisance de fabrication. De plus, la possibilité d’intégrer des structures en maillage ouvre aux ingénieurs de nouvelles possibilités en termes de conception, y compris pour des produits classiques (on peut, notamment, utiliser des structures maillées comme substitut des mousses dans les chaussures).

De bonnes propriétés mécaniques

Ce qui différencie les impressions 3D Carbon des autres obtenues via des procédés similaires, comme la stéréolithographie (SLA) ou le polyJet, c’est la seconde étape de cuisson permettant l’activation de certains éléments dormants (époxy ou uréthane) qui rendent la pièce imprimée bien plus résistante que la polymérisation UV seule. De plus, le procédé DLS se déroule de façon continue, sans avoir à passer d’une couche à l’autre comme c’est le cas pour la plupart des autres technologies de fabrication additive.

Il en résulte des pièces complètement isotropes, dont la résistance est la même quelle que soit l’orientation. C’est là un avantage significatif par rapport aux procédés comme l’impression FDM (Fused Deposition Modeling), où les éléments orientés le long de l’axe Z sont beaucoup moins résistants que ceux orientés le long des axes X ou Y.

Un grain de surface lisse

L’utilisation des résines permet de conférer aux impressions DSL de Carbon un rendu de surface vitreux, tout à fait apte à remplacer les prototypes obtenus par MJF ou SLS (qui utilisent des matières poudreuses), voire par FDM (qui utilise des filaments plastiques). Grâce à son rendu de surface de grande qualité et à sa haute définition, il est possible de produire à la perfection aussi bien les détails externes qu’internes. Le procédé est aussi adapté à la fabrication de prototypes fonctionnels, dans le but de se faire une idée générale.

Des détails plus fins pour une précision incomparable

L’épaisseur de couche réalisable via la technologie DLS de Carbon est d’une extrême finesse (0,001 mm). Couplée à un faisceau laser lui-même très fin, il est possible de réaliser des éléments complexes avec une grande minutie et un fini particulièrement réaliste. La technologie permet de créer des pièces de taille réduite avec une haute définition, de même que des pièces pouvant aller jusqu’à deux mètres, le tout en garantissant et la précision et les tolérances, aussi strictes soient-elles.

Pas de déchets

Les résines CLIP drainées après l’impression de la pièce peuvent être réutilisées sans produire le moindre déchet. En effet, comparée aux procédés MJF ou SLS, la quantité de déchets produite par la technologie DLS de Carbon est négligeable, ce qui est un facteur clé à prendre en compte quand il s’agit de choisir la technologie d’impression 3D la mieux adaptée.

Des impressions biocompatibles et de qualité alimentaire

Les résines utilisées en DLS de Carbon, comme le SIL 30 ou le RPU 70, sont biocompatibles, ce qui est un des principaux avantages de cette technologie. D’autres procédés d’impression 3D, comme le MJF, ne peuvent pas utiliser de matériaux biocompatibles ou de qualité alimentaire, faisant de DLS l’une des meilleures technologies d’impression pour les implants médicaux ou les contenants alimentaires.

La possibilité d’exécuter des impressions 3D flexibles

Les résines CLIP comme le SIL 30, l’EPU 40 ou le FPU 50 sont des résines flexibles, capables de conférer aux impressions effectuées une certaine élasticité et une consistance proche du caoutchouc. Elles sont également adaptées à la réalisation de pièces fonctionnelles, utilisables en temps réel.

Inconvénients de la technologie DLS de Carbon

Un procédé onéreux

La technologie DLS de Carbon est l’une des plus chères sur le marché. Comparée aux technologies MJF ou FDM, qui sont bien adaptées au prototypage, avec des coûts réduits, la technologie DLS peut rapidement faire exploser les coûts si l’on a besoin de procéder à plusieurs itérations et corrections au niveau des prototypes. Même dans le cas d’un prototype fabriqué en pièce unique, les tarifs seront plus importants en raison des coûts de mise en place.

Un choix limité de matériaux

Les matériaux utilisés par la technologie DLS de Carbon sont uniques en leur genre. À l’heure actuelle, seules huit résines sont disponibles, et seulement pour un choix de coloris assez restreint. Naturellement, il est toujours possible de teindre la pièce au cours d’une opération de post-usinage, si l’on est prêt à en assumer les surcoûts associés.

Services d’impression 3D DLS de Carbon chez Xometry

Xometry Europe offre des services en ligne d’impression 3D DLS de Carbon pour vos projets d’impression 3D à la demande. Fort d’un réseau de plus de 2000 ateliers partenaires, répartis dans toute l’Europe, Xometry se fait fort de vous livrer vos pièces imprimées en DLS dans un délai de 5 jours maximum. Importez vos fichiers CAO sur notre plateforme de devis instantané pour obtenir un devis en quelques secondes et profitez des différentes options disponibles pour l’impression 3D DLS de Carbon.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Télécharger

Télécharger