Le moulage sous pression est un procédé de fabrication dans lequel du métal en fusion est injecté, à haute pression, dans un moule. Il est utilisé pour la production de pièces dont les formes complexes les rendraient difficiles, voire impossibles, à réaliser par les méthodes d’usinage conventionnelles. D’où l’importance de partir d’un modèle convenablement conçu pour tous les projets de moulage sous pression.

Concevoir une pièce destinée à être moulée sous pression, avec le moins de défauts possibles, demande de prendre en compte la conception de la matrice de coulée, le type de métal utilisé, le processus à l’œuvre en production et l’application finale de la pièce en question. En d’autres termes, il s’agit de faire en sorte que tous les éléments s’emboîtent parfaitement les uns les autres afin de créer un moulage robuste, fonctionnel et esthétique.

Pour tirer le meilleur parti du moulage sous pression, il est impératif que les concepteurs suivent quelques directives de base.

Principaux critères à prendre en compte pour le moulage sous pression

Concevoir la pièce idéale moulée sous pression peut sembler être une tâche insurmontable, mais extrêmement gratifiante quand on peut enfin constater le résultat de ses propres yeux, sous la forme d’un produit fini à la fois fonctionnel et visuellement agréable. Voici quelques critères à garder à l’esprit au cours de la phase de conception :

- Le moulage sous pression peut être utilisé avec une grande variété de métaux, y compris de l’aluminium et du zinc. Chacun de ces matériaux possède ses propres caractéristiques, notamment en termes de fluidité et de solidification, auxquelles il faudra prêter une attention particulière lors de la réalisation du modèle

- La matrice de coulée (ou moule) doit pouvoir être usinée avec précision afin de garantir l’exactitude du produit fini, mais doit aussi être capable de supporter les fortes pressions mises en œuvre au cours du procédé

- La conception du moulage sous pression demande aussi de prendre en compte le processus déployé en production. Par exemple, le modèle peut exiger l’utilisation de noyaux ou d’inserts

- La pièce doit pouvoir être éjectée facilement de la matrice, sans que sa surface soit endommagée et sans laisser la moindre bavure

- La fonction de la pièce moulée, ainsi que l’application à laquelle elle est destinée, doit être le facteur à considérer en priorité au cours de sa conception. À titre d’exemple, un moulage sous pression utilisé dans un environnement à fortes contraintes devra être conçu différemment qu’un autre à visée purement esthétique

Meilleures astuces de conception pour le moulage sous pression : les principaux paramètres

Dans le cadre du moulage sous pression, il y a un certain nombre de paramètres clés à prendre en compte au cours de l’étape de conception. Notamment :

1. Les arrondis et les congés

Dans le moulage sous pression, parmi les éléments les plus importants, on trouvera les arrondis et les congés : ces derniers aident à prévenir les concentrations de contrainte en aplanissant les transitions entre surfaces attenantes. Ils jouent ainsi un rôle crucial, permettant de garantir la résistance, l’esthétique et la robustesse du produit fini.

La taille et la forme des arrondis et des congés dépendent des spécificités de l’application finale, mais ils ne devraient pas être inférieurs à 1 mm.

Mal conçus, les arrondis et les congés peuvent altérer la résistance du composant, notamment en modifiant la surface de la section affectée. Pour éviter cela, voici quelques astuces pour mieux concevoir vos arrondis et congés :

- Éviter les transitions abruptes car elles peuvent générer des concentrations de contrainte.

- Utiliser de plus grands arrondis pour les zones soumises aux fortes charges.

- Prêter particulièrement attention au rayon de courbure à la jonction entre deux surfaces attenantes, car il aura une influence décisive sur la robustesse de la jonction en question.

- Utiliser des arrondis et des congés de valeur constante à travers l’ensemble du modèle pour maintenir la résistance et la régularité du composant.

- Ajouter des angles de dépouille aux surfaces alignées avec la direction d’ouverture du moule, afin d’assurer que le composant puisse en être extrait sans en endommager la surface. Ces angles peuvent varier de 1 à 3 degrés, voire davantage pour les formes les plus complexes.

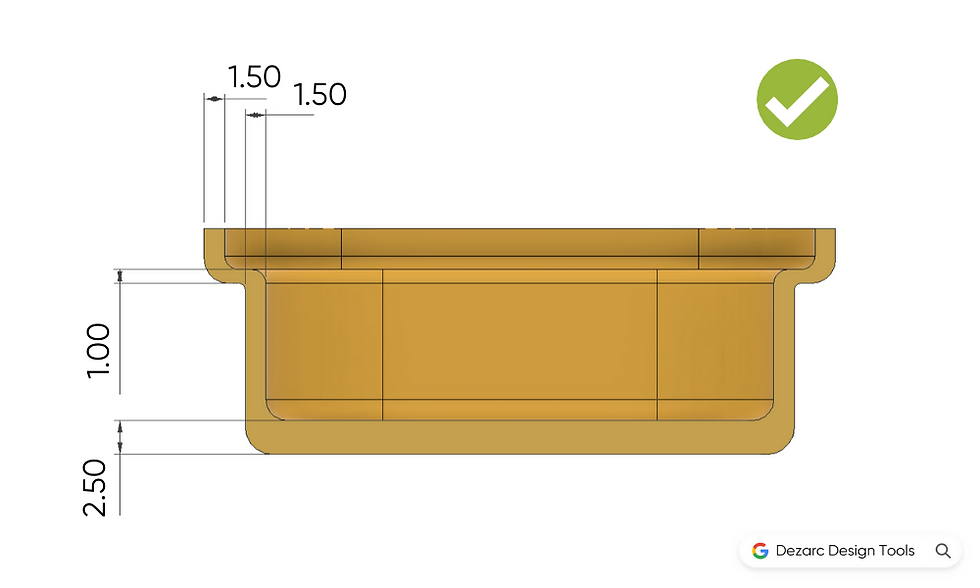

2. L’épaisseur des parois

L’épaisseur des parois doit être déterminée en gardant à l’esprit les exigences du produit fini en matière de poids, de résistance et de rigidité. Ce paramètre en influence lui-même un grand nombre d’autres, depuis le temps de refroidissement du moulage jusqu’à la pression maximale à laquelle le moule peut être soumis.

L’épaisseur idéale pour une application donnée dépend de plusieurs facteurs, y compris la taille et la forme de la pièce, le matériau utilisé et le processus en ligne de production.

Ci-dessous sont mentionnées quelques épaisseurs de paroi pour les moulages de petite et de grande taille :

- Aluminium : de 1,016 mm à 2,032 mm

- Zinc : de 0,381 mm à 0,889 mm

- Magnésium : de 1,016 mm à 2,54 mm

3. Les nervures et les arêtes externes

Les nervures sont utilisées pour renforcer les parois d’un composant et en accroître la rigidité. Elles aident également à répartir équitablement la charge et à prévenir les déformations. Les arêtes externes sont, elles, souvent utilisées pour créer des transitions abruptes entre certaines surfaces. Dans le cadre du moulage sous pression, ces deux éléments doivent être pris en considération au cours de la phase de conception.

L’épaisseur des nervures et des arêtes externes dépend là encore de l’application à laquelle le composant est destiné. Par exemple, des nervures plus épaisses peuvent être nécessaires pour les composants destinés à endurer de fortes contraintes.

Parmi les astuces les plus importantes pour la conception des nervures et des arêtes externes, on pourra citer :

- Les nervures devront être ajoutées d’abord à la paroi la plus fine pour éviter que le composant ne s’affine trop

- L’espacement entre les nervures devra être uniforme et les arêtes externes devront être évitées autant que possible pour prévenir l’apparition de concentrations de contrainte

- Si les arêtes externes ne peuvent être évitées, leur rayon de courbure devra être le plus large possible pour diminuer les contraintes mécaniques

4. Les ouvertures et les trous

Les ouvertures et les trous sont souvent utilisés dans le moulage sous pression pour permettre le passage de fluides, ou pour créer un point de connexion entre deux pièces. Ils doivent être pris en compte au cours de la phase de conception du moulage afin de s’assurer qu’ils n’affecteront pas négativement la résistance ou l’intégrité du produit fini.

Les ouvertures, habituellement de forme rectangulaire, sont généralement disposées sur la partie supérieure du moule. Par comparaison, les trous peuvent être localisés n’importe où sur le moule, tandis que leur forme est très variable (ronds, carrés, etc.).

Quand il s’agit de concevoir des ouvertures et des trous, il est important de garder les éléments suivants à l’esprit :

- Le rebord des trous et des ouvertures doit être arrondi ou doté de congés

- Les trous et les ouvertures devront être localisés le plus loin possible des rebords et des arêtes abruptes

- Des angles de dépouille plus importants pourront être nécessaires pour les ouvertures et les trous se trouvant sur les parois latérales du moule

- Dans certains cas, les ouvertures et les trous devront être usinés en post-production. Cela aura cependant un impact sur le temps et les coûts de fabrication

5. Les éléments usinés en post-production

Certains éléments, comme les filetages ou les contre-dépouilles, ne peuvent être réalisés qu’une fois le moulage achevé, au travers d’un procédé d’usinage post-production. Cette étape supplémentaire du processus de production implique naturellement des coûts additionnels et un accroissement des temps de fabrication. Il faudra veiller à bien garder ces facteurs à l’esprit au cours de la conception de moulages sous pression.

S’il est nécessaire de procéder à de l’usinage en post-production, les indications suivantes devront être prises en compte :

- L’emplacement des éléments considérés devra être soigneusement ajusté afin de minimiser la quantité de matière à retirer

- Les éléments devront être conçus de telle façon qu’ils puissent être facilement usinés et avec précision

- Les tolérances appliquées sur ces éléments doivent être réalistes et doivent pouvoir être satisfaites sans avoir recours à des moyens exceptionnels

- Afin d’éviter une explosion des coûts, le nombre d’opérations d’usinage en post-production devra être réduit au strict minimum

- Il est également possible d’ajouter des éléments normalement usinés en post-production dès la phase de conception, par l’utilisation de « noyaux ». Ces derniers sont des éléments internes ajoutés au moule afin de créer, entre autres, des trous et des poches dans la pièce moulée

6. Les lignes de joint

Quand on parle de ligne de joint, on désigne la ligne où les deux moitiées du moule se rencontrent. Généralement localisée sur la partie supérieure du moule ou sur ses surfaces latérales, la ligne de joint est un autre facteur à prendre en compte durant la conception, car elle est souvent à l’origine d’une jointure visible à l’œil nu sur les pièces moulées.

Quelques détails à garder à l’esprit concernant la ligne de joint :

- Elle devra être localisée là où elle sera le moins visible

- Les lignes de joint trop fines peuvent entraîner la rupture de la pièce au moment de son éjection. À l’inverse, des lignes de joint trop épaisses peuvent être à l’origine de surfaces irrégulières ou d’imperfections dans le produit fini

- On remarquera souvent la présence de bavures (accumulation de matière) le long des lignes de joint. Elles pourront être retirées en post-usinage

7. Les types de traitement de surface pour le moulage sous pression

Une fois le moulage terminé, il est fort possible que la surface du produit fini nécessite certains traitements. Ces derniers dépendent de l’application à laquelle la pièce est destinée. Une pièce fournie sans traitements présente un état de surface dit « tel quel ».

Les traitements de surface sont répartis en différents grades ou classes, les plus répandus étant :

- Classe 1 (dite « utilitaire »)

- Classe 2 (dite « fonctionnelle »)

- Classe 3 (dite « commerciale »)

- Classe 4 (dite « grand public »)

- Classe 5 (dite « supérieure »)

| Classe 1 | Classe 2 | Classe 3 | Classe 4 | Classe 5 | |

| Nom de la classe | Utilitaire | Fonctionnelle | Commerciale | Grand public | Supérieure |

| Tel quel | Pas de traitements requis | Polissage par endroit et peinture | Zingage, peinture électrostatique et traitements sur mesure | Pas de défauts flagrants en surface | Traitements appliqués à des surfaces spécifiques, à l’échelle du micromètre |

| Produits finis | Produits moulés avec revêtement protecteur | Produits moulés avec revêtement décoratif | Composants structurels pour des applications soumises à de fortes contraintes | Pièces décoratives | Sièges pour les joints (traditionnels et toriques) |

| Qualité de l’état de surface | ⭐ | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ |

La classe peut être choisie en fonction des exigences de conception et du budget alloué. Dans un souci de maîtrise des coûts, il est recommandé de choisir la classe minimale requise.

Services de moulage sous pression chez Xometry

Chez Xometry, nous offrons des services de moulage sous pression pour toute une variété d’applications. Nous travaillons à partir d’alliages d’aluminium, de magnésium et de zinc pour créer des pièces délicates et complexes. Vous avez aussi la possibilité de choisir le matériau que vous désirez depuis notre guide de sélection des matériaux pour le moulage sous pression.

Importez vos fichiers CAO sur notre plateforme de devis instantané pour recevoir un devis en quelques secondes et commander vos pièces. Vérifiez la conception de vos moulages sous pression directement en ligne et déterminez l’option la plus rentable en modifiant instantanément les quantités et les matériaux.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Télécharger

Télécharger