Le moulage par injection est un procédé de fabrication industrielle, qui consiste à produire des pièces mécaniques via l’injection de matériau en fusion dans un moule. Le procédé peut faire usage de matériaux variés, tels que les thermoplastiques, les polymères ou les élastomères. Ces derniers sont transférés, à l’aide d’une trémie, dans un fût où ils seront chauffés jusqu’à entrer en fusion, puis mélangés avant d’être injectés dans le moule.

Une fois solidifié, le matériau utilisé prend la forme de la cavité interne du moule. Ce procédé est largement employé dans les productions à haut volume, en raison de sa grande répétabilité et de sa faible propension à générer des pièces défectueuses.

En raison de sa versatilité, le moulage par injection demande à prendre de nombreux détails en considération, détails qui se répercuteront sur le moule une fois les exigences produit arrêtées.

Quelques-uns des facteurs à prendre en compte incluent : comment la pièce sera utilisée (produit d’un seul tenant ou destiné à un assemblage), ses dimensions et ses exigences mécaniques, sans parler de sa capacité à endurer certains types de stress (pression ou agressions chimiques). Quelques paramètres cruciaux à prendre en compte sont détaillés plus bas.

1. Bien choisir le matériau à utiliser pour votre projet

Les matériaux pour le moulage par injection varient en termes de propriétés, notamment mécaniques. À titre d’exemple, certains matériaux utilisés dans le cadre du moulage par injection bénéficient d’une meilleure stabilité dimensionnelle que d’autres. De la même façon, certains matériaux sont plus à même de se lier facilement avec un adhésif.

Dans le cadre de la conception, il s’agit de considérer les facteurs suivants : température, pression, interactions biologiques et chimiques.

Les résines thermoplastiques peuvent être grossièrement divisées en deux catégories : amorphes et semi-cristallines. Les premières sont bien plus stables, dimensionnellement parlant, et résistent mieux aux impacts. Les secondes, en revanche, offrent une bien meilleure résistance à l’électricité et aux attaques chimiques.

Le choix du matériau peut affecter les niveaux de tolérance du projet, voire certains paramètres spécifiques, comme l’épaisseur des parois.

| Résines semi-cristallines | Résines amorphes | |

| Avantages | • Excellent pour les roulements et les applications structurelles • Bonne résistance chimique et électrique • Faible coefficient de frottement |

• Facile à lier avec de l’adhésif • Bonne stabilité dimensionnelle • Bonne résistance aux chocs |

| Inconvénients | • Difficiles à lier avec de l’adhésif • Résistance aux chocs limitée |

• Faible résistance à la fatigue et aux fractures sous contraintes |

2. Prendre en compte les tolérances de votre pièce

Les tolérances sont affectées par le retrait qui se produit pendant le processus de refroidissement. Les matériaux amorphes comme le PLA ont généralement des tolérances plus faibles que les matériaux semi-cristallins comme le PEEK.

Des plages étroites de tolérances rendent la production plus coûteuse, mais elles peuvent être nécessaires pour que votre pièce s’insère ou fonctionne correctement, surtout si elle est utilisée dans un assemblage.

Nous vous recommandons de contacter votre fournisseur à l’étape de la conception pour discuter des normes de tolérance qu’il utilise.Par exemple, la norme DIN 16901 contient un tableau de tolérance général comme référence pour différents matériaux. Si votre fournisseur utilise cette norme et que vous avez besoin de tolérances plus strictes ou d’autres normes, il vous demandera de fournir des dessins 2D.

3. Choisir la bonne épaisseur de paroi

Il y a quelques points clés à prendre en compte pour vous assurer de choisir la bonne épaisseur de paroi pour votre conception de moulage par injection :

- Des parois plus minces raccourcissent le temps de cycle et réduisent le coût de votre pièce. Pour de nombreuses applications, une épaisseur de paroi de 1,5 à 2,5 mm est suffisante, mais vous pouvez également vous référer aux épaisseurs de paroi recommandées pour différents matériaux.

- Contrairement aux pièces usinées CNC, les pièces moulées par injection plastique bénéficient d’une épaisseur de paroi constante. Si une pièce est plus épaisse dans une section qu’une autre, une retassure apparaîtra à cet endroit.

- Les épaisseurs de paroi non uniformes entraînent également une déformation, car ces parois refroidissent et rétrécissent à des vitesses différentes. Si vous avez besoin d’une épaisseur non uniforme, le changement d’épaisseur ne doit pas dépasser 15 % de l’épaisseur nominale de la paroi et doit toujours avoir une transition régulière ou effilée pour obtenir une pièce de haute qualité.

Voici les épaisseurs de paroi recommandées pour différents matériaux :

| Matériau | Épaisseur de paroi recommandée |

| ABS | 1,143 mm – 3,556 mm |

| Acétal | 0,762 mm – 3,048 mm |

| Acrylique | 0,635 mm – 12,7 mm |

| Polymères à cristaux liquides | 0,762 mm – 3,048 mm |

| Plastiques renforcés aux fibres longues | 1,905 mm – 27,94 mm |

| Nylon | 0,762 mm – 2,921 mm |

| Polycarbonate | 1,016 mm – 3,81 mm |

| Polyester | 0,635 mm – 3,175 mm |

| Polyéthylène | 0,762 mm – 5,08 mm |

| Polyphénylène sulfide | 0,508 mm – 4,572 mm |

| Polypropylène | 0,889 mm – 3,81 mm |

| Polystyrène | 0,889 mm – 3,81 mm |

| Polyuréthane | 2,032 mm – 19,05 mm |

4. Ajouter des angles de dépouille à votre projet

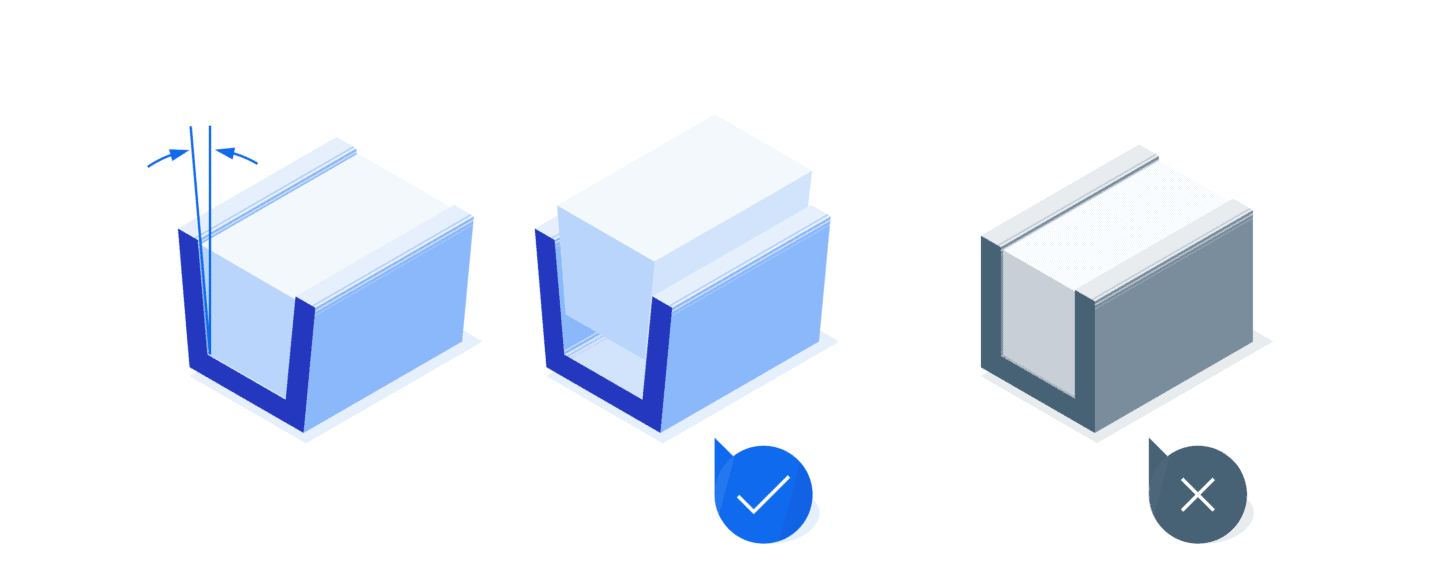

La plupart des procédés de fabrication soustractive sont capables de créer des parois verticales. Cependant, doter une pièce moulée par injection de parois verticales peut entraîner un blocage de cette dernière, en raison de la contraction subie par la pièce au cours de son refroidissement. Or, devoir appliquer une force trop importante pour démouler la pièce, c’est prendre le risque d’endommager non seulement les éjecteurs, mais aussi le moule. Pensez donc à concevoir vos parois avec une légère inclinaison afin d’éviter ce genre de désagrément : c’est ce que l’on appelle un angle de dépouille.

En raison de la complexité que cela induit au niveau de la conception, les angles de dépouille sont habituellement ajoutés dans les dernières étapes, avant de figer les plans. À noter que l’angle peut varier selon le type de surface : les surfaces texturées, par exemple, demandent des angles bien plus prononcés. Les types de surfaces les plus communs sont listés ci-dessous avec leurs angles de dépouille minimum :

- Pour assurer une « quasi-verticalité » : 0.5°

- Dans la plupart des cas : 2°

- Toutes les surfaces d’obturation : 3°

- Surfaces légèrement texturées : 3°

- Surfaces moyennement texturées : 5°+

5. Ajouter nervures et soufflets à certaines pièces

Certaines pièces peuvent nécessiter des nervures ou des soufflets (« ribs » et « gussets » en anglais) afin de les renforcer et d’aider à éliminer un certain nombre de défauts cosmétiques, notamment les torsions, les retassures et les vacuoles. Les nervures et les soufflets sont des parties essentielles pour les composants structurels, c’est pourquoi il est préférable de les utiliser, au lieu de chercher à accroître la résistance des pièces en augmentant leur épaisseur.

S’ils sont mal conçus, cependant, les nervures et les soufflets peuvent entraîner l’apparition de contractions (un phénomène dû à des parties se refroidissant plus rapidement que d’autres) pouvant aller jusqu’à des déformations permanentes de certaines sections. Ces déformations peuvent être évitées en maintenant l’épaisseur des nervures entre 50% et 60% de l’épaisseur de la paroi à laquelle elles sont fixées.

6. Éviter les angles aigus, penser aux arrondis et congés

Ajouter des arrondis à une pièce permet d’éliminer les angles aigus, ce qui améliore la circulation du matériau à l’intérieur du moule et l’intégrité structurelle de la pièce fabriquée. En effet, les angles aigus peuvent souvent entraîner des faiblesses, en raison de la difficulté pour le matériau en fusion de circuler correctement aux alentours de tels angles. Réservez les angles aigus pour les parties où ils ne peuvent pas être évités : les plans de joint ou d’obturation.

Les arrondis et les congés aident également au démoulage de la pièce, les angles aigus ayant une fâcheuse tendance à entraîner des blocages. De plus, les angles aigus ne sont pas recommandés d’un point de vue strictement structurel, car ils créent des points de stress pouvant entraîner des défaillances. Les arrondis permettent, à l’inverse, de mieux répartir le stress exercé sur les coins.

Enfin, l’ajout d’angles aigus peut occasionner une augmentation exponentielle des coûts de production, les mêmes angles devant être usinés sur le moule, ce qui ne pourra se faire qu’à l’aide de techniques de fabrication particulièrement onéreuses.

Ajouter des rayons internes d’au moins 0,5 fois l’épaisseur de la paroi adjacente et des rayons externes d’au moins 1,5 fois la taille.

7. Ajouter des fixations encliquetables

Les fixations encliquetables sont obtenues par contre-dépouille. Néanmoins, les moules à deux plateaux, qui se composent de deux parties et sont le type de moule le plus simple qui soit, ne sont pas adaptés pour la fabrication de pièces dotées de parties en contre-dépouille, en raison de la difficulté qu’il y a à usiner de tels moules en CNC, et de la tendance du matériau à rester coincé lors de la phase d’éjection.

Les contre-dépouilles sont généralement réalisées à l’aide de noyaux à action latérale, cependant l’utilisation de tels noyaux peut faire augmenter les coûts d’outillage de façon significative. Fort heureusement, il existe certaines astuces permettant de se passer des noyaux à action latérale afin de réaliser ce genre de fonction. Cela peut se faire, notamment, au moyen d’encoches.

Une autre façon consiste à ajuster ou déplacer les plans de joint de la pièce, ce qui nécessitera d’ajuster les angles de dépouille en conséquence. Ce procédé est bien adapté pour les contre-dépouilles situées sur la face externe de la pièce. Un système d’éjection par percussion peut aussi être envisagé, mais uniquement si la pièce est suffisamment flexible pour encaisser la déformation et la dilatation occasionnées par le processus d’éjection.

Enfin, pensez à laisser suffisamment d’espace : pour être efficaces, les éjecteurs à percussion doivent avoir un angle d’inclinaison de 30° à 45°.

Bien sûr, avoir recours à de telles alternatives pour se passer des noyaux à action latérale (plus onéreux) peut impliquer de devoir reprendre des pans entiers de la conception en amont. Si une telle remise à plat s’avère impossible (dans le cas, par exemple, où cela pourrait affecter la pièce au niveau fonctionnel), alors l’utilisation des glissières et des noyaux à action latérale (qui permettent d’ouvrir et de fermer le moule en les faisant coulisser l’un avec l’autre) devient inévitable pour gérer correctement les contre-dépouilles. Les noyaux latéraux doivent se déplacer perpendiculairement et disposer d’un angle de dépouille approprié.

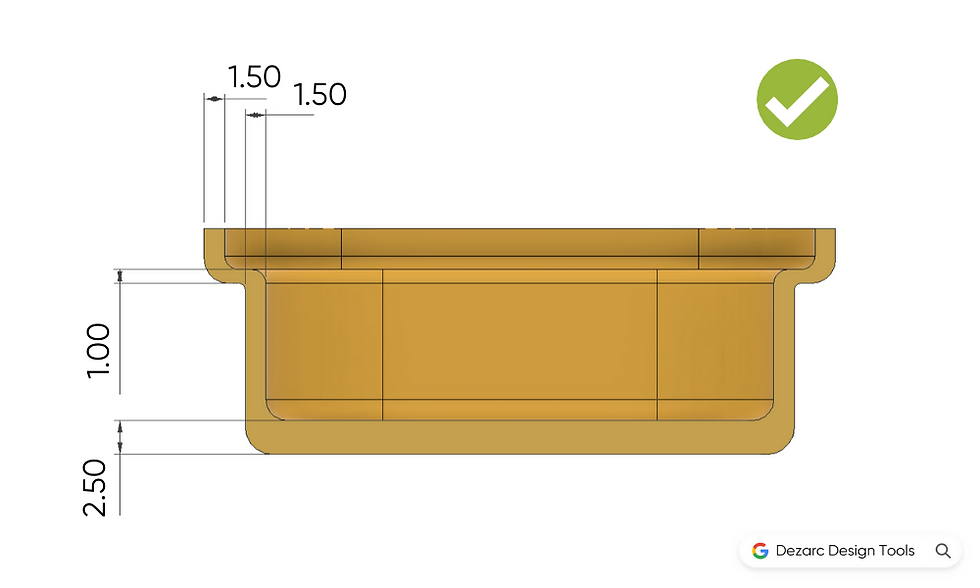

8. Relier les bossages aux parois latérales ou à des nervures

Les bossages sont des supports cylindriques moulés dans une pièce en plastique et destinés à accepter un insert, une vis autotaraudeuse ou une broche dans le but de procéder à un assemblage ou à un montage de pièces.

Le diamètre extérieur (OD) du bossage doit être 2,5 fois le diamètre du diamètre de la vis pour les applications autotaraudeuses.

Les bossages ne devraient pas être dépourvus de support. Fixez toujours les bossages à une paroi latérale, ou au sol avec des nervures ou des soufflets. Leur épaisseur ne doit pas dépasser 60 % de l’épaisseur totale de la pièce afin de minimiser les retassures, visibles sur l’extérieur de la pièce.

Par exemple, une pièce avec une paroi extérieure de 3 mm devrait avoir des nervures internes ne dépassant pas 1,7 mm d’épaisseur.

9. Choisir le bon emplacement pour les points d’injection

Afin de concevoir et de fabriquer correctement votre pièce par moulage par injection, il est important que le fabricant comprenne dès le départ quelles sont vos exigences en termes d’apparence.

Un point clé à considérer pour le fabricant d’outils est l’emplacement des points d’injection. Les zones de points d’injection sont des sections d’entrée par lesquelles la matière en fusion pénètre dans le moule. Le fabricant d’outils doit choisir le type de points d’injection et les positionner stratégiquement pour minimiser les problèmes de qualité potentiels.

Les points d’injections laissent également des marques, ou une indication visuelle que la pièce a été perforée même si c’est parfois subtil.

C’est pourquoi nous vous recommandons d’informer votre fournisseur de toutes les exigences esthétiques et fonctionnelles et d’indiquer les zones de la pièce sur lesquelles il ne faut pas placer de point d’injection.

Services de moulage par injection chez Xometry

Chez Xometry Europe, nous offrons des services de moulage par injection, avec plus de 30 matériaux différents, dont des plastiques, des gommes synthétiques ou au silicone et des élastomères. Rendez-vous sur notre plateforme de devis instantané pour importer votre modèle, choisir vos préférences et recevoir un devis en 24h.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Télécharger

Télécharger