El moldeo por inyección, una forma modernizada y mucho más avanzada de la fundición, es uno de los métodos de fabricación desarrollados a lo largo de los años que permite acelerar y mejorar la fabricación de diferentes productos.

La velocidad y la facilidad de producción son consideraciones críticas en la fabricación, especialmente en la producción a gran escala, ya que aportan numerosas ventajas. Entre estas ventajas se encuentran la reducción de los costes de desarrollo, una mayor precisión en las previsiones, una innovación más rápida y una mayor cuota de mercado.

¿Qué es el moldeo por inyección?

El moldeo por inyección es un proceso de fabricación en el que se inyecta material fundido en un molde ya preparado y se deja enfriar. Al enfriarse, el material se solidifica y toma la forma del molde antes de ser expulsado.

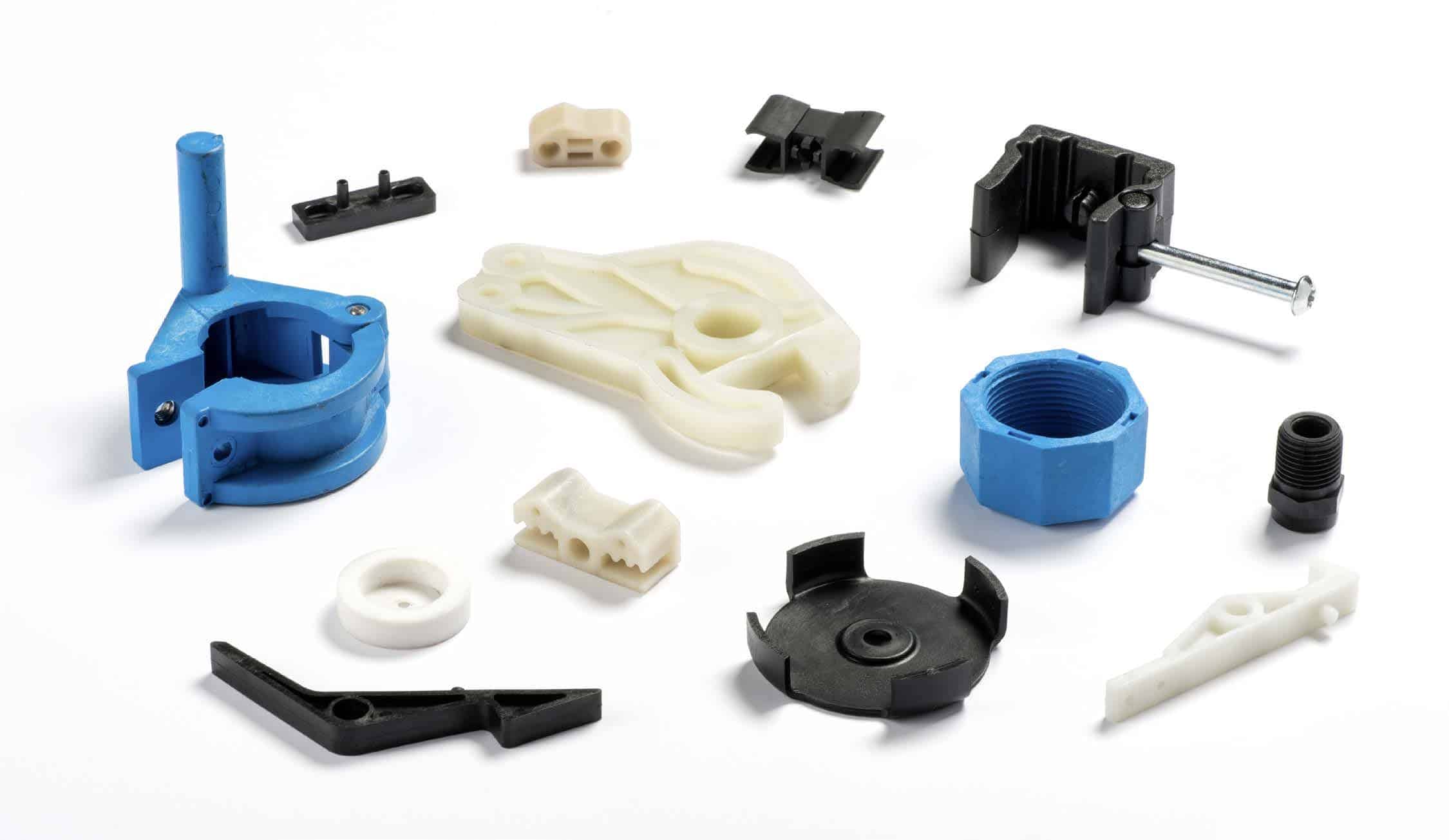

Aunque este proceso puede utilizarse para producciones de unas pocas unidades, suele emplearse en la producción en masa de piezas idénticas. Los materiales más utilizados en el moldeo por inyección son plásticos o elastómeros.

Debido a su alta cadencia de producción y a la consistencia de su calidad, el moldeo por inyección se utiliza ampliamente en diferentes industrias para crear piezas como componentes eléctricos, piezas de automóviles, plásticos de consumo básico, piezas de muebles y muchas otras.

¿Cómo funciona el moldeo por inyección?

Una máquina de especial realiza el moldeo por inyección. El proceso de fabricación se divide en los distintos pasos que se indican a continuación:

Paso 1 – Creación del molde

El primer paso del moldeo por inyección es la creación del molde. El molde para la pieza que se va a fabricar se diseña según las especificaciones del modelo 3D de la pieza, utilizando el diseño asistido por ordenador, siguiendo varias directrices de moldeo por inyección.

A continuación, se fabrica en dos partes, normalmente mediante mecanizado CNC. Los moldes se fabrican con metales (principalmente acero o aluminio).

Paso 2 – Inyección

Las mitades separadas del molde se colocan y se mantienen unidas por la unidad de sujeción de la máquina de moldeo por inyección. En forma de gránulos o pellets, la materia prima se introduce en un barril donde se calienta a alta temperatura y presión hasta que se funde.

A continuación, en forma fundida, el material se inyecta inmediatamente en la cavidad del molde, llenando todo el espacio del mismo. A continuación, se enfría y se solidifica, formando la forma del molde.

Paso 3 – Expulsión y acabado

Una vez que el material se ha enfriado y solidificado por completo, la unidad de sujección abre el molde y expulsa la pieza acabada solidificada. La pieza acabada se somete a algunas operaciones de postratamiento.

Estas operaciones incluyen la eliminación del exceso de material y de la estructura de soporte, el acabado de la superficie y, si es necesario, la pintura, la galvanoplastia, el tratamiento térmico, etc.

Otros procesos de moldeo por inyección

Existen otras formas de moldeo por inyección que difieren del proceso descrito.

Sobremoldeado

El sobremoldeo es un proceso de moldeo por inyección que permite crear una pieza con dos materiales diferentes. Se moldea el primer material y, antes de que se enfríe, se introduce el material de sobremoldeo, creando fuertes uniones entre el sustrato y el material de sobremoldeo.

Esta técnica se utiliza para crear objetos multimateriales con una estética y funcionalidad mejoradas, al tiempo que se elimina la necesidad de realizar operaciones secundarias.

Moldeado de inserción

El moldeo por inserción es similar al sobremoldeo. En esta técnica de moldeo por inyección se introduce un objeto preformado en el molde antes de verter el material fundido. El objetivo es que el material preformado se introduzca en el objeto moldeado. Una aplicación del moldeo por inserción es la inserción de agujeros para tornillos metálicos en piezas de plástico.

Moldeo por inyección de metales

En este proceso, el metal finamente pulverizado se combina con cera, aglutinantes de polipropileno u otros polímeros para formar una mezcla de materia prima. A continuación, se inyecta en el molde y se deja enfriar. Una vez que se solidifica, se elimina una parte del aglutinante mediante métodos como el proceso catalítico y el uso de disolventes.

Fundición a presión

El proceso de fundición a presión, también conocido como fundición a alta presión, consiste en forzar el metal fundido a alta presión en la cavidad de un molde. El proceso es el siguiente:

- En primer lugar, está la preparación de las matrices (moldes), que implica la lubricación de la cavidad del molde para facilitar la extracción de la colada y controlar la temperatura.

- A continuación, se cierra el molde y se inyecta con metales fundidos a una presión relativamente alta, entre 1500psi y 25400psi.

Los productos de fundición a presión se fabrican con metales no ferrosos como el cobre, el zinc, el aluminio y el plomo.

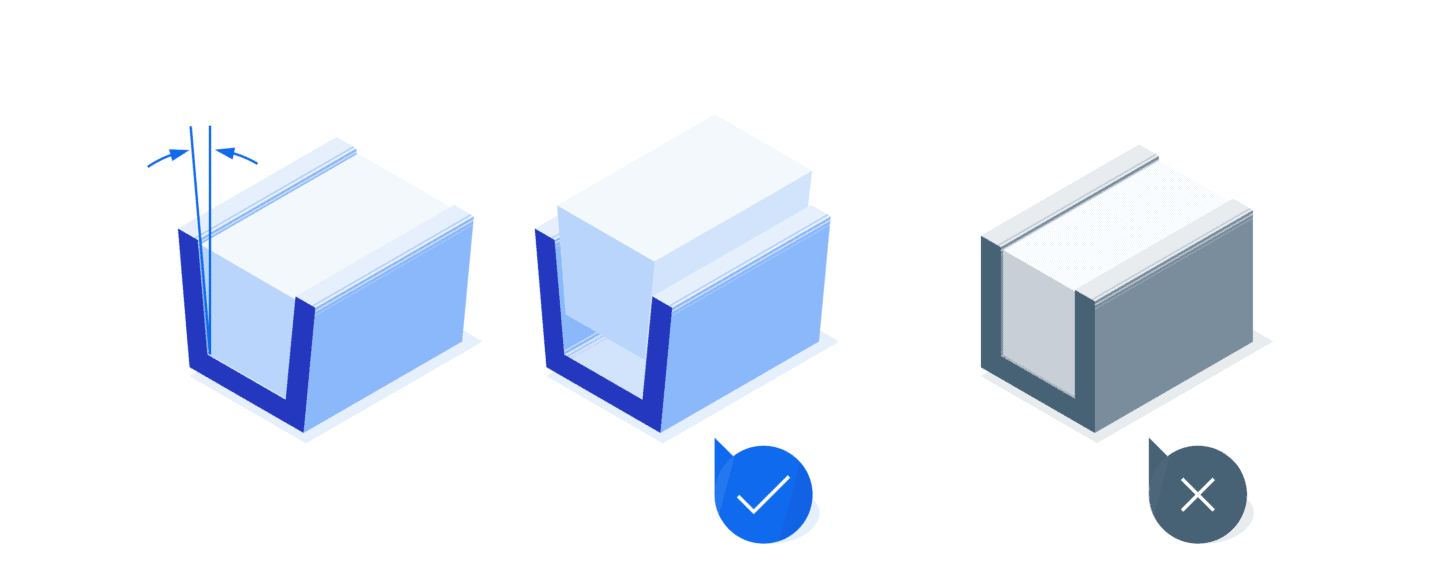

Inyección de pared delgada

Este proceso de moldeo por inyección se utiliza para crear piezas de plástico con paredes muy finas, como envases de alimentos, piezas de equipos y aparatos de laboratorio. El tamaño de estas piezas es mayor que su grosor. Este proceso de creación de paredes finas es más difícil que otros procesos.

Micromoldeo por inyección

Tal y como su nombre indica, el «micromoldeo por inyección» es un proceso de moldeo que se utiliza para fabricar diminutas piezas de plástico con un peso de entre 1 y 0,1 gramos. Esto facilita la fabricación de micropiezas de diversas geometrías complicadas con la máxima precisión y exactitud.

Moldeo por inyección asistida por gas

En la producción de piezas de plástico gruesas con el moldeo por inyección, existe el riesgo de que las piezas se deformen durante el proceso de enfriamiento del plástico fundido. Esto se evita con la inyección asistida por gas. A medida que el plástico fundido se solidifica, se introduce gas en el molde por medio de canales de gas, lo que produce superficies lisas.

Ventajas del moldeo por inyección

El moldeo por inyección, como proceso de fabricación, tiene numerosas ventajas. Algunas de ellas son las siguientes:

Alto rendimiento de producción

Esta es una de las ventajas más importantes del proceso. El proceso tarda entre 20 y 120 segundos en completar un ciclo, lo que permite crear cientos de piezas por hora.

Coste mínimo de la mano de obra

El proceso de moldeo por inyección está totalmente automatizado y puede ser manejado únicamente por un operario. Por lo tanto, el coste de producción se reduce debido al reducido número de cabezales.

Flexibilidad de diseño

El moldeo por inyección permite a los fabricantes crear diversos diseños, independientemente de su complejidad y complejidad.

Consistencia de la calidad

Este proceso sigue un patrón secuencial en la creación de piezas idénticas. Por tanto, la calidad de la primera sería similar a la de la segunda, la tercera y la siguiente.

Bajo desperdicio

A diferencia de otros procesos de producción, como el mecanizado CNC, que corta piezas importantes, el moldeo por inyección produce muy pocos desechos. Los pocos materiales que no se utilizan pueden recogerse y reciclarse.

Compatibilidad de múltiples materiales

Con este proceso, puede utilizar varios materiales y colores simultáneamente. Y como la pieza expulsada tiene un aspecto acabado, apenas hay que trabajar después.

Limitaciones del moldeo por inyección

A pesar de sus múltiples ventajas, el moldeo por inyección también presenta algunos de los siguientes inconvenientes.

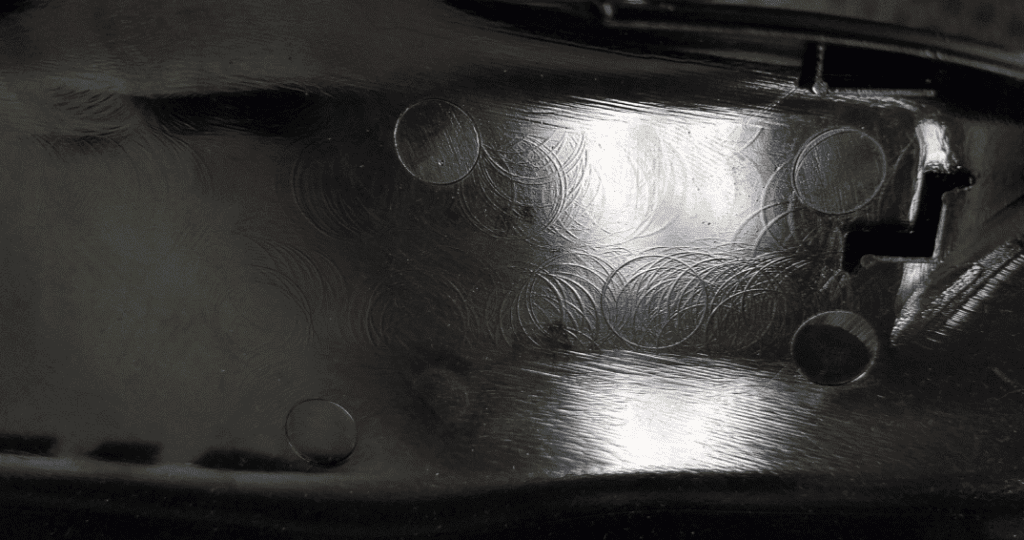

Defectos visuales en las piezas

Aunque el proceso es preciso, pueden existir pequeños defectos del proceso de moldeo por inyección en los productos acabados. Hay que tener en cuenta que los defectos no sean tales que afecten al funcionamiento de las piezas.

Algunos defectos son el alabeo, efecto de gusanillo (jetting en inglés), las marcas de hundimiento, las líneas de flujo, las líneas de soldadura, llenado incompleto y vacíos.

Alto coste

Los costes de preparación del moldeo por inyección son elevados. Las máquinas y herramientas utilizadas son caras. También hay que crear y probar un prototipo del molde. Además, se necesitan trabajadores muy cualificados para diseñar el molde, para evitar futuros gastos en la producción de la pieza.

No es adecuado para piezas de gran tamaño

La producción de grandes piezas de igual densidad es muy difícil. Esto se debe a las limitaciones del molde. Las piezas grandes tendrían que crearse como piezas más pequeñas y luego combinarse.

Conclusión

El uso del moldeo por inyección en diversas industrias ha permitido la producción uniforme y precisa de piezas en masa en un plazo breve. A través de nuestra amplia red de fabricantes, Xometry Europe ofrece servicios de moldeo por inyección para varias docenas de materiales, incluyendo plásticos y elastómeros.

Simplemente diríjase a nuestro generador de presupuestos instantáneos para subir su modelo y recibir un presupuesto para pedir sus piezas.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0