La sinterización directa de metales por láser (DMLS por sus siglas en inglés) pertenece a la categoría de fusión de lechos de polvo (PBF) de la impresión 3D y es similar a la tecnología SLS. En el DMLS, sin embargo, se utilizan polvos metálicos en lugar de polvos de plástico para crear piezas metálicas que pueden utilizarse tanto para prototipos funcionales como para piezas de producción.

La tecnología de sinterización directa de metales por láser es similar a la tecnología de fusión selectiva por láser (SLM), pero la diferencia entre ambos procesos es la temperatura utilizada para la fusión del polvo metálico. La SLM, como su nombre indica, calienta el polvo metálico hasta que se funde completamente en un líquido.

El DMLS no funde el polvo metálico, sino que sinteriza las partículas lo suficiente como para que sus superficies se suelden. De todos modos, ambos términos (SLM y DMLS) suelen utilizarse indistintamente en la industria de la impresión 3D.

¿Cómo funciona el DMLS?

El proceso de sinterización directa de metales por láser comprende seis pasos básicos:

- Paso 1 – El proceso DMLS comienza seccionando los datos del archivo CAD de diseño 3D en capas individuales extremadamente finas, generando un modelo 2D para cada capa

- Paso 2 – La máquina utiliza un láser óptico de alta potencia, dentro del área de la cámara de construcción que contiene gas inerte

- Paso 3 – Hay una plataforma dispensadora de material y una plataforma de construcción junto con un rodillo que se utiliza para mover el nuevo polvo sobre la plataforma de construcción capa por capa

- Paso 4 – Al colocar el polvo en la plataforma de construcción, el láser comienza su recorrido para esta capa, sinterizando selectivamente el polvo en un sólido. La secuencia de adición de capas de polvo y sinterización continúa hasta que la pieza completa está terminada

- Paso 5 – Tras el enfriamiento, se retira de la impresora el polvo metálico suelto que la rodea. Los últimos pasos incluyen la eliminación de la estructura de soporte y otros procesos posteriores

- Paso 6 – Las piezas de DMLS pueden ser tratadas como las piezas metálicas producidas por el trabajo convencional del metal para su posterior procesamiento. Esto puede incluir el mecanizado, el tratamiento térmico o el acabado de la superficie.

Materiales para la impresión 3D DMLS

Entre los materiales más utilizados para el DMLS, Xometry ofrece:

- Aluminio: como el AlSiMG

- Acero: como el acero para herramientas MS1, el acero inoxidable 17-4 y el acero inoxidable 316L

- Inconel: como el Inconel 718

Ventajas de la tecnología DMLS

Cuando se trata de DMLS, estos son los factores más importantes que lo hacen único:

El DMLS permite diseños complejos

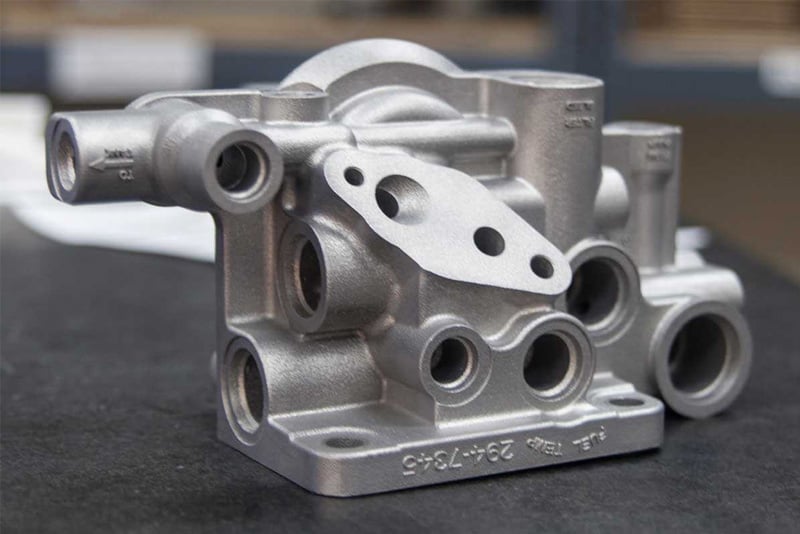

Una de las principales ventajas del DMLS es la posibilidad de fabricar piezas que no se pueden hacer o son demasiado caras con las técnicas de fabricación tradicionales. Todo el potencial del DMLS se aprecia cuando los ingenieros diseñan piezas con geometrías complejas, como elementos de fijación integrados, canales largos y estrechos o estructuras de malla.

El DMLS facilita los ensamblajes «todo en uno» que reducen el número de piezas, el tiempo de montaje y la tasa de fallos al combinar varias piezas en un único diseño.

Tiempo de entrega rápido

El proceso convencional normal requiere mucho tiempo para configurar utillaje o herramientas antes de la fabricación, esto que implica además plantillas y accesorios, mientras que, en el DMLS, la pieza puede imprimirse directamente bajo demanda sin ningún proceso de adaptación o entrenamiento y sin necesidad de utillaje lo que da lugar a un plazo de entrega más corto en comparación con el mecanizado CNC.

La combinación de la reducción del plazo de entrega y la eficacia del proceso de creación de prototipos reduce el tiempo de entrega. Esta es una de las mayores ventajas del DMLS.

El DMLS utiliza componentes ligeros y duraderos

Las piezas fabricadas con superaleaciones como Inconel 718, AlSi10Mg y cromo-cobalto son conocidas por su ligereza en comparación con sus homólogas mecanizadas de forma convencional. Por ejemplo, las famosas boquillas de combustible impresas en 3D de GE para su familia de motores LEAP solían estar hechas de 20 piezas distintas procedentes de proveedores independientes.

Pero el uso de la sinterización directa de metales por láser (DMLS) dio lugar a un componente de una sola pieza que es un 25% más ligero y cinco veces más fuerte que las piezas originales.

El DMLS permite un menor desperdicio

Los polvos metálicos que no son tocados por el láser pueden ser reciclados y reutilizados. El reciclaje del polvo también permite reducir los precios.

Los residuos producidos son significativamente menores en comparación con un proceso convencional como el CNC, en el que se generan muchos residuos en forma de virutas que se producen como resultado del mecanizado de un metal según un diseño requerido a partir de un bloque metálico y que son muy difíciles de reciclar.

Consideraciones sobre la tecnología DMLS

Aparte de las ventajas del DMLS, hay que tener en cuenta algunas consideraciones. El mayor competidor del DMLS serían las tecnologías de mecanizado tradicionales como el CNC.

El DMLS necesita estructuras de apoyo

Dado que el DMLS pertenece a la categoría de fusión basada en polvo, las estructuras de soporte son inevitables y deben ser eliminadas al final con la ayuda del posprocesamiento.

Durante el posprocesamiento, la pieza metálica impresa se trata de forma similar a una pieza metálica en bruto fabricada de forma convencional, lo que significa que la pieza fabricada por DMLS no está lista para su uso y necesita algunos trabajos adicionales.

Las piezas DMLS tienen un acabado superficial granulado

Las superficies impresas con DMLS no son tan lisas como las superficies con mecanizado CNC y no es tan fácil producir las texturas superficiales deseadas. Si hay que hacer un posprocesamiento para mejorar el acabado y la estética, el coste también aumenta en consecuencia.

Costosa producción en serie de piezas DMLS

La producción en masa sigue siendo un factor decisivo en todas las industrias y es aquí donde el DMLS se queda atrás en comparación con las técnicas tradicionales dado que la velocidad a la que una impresora 3D puede ensamblar un objeto no está a la altura de la línea de montaje convencional. Por lo tanto, el DMLS se recomienda principalmente para una unidad o un lote pequeño.

Selección limitada de materiales

Por lo general, en la impresión 3D sobre metal, la selección de materiales es menor, lo que puede ser un factor limitante cuando se necesitan materiales específicos para la pieza requerida y debe tenerse en cuenta a la hora de decidir qué propiedades técnicas quiere que tenga su producto.

Volumen de construcción limitado

Cuando se necesita una pieza de gran tamaño, siempre es mejor optar por el mecanizado CNC. Por ejemplo, el tamaño de pieza estándar que se recomienda con DMLS es de hasta 250 x 250 x 325 mm y para el mecanizado CNC, es de hasta 2000 x 800 x 1000 mm.

La comparación de tamaños muestra claramente la incapacidad de la impresión 3D para fabricar piezas enormes debido al tamaño limitado de su lecho de polvo.

Contracción y repetibilidad limitada

Con el DMLS es muy difícil producir piezas idénticas debido al proceso natural de contracción. Por ejemplo, una pieza impresa por primera vez y una pieza similar impresa por décima vez tendrán al menos un 2% de error en la dirección vertical (dirección Z), lo que provoca la contracción.

Los cambios dimensionales se producen como resultado de una combinación de tres fuentes: la contracción térmica, la contracción por sinterización y la expansión que se produce porque las partículas de metal caen durante la sinterización.

Servicios de impresión 3D DMLS de Xometry

Xometry Europe ofrece el servicio DMLS online, para proyectos de impresión 3D bajo demanda. Con una red de más de 2.000 socios en toda Europa, Xometry puede entregar piezas de impresión 3D DMLS en hasta 3-5 días.

Suba sus archivos CAD al generador de presupuestos instantáneos de Xometry para obtener un presupuesto inmediato con varias opciones de fabricación disponibles para la impresión 3D DMLS.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Descargar

Descargar