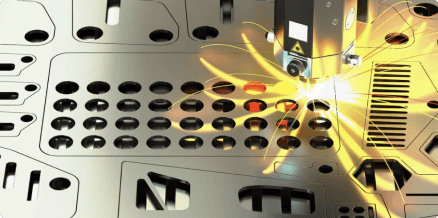

Una pieza de chapa metálica recién mecanizada tiene marcas visibles de herramientas y bordes potencialmente afilados y rebabas. Esto no sólo afecta a la estética de la pieza, sino también a las tolerancias.

Las operaciones de postratamiento también mejoran la resistencia y confieren propiedades anticorrosivas al metal. Para tener una pieza mejorada, siempre se recomienda aplicar acabados adecuados a las piezas de chapa.

Los dos principios del método de acabado

Los métodos de postprocesamiento más comunes para la fabricación de chapas metálicas son el recubrimiento y el pulido. En el primero se añade una capa a la superficie y en el segundo se elimina material de la superficie. El recubrimiento de metales también se denomina chapado, mientras que el pulido suele denominarse acabado superficial.

Recubrimiento o chapado de chapa metálica

El principio general del recubrimiento metálico consiste en añadir una capa sobre la superficie. Los siguientes procesos explican este tema en detalle.

Galvanizado

El galvanizado es un proceso asociado principalmente al acero. Conocido comúnmente como galvanizado en caliente, es un proceso que consiste en sumergir el acero en un baño de zinc fundido, recubriendo así el acero con múltiples capas de aleación de zinc y hierro.

Esto se debe a que el zinc reacciona metalúrgicamente con el hierro del acero y difunde el recubrimiento perpendicularmente a la superficie creando una capa gruesa y uniforme a lo largo de la misma.

Pasivado

El pasivado es un proceso de postratamiento que afecta principalmente al acero inoxidable. El acero inoxidable se compone principalmente de hierro, cromo y níquel. Las propiedades anticorrosivas del acero inoxidable las proporciona el cromo de la aleación, ya que produce de forma natural una capa de óxido de cromo en la superficie, mientras que el hierro libre facilita la corrosión.

El pasivado consiste en sumergir el acero inoxidable en un baño de ácido (por ejemplo, ácido nítrico) que disuelve el hierro libre y mejora la resistencia del óxido de cromo, contrarrestando así la corrosión.

Anodizado

El anodizado es similar al pasivado ya que mejora el grosor de la capa de óxido y hace que la superficie del metal sea resistente a la corrosión. Es muy común para el aluminio. Se diferencia del pasivado en que, en lugar de sumergirse en ácido, se realiza un proceso electrolítico. De ahí que también se llame pasivado electrolítica.

En el anodizado, la aleación de aluminio se sumerge en un electrolito de ácido sulfúrico y se utiliza como ánodo. Cuando se coloca un cátodo (material inerte como el acero inoxidable, el níquel, el carbono, etc.) y se pasa la electricidad, el oxígeno fluye hacia el ánodo y reacciona formando un óxido anódico. Este óxido anódico contiene sobre todo óxido de aluminio, que protege contra la corrosión.

Los electrolitos suelen ser:

- Solución de ácido sulfúrico al 10-15% a 25℃ que produce una capa de óxido de unos 25µm/hora

- Mezcla de ácidos oxálico y sulfúrico a 30℃, produciendo unos 30µm/hora

- Ácido crómico al 10% operando a 38-42°C, produciendo alrededor de 15µm/hora

El anodizado también confiere al metal un acabado superficial grueso y granulado. Además, facilita que el tinte quede atrapado en la capa de óxido, con lo que se consigue un color casi permanente.

Anodizado duro

En el anodizado duro se forman capas de óxido más gruesas (25-100µm). Esto se consigue como resultado de realizar una electrólisis utilizando una mezcla de ácido oxálico y sulfúrico a altas concentraciones y a una temperatura de 0-10°C. Los revestimientos suelen ser de color gris a negro. La dureza suele ser de 500-900HV.

Chem-film

El Chem-Film, también conocido como Alodiado, Alodine o Iridite, es también un proceso de pasivado del aluminio. Chem-film se aplica por inmersión, pulverización o cepillado del aluminio. No afecta a las dimensiones y puede servir de base para otros revestimientos orgánicos.

It can be applied to repair anodised surfaces. The resultant coating varies from colourless to yellow to tan in the spectrum. Hence, varying shades of yellow can be found on the chem-filmed metals.

Electroplating

Puede aplicarse para reparar superficies anodizadas. El revestimiento resultante varía de incoloro a amarillo y a bronceado en el espectro. De ahí que se puedan encontrar distintos tonos de amarillo en los metales sometidos a este tratamiento.

Galvanoplastia

La galvanoplastia es una técnica de revestimiento de un metal sobre otro por hidrólisis. En este caso, el cátodo es el metal que se va a recubrir y el ánodo es de sacrificio. Por ejemplo, un ánodo de plata sacrificial puede revestir la superficie de un cátodo de acero o aluminio por hidrólisis. Este proceso puede conferir resistencia y propiedades anticorrosivas a los metales.

Óxido negro

El proceso de pavonado u óxido negro se denomina revestimiento de conversión química. A diferencia de la galvanoplastia, el revestimiento de óxido negro se produce por la reacción química entre el contenido de hierro de materiales como el aluminio o el acero y la sal oxidante presente en la solución de óxido negro.

Las soluciones están ampliamente disponibles y tienen catalizadores, penetradores, activadores y aditivos que intervienen en la reacción dando lugar a una capa de óxido de hierro negro, y a la formación de magnetita (Fe3o4) en la superficie del sustrato. La incorporación de cera o aceite también puede aumentar la anticorrosión y la reducción de la fricción en las piezas.

El color negro ayuda a la reflexión de la luz, por lo que es resistente a los rayos UV e infrarrojos.

Niquelado químico

El niquelado químico o níquel-fósforo consiste en depositar una capa uniforme de aleación de níquel-fósforo en la superficie superior de un sustrato sólido, como el aluminio o el acero. El sustrato se sumerge en una solución acuosa que contiene sales de níquel y agentes reductores de fósforo.

A diferencia de la galvanoplastia, este procedimiento lamina el sustrato de manera uniforme, mientras que el primero sufre una densidad de corriente y una resistencia del sustrato desiguales.

Recubrimiento en polvo

El recubrimiento en polvo consiste en un polvo seco que fluye libremente y se recubre sobre un sustrato. A diferencia de la pintura líquida normal, que utiliza disolventes que se evaporan, el revestimiento en polvo se aplica electrostáticamente y se cura con calor o luz UV. El polvo puede ser de un polímero termoplástico o termoestable.

El acabado suele ser más resistente y uniforme en comparación con las capas convencionales. Metales como el aluminio y el acero pueden recubrirse eficazmente con polvos poliméricos.

Pulido o acabado de superficies de chapa

Chorreado o granallado

La técnica de granallado o chorreado consiste en pulverizar un chorro a presión de pequeñas perlas de material (plástico o vidrio) desde una boquilla sobre la superficie de la pieza. Esto elimina las rebabas e imperfecciones, dejando un acabado liso. Además, el producto final se asemeja a un acabado mate uniforme.

El chorreado se realiza en una cámara cerrada. El chorreado de vidrio es más común para las piezas de chapa. Como la superficie es mate, es ideal para pintar y teñir. El chorreado antes del anodizado es la preparación ideal de la superficie, ya que crea una superficie no reflectante. El tamaño recomendado de las piezas es de 6 a 600 mm, tanto en altura como en anchura. Las piezas más pequeñas son difíciles de sujetar y de producir una superficie uniforme.

Pulido en bombo

El pulido en bombo es una alternativa económica al chorreado de perlas en la que, en lugar de perlas de vidrio, hay medios cerámicos abrasivos en un bombo vibratorio. La combinación de agua, medios y movimiento vibratorio ayuda a reducir las rebabas y proporciona una superficie uniforme. Es adecuado para la preparación de superficies para cualquier operación posterior, como el anodizado y el teñido.

Los metales sometidos a pulido en bombo deben ser más gruesos para soportar las vibraciones y la deformación. En el caso del acero inoxidable, la pieza debe tener un grosor mínimo de 0,8 mm; en el caso del aluminio y los no ferrosos, se recomienda un grosor superior a 1 mm.

Electropulido

El electropulido es lo contrario de la galvanoplastia. En este último, el sustrato es un cátodo y el ánodo de sacrificio imparte sus iones al cátodo. En este caso, es al revés, el sustrato es un ánodo y sus iones viajan hacia el cátodo.

En este proceso, los micro picos y valles se nivelan. Es una técnica muy buena para desbarbar y reducir la rugosidad de la superficie.

Acabados de chapa metálica disponibles en Xometry

Estándar (as-cut) es la opción de acabado con el plazo de entrega más rápido. Las piezas quedan con marcas de herramientas visibles y con posibles bordes afilados y rebabas. Pueden tener marcas del corte por chorro de agua, decoloración debida al corte por láser o incluso marcas de herramientas del fresado. Éstas pueden eliminarse si se solicita.

Las piezas de chapa metálica pueden mejorar su estética y aumentar sus propiedades mecánicas y térmicas con la ayuda de varias opciones de posprocesamiento. La siguiente tabla resume y compara los acabados de chapa disponibles en Xometry.

| Opción de acabado | Material(es) adecuado(s) | Beneficios |

| Anodizado (naranja, rojo, púrpura, oro, amarillo, negro, verde, azul y anodizado transparente) |

Aluminio | • Proporciona un acabado estético brillante • Aumenta la resistencia de la pieza a la corrosión |

| Chem-film o alodiado (dorado, claro) |

Aluminio | • Mejora la resistencia a la corrosión • No afecta a la conductividad eléctrica |

| Anodizado duro (gris, transparente, negro, anodizado duro impregnado de PTFE*) |

Aluminio | • Aumenta la dureza de la superficie • Alto grado de resistencia al agua y a la corrosión |

| Óxido negro o pavonado | Aluminio, acero | • Aumenta la resistencia a la corrosión • Aumenta la resistencia a los rayos UV |

| Niquelado químico | Aluminio, acero | • Mejora la superficie • Rentabilidad |

| Recubrimiento en polvo | Aluminio, acero | • Aumenta la fuerza • Buena base para el teñido |

| Pasivado | Acero inoxidable | • Aumenta la resistencia de la pieza a la corrosión |

| Chorreado o granallado | Acero inoxidable, aluminio | • Muy eficaz para un acabado de superficie uniforme y liso |

| Electropulido | Acero inoxidable, aluminio | • Superficie uniforme y brillante • Resistente a la corrosión y de alta soldabilidad |

| Pulido en bombo | Acero inoxidable, aluminio | • Rentable • Superficie uniforme y brillante |

| Galvanizado | Acero inoxidable, acero | • Aumenta la resistencia a la corrosión |

| Galvanoplastia (chapado en oro, plata y zinc) |

Aleaciones de acero, aluminio | • Aumenta la resistencia a la corrosión • Aumenta la resistencia y la estética |

*Las moléculas de PTFE o teflón se introducen en la preparación de óxido controlada, lo que da una capa dura de teflón en la parte superior junto con el óxido.

Obtenga piezas de chapa con acabados en Xometry

El acabado es una operación muy importante en los procesos de chapa metálica. Tanto el recubrimiento como el pulido se ayudan mutuamente para mejorar la calidad de la superficie y aumentar las propiedades físicas y mecánicas de la pieza.

Xometry ofrece servicios de chapa metálica en toda Europa y nuestro experimentado equipo está siempre dispuesto a ayudarle. Suba sus archivos al generador de presupuestos instantáneos de Xometry y obtenga un presupuesto en cuestión de segundos para sus proyectos de chapa.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Descargar

Descargar