Vakuumguss, auch Urethanguss genannt, ist ein Herstellungsverfahren, mit dem kleine Mengen hochwertiger Kunststoff- oder Metallteile hergestellt werden. Dabei wird eine Form des gewünschten Teils erstellt und dann flüssiger Kunststoff oder Metall durch Unterdruck in die Form eingespritzt. Dadurch entsteht ein einheitliches und detailliertes Teil mit einer hervorragenden Oberflächengüte und Maßhaltigkeit.

Sehen wir uns einmal an, was die Grundlagen des Vakuumgusses, seine Anwendungsbereiche und seine Grenzen sind.

Was ist Vakuumguss?

Gießen ist ein Herstellungsverfahren, bei dem ein flüssiges Material in eine Form gegossen und erstarren gelassen wird. Beim Vakuumguss wird mit Unterdruck Luft aus der Gussform entfernt, wodurch sichergestellt wird, dass das Objekt die gewünschte Form annimmt.

Dieses Verfahren wird häufig zum Gießen von Kunststoff- und Gummiteilen verwendet. Vakuumguss wird häufig für Prototypenprojekte oder Kleinserien verwendet, da es schneller und kostengünstiger sein kann als andere Verfahren, wie z.B. Spritzguss.

Der Hauptvorteil des Vakuumgussverfahrens besteht darin, dass es eine hohe Genauigkeit und Wiederholbarkeit ermöglicht, wodurch es zu einer idealen Wahl für Anwendungen macht, bei denen genaue Abmessungen entscheidend sind. Es ermöglicht zudem das Gießen komplizierterer Designs. Dennoch ist der Vakuumguss nicht für alle Anwendungen geeignet. Zum Beispiel kann es nicht zum Gießen von Materialien verwendet werden, die hitze- oder druckempfindlich sind.

Wie funktioniert der Vakuumguss?

Der Vakuumguss benötigt wie der herkömmliche Spritzguss ein Formwerkzeug mit einem Hohlraum, der wie das fertige Objekt geformt ist. Im Gegensatz zum Spritzguss werden beim Vakuumguss Silikonformen anstelle von Hartmetallformen verwendet.

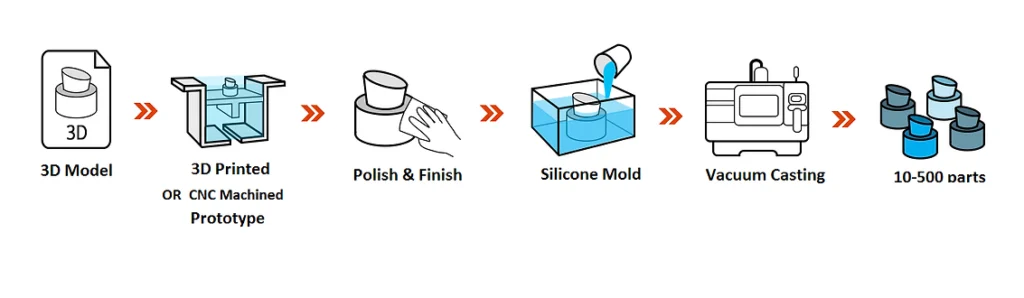

Schritt 1: Erstellen Sie ein 3D-Modell

Wie bei den meisten modernen Herstellungsverfahren besteht der erste Schritt darin, ein 3D-Modell der gewünschten Form zu erstellen. Um die besten Ergebnisse zu erzielen, sollten Objekte, die für den Vakuumguss vorgesehen sind, nach Vorgaben im Sinne des Spritzgusses hergestellt werden. Hierfür kann jede Konstruktionssoftware wie AutoCAD, Solidworks oder CATIA verwendet werden.

Schritt 2: Erstellen Sie ein Mastermodells

Das 3D-Modell wird dann verwendet, um ein hochwertiges Mastermodell zu entwerfen. Früher wurde die CNC-Bearbeitung verwendet, um die Muster herzustellen, aber jetzt kann die additive Fertigung die Arbeit schnell erledigen. Mit dem Aufkommen der 3D-Drucktechnologie ist die Rolle des Modellkonstrukteurs praktischer und erschwinglicher geworden. Andererseits kann ein Gussmodell, das bereits als Mastermodell dienen kann, ohne weitere Modifikation verwendet werden.

Schritt 3: Erzeugen Sie die Silikonform

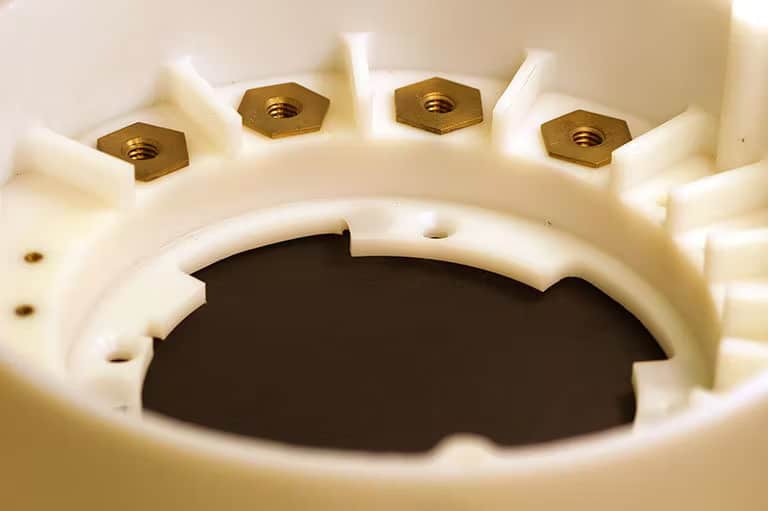

Nach der Entwicklung des Urmusters wird eine Form gegossen. Das Urmodell bzw. Mastermodell, komplett mit Gusskernen, Einsätzen und Anschnitten, wird in eine Gussbox gehängt. Der geformte Weg wird in eine Vakuumgussbox gegeben und mit flüssigem Silikon umgossen, wobei alle Details ausgefüllt werden. Dieser wird dann zum Aushärten 8-16 Stunden bei 40 ° C in einen vorgeheizten Ofen gestellt. Der Zeitpunkt kann je nach den Abmessungen der Silikonform variieren.

Die Box und die Tragegurte kommen heraus, nachdem das Silikon getrocknet und ausgehärtet ist. Zum Abschluss wird der Hohlraum der Negativform des Bauteils durch feines Spalten der Form mit einem Messer freigelegt. Klebrigkeit und Oberflächenfehler können bei sorgfältiger Auswahl und Anwendung eines Entformungsmittels vermieden werden.

Schritt 4: Mischen

Vor dem Mischen werden zum Gießen verwendete Polyurethanharze typischerweise auf etwa 40 °C erhitzt. Zur Verwendung der Maschine werden ein Zweikomponenten-Gießharz und ein beliebiger Farbstoff in genauen Mengen zusammen gegeben und in eine Schüssel gegossen. Anschließend wird die Form wieder eingesetzt und die Gießschieber am Misch- und Gießgefäß befestigt.

Vakuumgießharze und Farbpigmente werden während des Auto-Gießprozesses gründlich gemischt und für 50-60 Sekunden im Unterdruck entlüftet. Als Nächstes wird in der Form ein Unterdruck erzeugt und das Harz hineingegossen. Durch den Wegfall der Lufteinschlüsse im Werkzeug, die sonst als Strömungshindernis wirken würden, ermöglicht die Vakuumtechnik, dass die Schwerkraft die ganze Arbeit beim Füllen der Form übernimmt.

Schritt 5: Entformen der Teile

Nachdem das Harz in die Form gegossen wurde, wird es in einem Aushärteraum erhitzt, bis es hart ist. Das Gussteil kann nach dem Aushärten aus der Form genommen werden. Wenn der Guss abgeschlossen ist, können der Zulauf und die Tragegurte entfernt und alle letzten Nachbearbeitungen durchgeführt werden.

Technische Spezifikationen des Vakuumgusses

Der Vakuumguss ist ein Verfahren, bei dem ein Unterdruck verwendet wird, um die Luft aus der Form zu entfernen. Dies hinterlässt eine glatte Oberfläche auf den Gussteilen und führt zu minimalen Defekten. Es wird oft für Kleinteile und dünnwandige Teile verwendet. Einige allgemeine Spezifikationen des Prozesses sind die folgenden:

| Materialien | Verschiedenste Materialien können verwendet werden (Kunststoff, Gummi) |

| Vorlaufzeit | 10-20 tage |

| Minimale Wandstärke | 0,75 mm, aber 1,5 mm werden empfohlen |

| Menge | 1-20 pro Form |

| Oberflächenqualität | Glänzend oder matt |

Allgemeine Anwendungen des Vakuumgusses

Der Vakuumguss ist ein vielseitiges Verfahren mit vielen Anwendungsgebieten in verschiedenen Branchen. Die Fähigkeit des Verfahrens, komplizierte und präzise Komponenten herzustellen, macht es zu einer idealen Wahl für qualitativ hochwertige Ergebnisse.

- Medizinische Implantate: Der Vakuumguss wird in der Medizinbranche häufig zur Herstellung komplexer Teile und Komponenten eingesetzt. Es kann zur Herstellung von Implantaten und Prothesen verwendet werden.

- Automobilindustrie: Automobilteile werden aufgrund der Fähigkeit des Verfahrens, hoch detaillierte Komponenten herzustellen, häufig im Vakuumgussverfahren hergestellt. Automobilteile wie Ansaugkrümmer, Auspuffanlagen und Karosserieteile können von der überlegenen Genauigkeit und Wiederholbarkeit des Silikon-Vakuumgießens profitieren.

- Lebensmittelindustrie: Das Verfahren wird häufig zur Herstellung komplizierter Teile für die Lebensmittelindustrie eingesetzt. Es kann Formen, Verpackungskomponenten und andere komplexe Formen herstellen, die in der Lebensmittelproduktion benötigt werden.

- Komponenten für die Luft- und Raumfahrt: Dieses Verfahren kann zur Herstellung von Präzisions-Luft- und Raumfahrtkomponenten verwendet werden. Aufgrund seiner überlegenen Genauigkeit, Wiederholbarkeit und Fähigkeit, komplizierte Details zu erzeugen, werden Komponenten wie Luftkanäle, Kraftstoffsysteme und sogar einige Teile der Außenseite von Flugzeugen häufig durch Vakuumguss hergestellt.

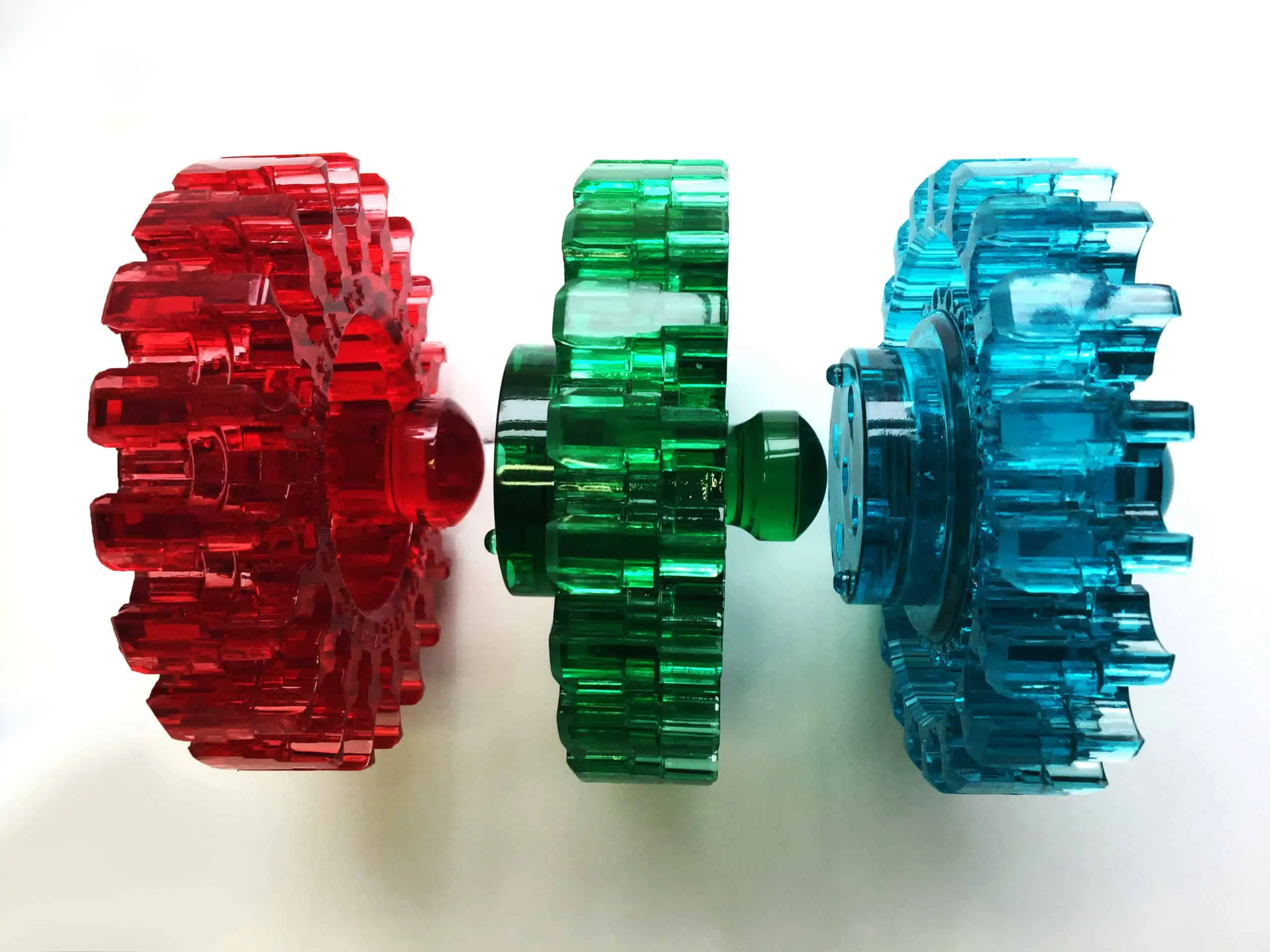

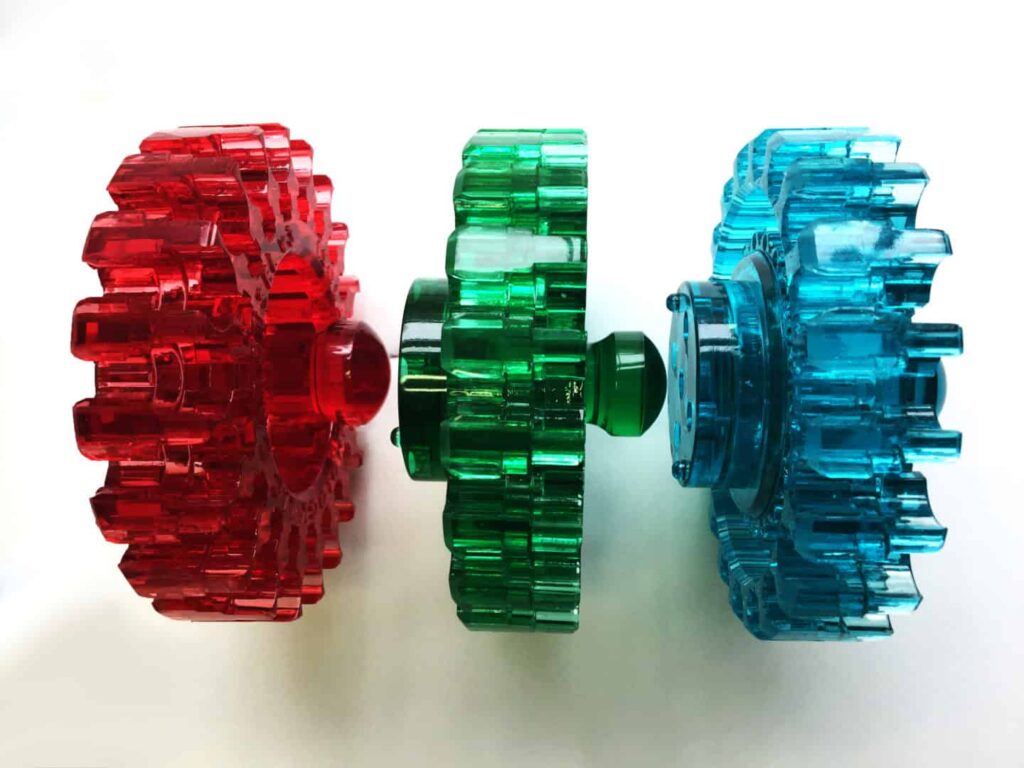

- Konsumgüter: Vakuumguss kann komplexe Konsumgüter wie Spielzeug und Sportgeräte herstellen. Der Prozess kann hochpräzise Teile erzeugen, die perfekt für den Endverbraucher geeignet sind.

Vorteile des Vakuumgusses

Das Vakuumgussverfahren hat in der Industrie einen breiten Anwendungsbereich. In der Industrie wird es häufig für die Kleinserienfertigung von Prototypen oder Produktionsteilen verwendet. Dieses Herstellungsverfahren bietet mehrere Vorteile gegenüber anderen Methoden des Rapid Prototyping und der Fertigung.

- Feine Details: Ein Vorteil des Vakuumgussverfahrens ist seine Fähigkeit, Teile mit feinen Details herzustellen. Die Gussform wird mit dem 3D-gedruckten Mastermodell geformt. Das 3D-Druckverfahren kann komplizierte Details erzeugen, die im endgültigen Guss repliziert werden können.

- Kostengünstig: Ein weiterer Vorteil des Vakuumgusses sind seine relativ geringen Kosten. Der Vakuumguss ist viel kostengünstiger als andere Rapid-Prototyping-Methoden, wie z. B. die CNC-Bearbeitung. Dies liegt daran, dass es nur wenige Stunden dauert, um eine Form herzustellen, die mehrfach wiederverwendet werden kann. CNC-Bearbeitung erfordert teure Werkzeuge und Materialien.

- Maßhaltigkeit: Das Vakuumgießverfahren erzeugt Teile mit ausgezeichneter Maßgenauigkeit. Die im Vakuumguss hergestellten Teile passen perfekt zusammen, ohne dass Nachbearbeitungsschritte wie Schleifen oder Bohren erforderlich sind.

- Flexibilität: Es bietet ein hohes Maß an Designflexibilität. Dies liegt daran, dass nahezu jede Geometrie mit 3D-Druck erstellt werden kann. Infolgedessen können Teile, die mit anderen Verfahren nicht hergestellt werden könnten, einfach mit Vakuumguss hergestellt werden.

Grenzen des Vakuumgusses

Trotz all seiner Vorteile weist dieser Prozess einige Einschränkungen auf, die vor Beginn eines Projekts berücksichtigt werden sollten:

- Das Verfahren ist nur für bestimmte Materialien geeignet

- Die Qualität des Prototyps kann durch die Art der verwendeten Form beeinflusst werden

- Schrumpfung kann dazu führen, dass Teile zu dünn oder zu dick werden

- Der Prozess ist relativ langsam und daher möglicherweise nicht für Großserien geeignet

- Das Verfahren ist nicht für Hochtemperaturanwendungen geeignet.

Vakuumguss vs. Spritzguss

Der Vakuumguss ist eine ausgezeichnete Option, wenn Sie nach einer schnellen, einfachen und kostengünstigen Möglichkeit suchen, hochwertige Kunststoffteile herzustellen. Spritzgießen ist eine weitere beliebte Methode zur Herstellung von Kunststoffteilen. Im Gegensatz zum Spritzguss erfordert der Vakuumguss kein DFM-Verfahren und spart somit Projektzeit.

Bei der Auswahl eines Herstellungsverfahrens ist es wichtig, Ihre Volumenanforderungen, Toleranzanforderungen, Oberflächenanforderungen und Vorlaufzeiten zu berücksichtigen. Der Vakuumguss ist eine ausgezeichnete Wahl für Kleinserien mit engen Toleranzen und einer glatten Oberflächengüte. Der Spritzguss eignet sich am besten für Großserienproduktionen mit weniger strengen Anforderungen bzw. Toleranzanforderungen.

Vakuumguss vs. 3D-Druck

Der wesentliche Vorteil des Vakuumgießens besteht darin, dass sehr detaillierte Teile mit glatten Oberflächen hergestellt werden können. Der größte Nachteil ist jedoch, dass dies zeitaufwändig sein kann, insbesondere wenn Sie mehrere Kopien Ihres Teils benötigen. 3D-Druckverfahren bauen Sie andererseits Teile Schicht für Schicht aus Pulver oder flüssigem Kunststoff auf. Einer der wichtigsten Vorteile des 3D-Drucks ist, dass er viel schneller ist als das Vakuumgießen.

Wenn Geschwindigkeit und Kosten Ihre obersten Prioritäten sind, dann ist der 3D-Druck wahrscheinlich die bessere Option. Der Vakuumguss hingegen ist der richtige Weg, wenn Sie hohe Genauigkeit und Detailtreue benötigen.

Beziehen Sie Ihre Vakuumgussteile bei Xometry

Vakuumguss ist ein vielseitiger und relativ schneller Prozess, mit dem kleine Chargen detaillierter Teile erstellt werden können. Es ist ideal für Prototypen, Funktionsmodelle und Marketingzwecke wie Ausstellungsstücke oder Verkaufsmuster.

Haben Sie anstehende Projekte für Vakuumgussteile? Laden Sie Ihre CAD-Dateien hoch, rufen Sie die Instant Quoting Engine von Xometry auf und erhalten Sie innerhalb von 48 Stunden ein Angebot.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0