Entwicklung hybrider Schiffsmotoren seit 2003

Bereits im Jahr 2003, also schon lange bevor es zu einem hochaktuellen Thema wurde, hatte der ehemalige Segler und heutige Ingenieur Graeme Hawksley mit dem Bau hybrider Schiffsmotoren begonnen. Während einer Diskussion mit einem Kollegen über die Einsatzmöglichkeiten hybrider Antriebssysteme in der Schiffsindustrie, erkannte er das Potential dieser Idee und begann sie weiterzuentwickeln. Einige Zeit später präsentierte er die Idee dem Department of Trade and Industry des Vereinigten Königreichs (DTI), die ihm schließlich Geldmittel für die Entwicklung seines innovativen Projekts zu Hybrid-Antriebssystemen für die Schifffahrt bereitstellten. Nach ungefähr 4 Jahren Entwicklung konnten er und sein Team schließlich zusätzliche Geldmittel für den Beginn der Produktion aufbringen, die zu diesem Zeitpunkt noch relativ klein war. So ist mit Hybrid Marine ein in Großbritannien gegründetes Unternehmen entstanden.

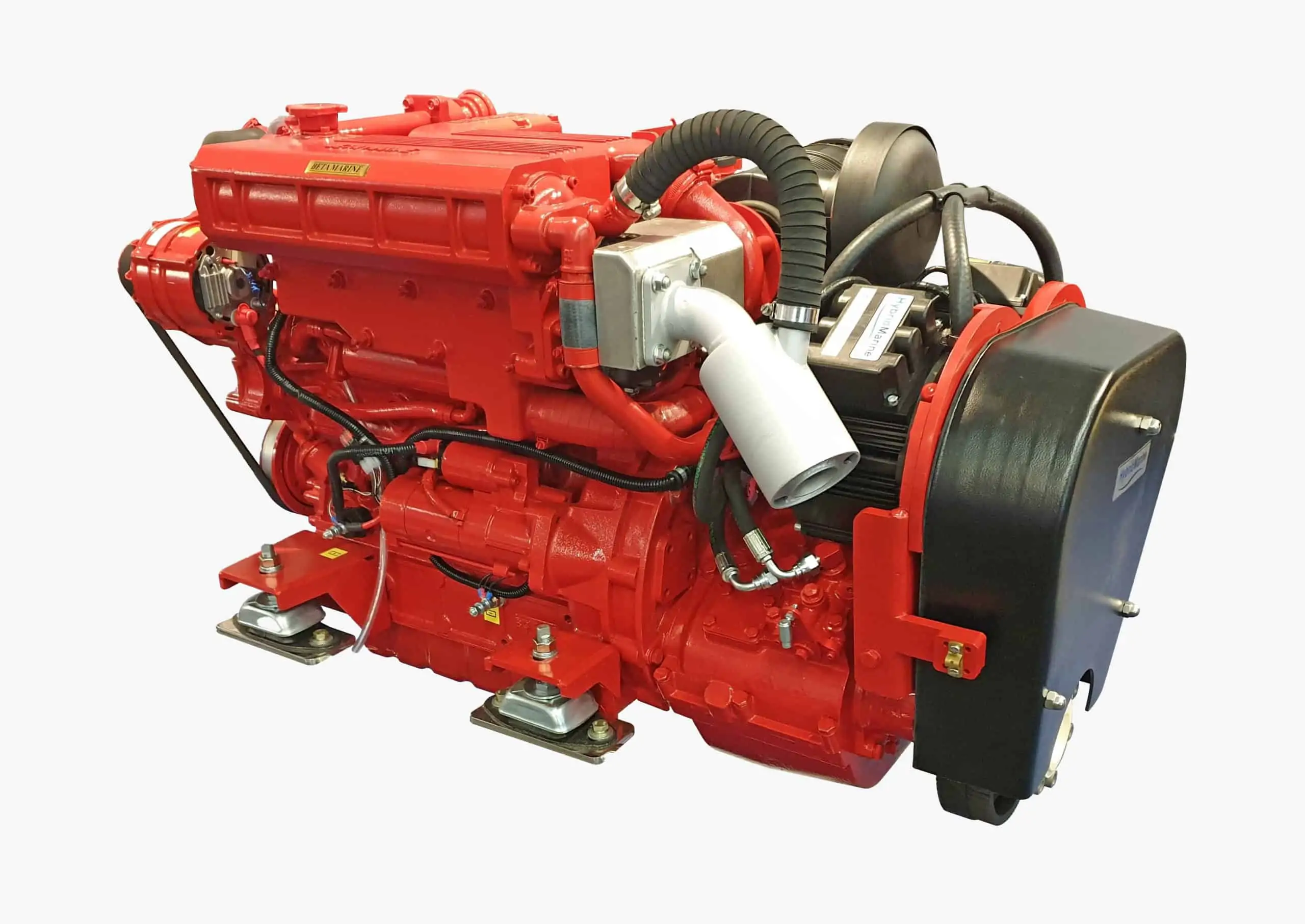

Mittlerweile produziert das Unternehmen mehrere Typen unterschiedlicher Hybridmotoren für die Schifffahrt. Ähnlich wie Hybridmotoren für Kraftfahrzeuge bestehen diese Antriebssysteme ebenfalls aus einer Kombination aus Verbrennungsmotoren, Elektromotoren, Generatoren und Batterien. Hybride Antriebssysteme sind in der Schifffahrt in den letzten Jahren zu einem hochaktuellen Thema geworden. Das Produktionsvolumen der einst kleinen Hybrid Marine Ltd. ist definitiv auf dem Vormarsch.

Das Team um Graeme hat in den letzten 18 Jahren eine Menge Erfahrung im Bau hybrider Systeme gesammelt. Das Kupplungssystem (siehe Fig. 1, I), das sie vor Kurzem mit Hilfe des Fertigungsservice von Xometry produziert haben, war Version 10.2, d.h. es ist bereits viele Design-Iterationen durchlaufen.

Hybrid-Antriebe für verschiedene Schiffe

Heute stellt Hybrid Marine Antriebssysteme für eine Reihe unterschiedlicher Schiffstypen her: Lastkähne, kommerzielle Schiffe, Hochseeschiffe, Segelboote und Katamarane sowohl in Serie als auch als Einzelanfertigung.

Ihre Antriebssysteme wurden bereits in einigen außergewöhnlichen Projekten eingesetzt. Sie kamen zum Beispiel in einem schwimmenden Kino zum Einsatz, das 90 Minuten lang die Londoner Kanäle hinab- und hinauf fährt und dabei nahezu geräuschlos sein muss, damit die Fahrgäste die Filme genießen können. Ein weiteres Projekt war The Piano Boat, bei dem ein Konzertpianist ein kleines Auditorium auf einem Boot aufgebaut hat, um Vorstellungen auf dem Wasser geben zu können. Bei beiden Projekten waren die Antriebssysteme von Hybrid Marine aufgrund ihres leisen elektrischen Betriebs die perfekte Lösung.

Die Antriebssysteme von Hybrid Marine basieren normalerweise auf einer Kombination aus Dieselmotoren mit 20 bis 150 PS und Elektromotoren mit bis zu 20 KWh pro Antriebswelle. Der größte Lastkahn, der bisher mit einem dieser Antriebssysteme ausgestattet wurde, war 38 Meter lang, wog mehr als 100 Tonnen und benötigte daher ein leistungsstarkes Hybrid-System.

Komplexer hybrider Mechanismus

Die Produktion hybrider Antriebssysteme stelle aufgrund der damit einhergehenden Komplexität eine große technische Herausforderung dar, so Hawksley. Um diese Motoren bauen zu können, benötigen er und sein Team tiefgehendes Verständnis für Dieselmotoren, Mechanik, Elektronik, Regelungstechnik, Hardware und Software. Die fertigen Antriebssysteme können in sechs verschiedenen Betriebsmodi betrieben werden:

- Standard-Dieselmotorantrieb

- Elektroantrieb

- Dieselmotorantrieb unterstützt durch den Elektromotor (Boost-Effekt)

- Motorantrieb bei gleichzeitiger Belastung der Antriebswelle zur Stromerzeugung

- Reine Stromerzeugung durch den Motor ohne Drehen der Schraubenwelle

- Stromerzeugung durch eine drehende Schraube beim Segeln im Leerlauf

Batterien versorgen den Hybrid-Antrieb mit Strom

Neben der Stromerzeugung im Betriebsmodus 4, 5 und 6 können die 48V Batterien, die die Elektromotoren mit Strom versorgen, auch mit einem Standard-Stromanschluss oder mit Solar- oder Windgeneratoren an Bord des Schiffes aufgeladen werden. Bei niedriger Fahrgeschwindigkeit und wenn die Batterie voll aufgeladen ist, können einige der Motoren den ganzen Tag durchlaufen.

Beschaffung der mechanischen Komponenten über Xometry stärkt die Position Unternehmens

Neben elektrischen Komponenten wie Leiterplatten benötigen Hybridantriebe viele mechanische Komponenten, die speziell für diesen Zweck angefertigt werden müssen. Hierbei werden sowohl einfache Teile wie z.B. Halterungen, als auch komplexe mechanische Komponenten wie Wellenkupplungen benötigt. Die aktuellste Version der Wellenkupplung von Hybrid Marine besteht aus 12 verschiedenen Teilen, die aus unterschiedlichen Materialien wie Edelstahl oder Delrin hergestellt werden müssen.

Hawksley setzt auf den On-Demand Fertigungsservice von Xometry, um diese Teile mit CNC-Bearbeitung und Blechverarbeitung produzieren zu lassen. Hawksley ist überzeugt, dass der Vorteil des Xometry Service unter anderem darin liegt, dass man seine STEP-Datei online hochladen kann und sofort den Preis und die Lieferzeit erfährt. Das verleiht seinem Geschäft großen Auftrieb. Traditionell erstellt man einen Entwurf und schickt diesen an drei verschiedene Unternehmen. Dort wandert der Entwurf dann wochenlang über mehrere Schreibtische, bis schließlich die Antwort zurückkommt “das Angebot könnte so oder auch so aussehen”. “Bei Xometry müssen wir das ganze nicht durchmachen”, sagt Hawksley.

Deutlich schnellere Entwicklung

Außerdem profitiert Hawksley von den Technologie-Beschreibungen von Xometry und den Tipps zur Teilegestaltung und zur Kostensenkung. Sein Unternehmen nutzt diese Ressourcen bei der Entwicklung ihrer Entwürfe und kann dann sofort sehen, wie sich diese Empfehlungen auf den Preis auswirken. All das floss in den Entwicklungsprozess einer neuen Version der Wellenkupplung mit ein, die sie vor Kurzem herausgebracht haben. Durch die Zusammenarbeit mit Xometry konnte dieser Entwicklungsprozess deutlich beschleunigt werden.

Vorher hätten sie womöglich bis zu 6 Monate in der Planungsphase verbracht, bevor sie die Gesamtkosten ihres Entwurfs überhaupt vollständig verstehen würden, nur um am Ende möglicherweise festzustellen, dass es viel zu teuer ist. Mit Xometry können sie innerhalb von nur 3-4 Wochen den gesamten Prozess vom Entwurf bis zum Prototyp durchlaufen – “das ist ein bahnbrechender Fortschritt”.

Aktuell setzt Hybrid Marine auf CNC-Bearbeitung, Blechverarbeitung und Vakuumformen zur Produktion ihrer maßgefertigten Komponenten. Jedoch haben sie die Fortschritte des Metall-3D-Drucks sehr genau im Blick, da dieses Fertigungsverfahren für Auftragsfertigungen immer beliebter wird.

Weitere Informationen

Website von Hybrid Marine: https://www.hybrid-marine.co.uk

E-Mail: info@hybridmarine.co.uk

Über Xometry

Xometry ist die weltweit führende Plattform für Manufacturing on Demand. Wir bieten riesige Kapazitäten, Online-Sofortangebote und eine attraktive Preisgestaltung. Unser europäisches Netzwerk aus mehr als 2.000 Fertigungsstandorten ermöglicht uns dauerhaft kurze Lieferzeiten bei einem breiten Spektrum an Fertigungsmöglichkeiten, einschließlich CNC-Bearbeitung, 3D-Druck, Blechfertigung und Spritzgussverfahren, anzubieten. Xometry arbeitet mit den unterschiedlichsten Kunden, von Startups bis Fortune-100-Unternehmen wie BMW und Bosch.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Herunterladen

Herunterladen