Die Oberflächenqualität von 3D-gedruckten Teilen ist nicht für jeden Prozess und jedes Rohmaterial gleich. Sie variiert stark in Abhängigkeit von der verwendeten 3D-Drucktechnologie, der Qualität des Druckers und dem im Verfahren verwendeten Material. Auch das Design des zu druckenden Teils sowie die Position und Ausrichtung des Teils beim 3D-Druck beeinflussen die Oberflächenqualität.

Bevor man sich für ein additives Fertigungsverfahren entscheidet, muss man die Rauheit (in den meisten Fällen in Ra gemessen) der 3D-gedruckten Teile berücksichtigen. Bei Technologien, die Stützstrukturen verwenden, wie z. B. Fused Deposition Modeling (FDM), ist besondere Vorsicht geboten, da zwischen den Stützstrukturen und dem eigentlichen Bauteil ein Kontaktpunkt besteht, der eine vollständig andere Oberflächenqualität aufweist.

Bewertung der Oberflächenrauheit von 3D-Druckprozessen

Die Oberflächenrauheit eines Materials wird grundlegend in Form von Ra- und Rz-Werten gemessen. Ra bezieht sich, seiner einfachsten Definition nach, auf die durchschnittliche Rauheit einer Oberfläche, während Rz die Differenz zwischen dem höchsten „Gipfel“ und dem niedrigsten „Tal“ auf der Oberfläche ist. Die R-Werte werden üblicherweise in µm gemessen.

In einfachen Worten kann Ra als die Abweichung von der idealen Oberflächenebene bezeichnet werden, die normalerweise in Mikrozoll oder Mikrometern (µm) gemessen wird. Je höher der Ra-Wert, umso rauer ist die Oberfläche. Die wichtigste Vorschrift für die Oberflächenrauheit lautet ISO 25178 welche die Oberflächenrauheit in Form von Ra- und Rz-Werten bewertet.

Die Rauheit einer Oberfläche hängt von einer Vielzahl von Faktoren ab, einschließlich des Designs des Teils, des Herstellungsprozesses und des Herstellers. Selbst wenn Sie eine 3D-Drucktechnologie mit einer vermeintlich guten Oberflächenqualität wählen, können die Teile immer noch einige Schrittmarkierungen oder eine leicht gekrümmte Oberfläche aufweisen, was zu einer verminderten Qualität durch Oberflächenrauigkeit führt.

Wie misst man die Oberflächenrauheit im 3D-Druck?

Um die Oberflächenrauheit eines 3D-Drucks zu messen, ist der einfachste und genaueste Weg die Verwendung eines Rauheitstesters oder „Rauheitsmessers“. Dieses Instrument misst die Rauheit einer Oberfläche. Es wird häufig in Fertigungs- und Konstruktionsanwendungen eingesetzt, bei denen die Textur und Oberflächenveredelung eines Materials für die Funktionalität des Endprodukts entscheidend ist.

Der Rauheitstester besteht typischerweise aus einer motorisierten Antriebseinheit, die den Stift mit konstanter Geschwindigkeit über die Oberfläche bewegt, einem Wandler, der die mechanische Bewegung des Stifts in ein elektrisches Signal umwandelt, und einer Anzeigeeinheit, die die Rauheitsmessung anzeigt.

Werfen wir einen Blick auf die Variationen und Unterschiede der Oberflächenrauheit von 3D-gedruckten Teilen anhand der technologischen Kategorien. Alle Messungen wurden im Haus durchgeführt und werden im Durchschnitt dargestellt. Bei Teilen, die mit einem anderen Material oder von einem anderen Anbieter gedruckt wurden, kann es zu unterschiedlichen Ergebnissen kommen.

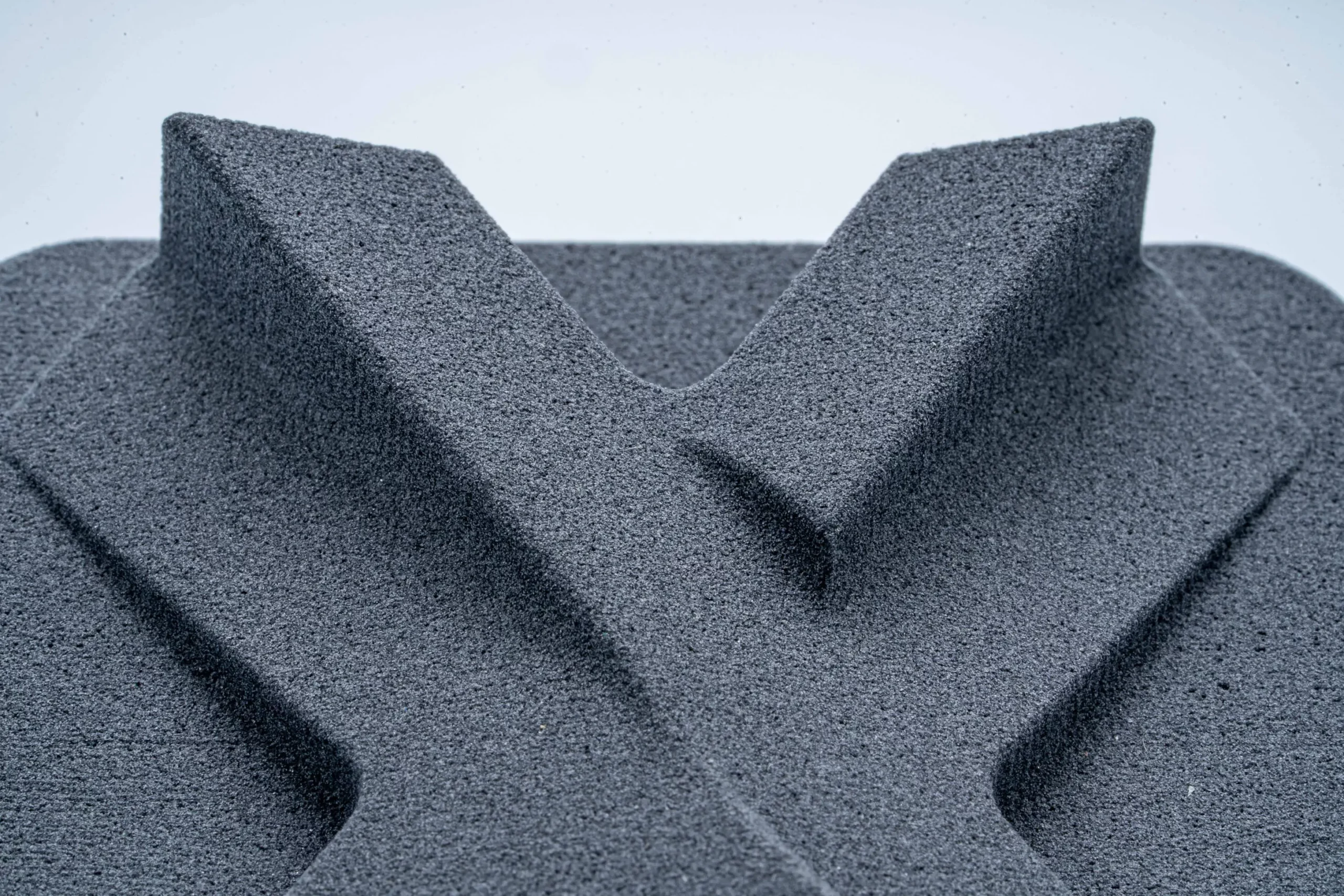

Oberflächenrauheit für Pulverbettschmelzverfahren (PBF)

PBF umfasst Technologien wie Multi Jet Fusion (MJF), selektives Lasersintern (SLS) und direktes Metalllasersintern (DMLS), wobei die Aufbaumaterialien normalerweise Polymere und Metallpulver sind. Dieses pulverförmige Aufbaumaterial wird mithilfe von Infrarot in MJF und Laser in SLS und DMLS zum Teil gemäß des CAD-Entwurfes verschmolzen.

Die Oberflächentextur ist matt und nicht so glatt wie bei SLA, erfordert jedoch keine Stützstrukturen. Je nach Korngröße des Pulvers können Löcher und Poren an der Oberfläche auftreten. Wiederverwendetes Pulver führt zu einer erhöhten Zahl von Unregelmäßigkeiten auf der Oberfläche.

Eine völlig glatte, glasartige Oberfläche kann auf den 3D-gedruckten Oberflächen auch nach starker Behandlung wie durch Strahlen oder Schleifen nicht erzielt werden. Das MJF-Verfahren erzeugt jedoch im Vergleich zu SLS eine weniger poröse Oberfläche und weist eine im Vergleich glattere Textur auf.

Bei PBF-Technologien ist die kostengünstige und ideale Möglichkeit, für das Glätten der Oberfläche, die Verwendung von Schleifpapier. Die anderen Verfahren umfassen das Schleifen, Sand- oder Perlstrahlen und die Trommelpolitur. Schleifen und Strahlen haben wenig Einfluss auf Toleranzen und Abmessungen. Dennoch ist die Trommelpolitur ein effizienter Prozess, der jedoch im Vergleich zu anderen Oberflächenveredelungsmethoden deutlich langsamer ist.

Bei SLS kann eine nahezu perfekte porenlose Oberfläche nur mit Vakuuminfusionen oder einem mehrstufigen Prozess der Oberflächenfüllung und mehrfachem Schleifen erreicht werden.

Oberflächenrauheit von mit SLS 3D-gedruckten Teilen

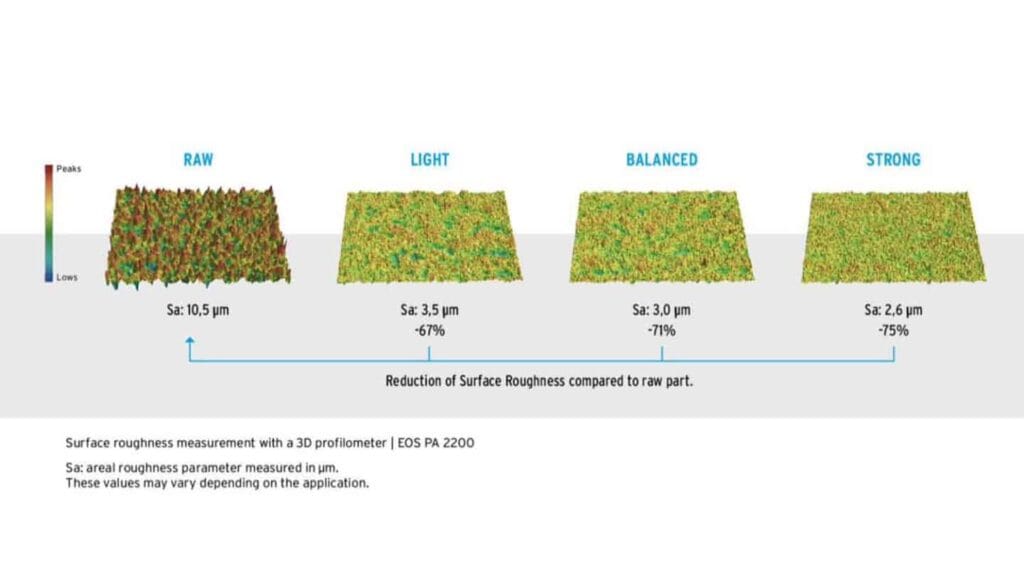

Die folgende Tabelle zeigt die Variation der gemessenen Oberflächenrauheit zwischen gedruckten Teilen und Teilen nach einer Oberflächenveredelung:

| Materialien | Veredelung | Ra | Rz |

| Alumide® / PA 12 gefüllt mit Aluminium | wie gedruckt | 8 µm | 50.1 µm |

| PA 12 | Perlengestrahlt | 4.5 µm | 31.6 µm |

| PA 11 | Schwarz gefärbt | 7.5 µm | 47.6 µm |

| PA 12 | Trommelpoliert | 7.1 µm | 45.5 µm |

| PA 12 | Dampfpoliert + schwarz gefärbt | 2.5 µm | 19.7 µm |

Oberflächenrauheit von MJF-Teilen

Die folgende Tabelle zeigt die beidseitigen Ra- und Rz-Werte für MJF-3D-Drucke:

| Materialien | Veredelung | Ra | Rz |

| PA 12 | wie gedruckt | 10 – 12 µm | 59.9 – 69.4 µm |

| PA 12 | Chemisch dampfpoliert | 4.4 µm | 31.1 µm |

| PA 12 | Schwarz gefärbt | 5.8 µm | 38.7 µm |

| PA 12 | Schwarz sprühlackiert | 5.5 µm | 37.1 µm |

Die Oberflächenveredelung kann die Oberflächenrauheit wesentlich verringern und die Oberflächeneigenschaften wie die Festigkeit des Gesamtteils durch Verringerung der Porosität verbessern.

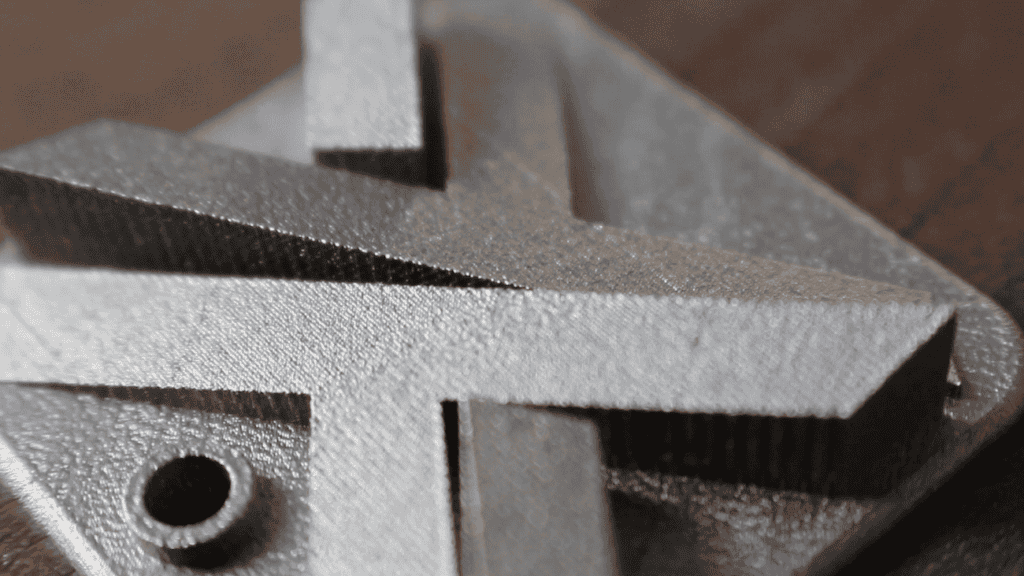

Oberflächenrauheit von DMLS-Teilen

In der folgenden Tabelle sind die beidseitigen Ra- und Rz-Werte für DMLS-3D-Drucke aufgeführt. Wie bei 3D-Druckteilen aus Metall üblich, wurden alle für die Messungen verwendeten Teile perlengestrahlt.

| Materialien | Veredelung | Ra | Rz |

| Aluminium Al-Si10Mg | Perlengestrahlt | 10-12 µm | 59.9-69.4 µm |

| Edelstahl 316L | Perlengestrahlt | 6 µm | 39.8 µm |

| Titan Grad 5 | Perlengestrahlt | 5 µm | 34.4 µm |

Oberflächenrauheit für Küpenpolymerisationsprozesse

Die am häufigsten verwendeten Technologien in dieser Kategorie sind Stereolithographie (SLA) und Carbon DLS (auch DLP – Digital Light Processing genannt). Bei diesen Druckverfahren wird ein flüssiges polymeres Aufbaumaterial verwendet, das bei Belichtung mit dem Laserstrahl aushärtet und Schicht für Schicht die Form gemäß dem Eingabedesign erzeugt. Da das verwendete Material flüssig ist, erzeugen diese Technologien eher porenfreie 3D-gedruckte Teile mit glatten Oberflächen.

Dennoch erfordern sowohl SLA- als auch DLP-Technologien Stützstrukturen, die nach dem 3D-Druck des Teils entfernt werden müssen. Und dieser Prozess hat wiederum einen großen Einfluss auf die Oberflächenrauheit. Es ist in der Tat so, dass beim Entfernen der Stützstrukturen vom eigentlichen Teil die Rauheit an diesem Punkt durch die Unebenheit zunimmt und dies wiederum zu einem höheren Ra- und Rz-Werten führt.

Oberflächenrauheit von SLA-3D-gedruckten Teilen

Die folgende Tabelle zeigt die beidseitigen Ra- und Rz-Werte für SLA-3D-Drucke:

| Materialien | Veredelung | Ra | Rz |

| Industrieweiß, ABS-ähnlich | wie gedruckt | 1.5 µm | 10.1 µm |

Oberflächenrauheit von Carbon DLS 3D-gedruckten Teilen

Die folgende Tabelle zeigt die beidseitigen Ra- und Rz-Werte auf für Carbon DLS 3D-Drucke:

| Materialien | Veredelung | Ra | Rz |

| EPX 82 (Epoxidharz) | wie gedruckt | 1.22 µm | 11.1 µm |

Oberflächenrauheit für extrusionsbasierte 3D-Druckverfahren

Fused Deposition Modeling (FDM) ist das am häufigsten verwendete 3D-Druckverfahren, das zu dieser Kategorie gehört. Es funktioniert, indem ein thermoplastisches Filament durch eine beheizte Düse herausgepresst wird. Der verflüssigte Thermoplast härtet entsprechend den eingegebenen CAD-Daten auf der Bauplattform eine dünne Schicht nach der anderen aus, und erschafft so das komplette Bauteil. Stützstrukturen werden bei dieser Technologie benötigt, um die Ausleger oder dünne Strukturen zu stützen.

Dieses Verfahren endet mit einer viel höheren Oberflächenrauheit als andere 3D-Drucktechnologien. Die oberen Schichten (in Z-Richtung) sind üblicherweise gewellt und die unteren Schichten sind glatt, sofern in diesem Bereich keine Stützstrukturen vorhanden sind. Die Oberflächen sind im Gegensatz zu PBF gleichzeitig porenfrei, aber nicht so glasartig wie bei SLA.

An Stellen mit Stützmaterial sind die rauen Oberflächen beeinträchtigt und müssen in der Veredelungsphase korrigiert werden. Ein Workaround ist die Verwendung von (in Wasser oder andere Chemikalien wie Limonen) löslichen Trägermaterialien, die leicht entfernbar sind und eine bessere Qualität ermöglichen.

Oberflächenveredelungsoptionen für extrusionsbasierte Prozesse

Bei den sehr häufig verwendeten FDM-Materialien wie PLA, PA 6 beschränken sich die Oberflächenbearbeitungsoptionen auf das Entfernen der Stützstruktur, da alle weiteren Vorgänge die Ästhetik und Details des Teils beeinträchtigen und es beschädigen. ABS kann geschliffen, trommelpoliert oder gestrahlt werden.

Dies liegt daran, dass PLA zwar stärker und steifer als ABS ist, aufgrund seiner schlechten Hitzebeständigkeit, schlechten Formbarkeit und geringen Biegefestigkeit jedoch schwer nachzuarbeiten ist. ABS ist schwächer und weniger steif, aber auch zäher und leichter, was es zu einem besseren Kunststoff für die Oberflächenveredelung macht.

Oberflächenrauheit von Schmelzschichtmodellierungsteilen

Die folgende Tabelle zeigt die beidseitigen Ra- und Rz-Werte für einen FDM-3D-Druck:

| Materialien | Veredelung | Ra | Rz |

| ASA | wie gedruckt | 22.5 µm* | 114.9 µm |

*Dieses Ergebnis wurde auf der rauesten Oberfläche senkrecht zur Schichtung gemessen. Wenn wir die Oberfläche des Teils in die andere Richtung gemessen haben, betrug der Spin des Werkzeugs, der zusammen mit den Schichten gemessen wurde, und die Oberflächenrauheit 0,9 µm.

Oberflächenrauheit für Photopolymer-Tröpfchen-Technologie

Das gängigste 3D-Druckverfahren in dieser Kategorie ist Polyjet. Es handelt sich um eine starre additive Fertigungstechnologie aus Photopolymer, bei der UV-härtbares Harz in einem dem Tintenstrahldruck ähnlichen Verfahren auf eine Trägerplatte gespritzt wird. Es ist bekannt für seine Geschwindigkeit und unglaubliche Präzision. Diese Technologie erzeugt ebenfalls Stützstrukturen, die später in der Nachbearbeitung entfernt werden.

Die Oberflächenqualität ist eine der besten unter allen 3D-Drucktechnologien. Ein Nachteil ist die Verwendung von Stützstrukturen, die sich beim Entfernen auf die zugehörige Region auswirken.

Oberflächenveredelungen für den Photopolymer-Prozess

Wenn lösliche Stützstrukturen verwendet werden, ist normalerweise keine Behandlung erforderlich. Wenn nicht, müssen diese, wie bei den anderen Technologien, manuell entfernt werden. Da es ein Tröpfchensystem mit Ablagerung verwendet und sich der Druckkopf in X-Y-Richtung bewegt, sind Linien entlang der Bewegungsachsen des Druckkopfs sichtbar. Diese können in der Nachbearbeitung entfernt werden, um sehr glatte Oberflächen zu erzeugen. Die Nachbearbeitungsverfahren zur Verbesserung der Oberflächenqualität sind Strahlen und Schleifen.

Gemessene Oberflächenrauheit von 3D-gedruckten Polyjet-Teilen

Die folgende Tabelle zeigt die beidseitigen Ra- und Rz-Werte für einen Polyjet-3D-Druck:

| Materialien | Veredelung | Ra | Rz |

| Fotopolymer, fest | wie gedruckt | 2.1 µm | 17.2 µm |

Oberflächenrauheit additiver Fertigungsverfahren im Vergleich

| Verfahren | Materialien | Veredelung | Rauheit (Ra) | Rauheit (Rz) |

| SLS | Alumide® / PA 12 gefüllt mit Aluminium | wie gedruckt | 8 µm | 50.1 µm |

| SLS | PA 12 | Perlengestrahlt | 4.5 µm | 31.6 µm |

| SLS | PA 11 | Schwarz gefärbt | 7.5 µm | 47.6 µm |

| SLS | PA 12 | Trommelpoliert | 7.1 µm | 45.5 µm |

| SLS | PA 12 | Dampfpoliert + schwarz gefärbt | 2.5 µm | 19.7 µm |

| MJF | PA 12 | wie gedruckt | 10-12 µm | 59.9-69.4 µm |

| MJF | PA 12 | Chemisch dampfpoliert | 4.4 µm | 31.1 µm |

| MJF | PA 12 | Schwarz gefärbt | 5.8 µm | 38.7 µm |

| MJF | PA 12 | Schwarz sprühlackiert | 5.5 µm | 37.1 µm |

| DMLS | Aluminium Al-Si10Mg | Perlengestrahlt | 10-12 µm | 59.9-69.4 µm |

| DMLS | Edelstahl 316L | Perlengestrahlt | 6 µm | 39.8 µm |

| DMLS | Titan Grad 5 | Perlengestrahlt | 5 µm | 34.4 µm |

| SLA | Industrieweiß, ABS-ähnlich | Perlengestrahlt | 1.5 µm | 10.1 µm |

| Carbon DLS | EPX 82 (Epoxidharz) | Perlengestrahlt | 1.22 µm | 11.1 µm |

| FDM | ASA | Perlengestrahlt | 22.5 µm | 114.9 µm |

| Polyjet | Fotopolymer, fest | Perlengestrahlt | 2.1 µm | 17.2 µm |

Bestellen Sie die Teile für Ihre 3D-Druckprojekte

Die Rauheit der 3D-Druckoberfläche variiert stark in Abhängigkeit von der Nachbearbeitung. Es verbessert nicht nur den ästhetischen Wert, sondern auch die Verwendbarkeit des Teils für Endanwendungen. Färbemethoden wie Spritzlackieren und Färben können ebenfalls verwendet werden, um die Oberfläche zu verbessern, der Einfluss auf die Oberflächenrauheit ist jedoch höchst umstritten.

Xometry Europe bietet Online-3D-Druck-Dienstleistungen, für On-Demand-Projekte zur additiven Fertigung, sowohl von Prototypen als auch von Großserien an. Mit einem Netzwerk von mehr als 2.000 Partnern in ganz Europa ist Xometry in der Lage, 3D-gedruckte Teile in bis zu 7 Tagen zu liefern. Laden Sie Ihre CAD-Dateien in die Xometry Instant Quoting Engine hoch, um ein sofortiges Angebot mit verschiedenen Fertigungsoptionen für den Polyjet-3D-Druck zu erhalten.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Herunterladen

Herunterladen