X: Giuseppe, könnten Sie unseren Lesern bitte etwas über den Formula-Studentenwettbewerb erzählen, an dem Sie teilnehmen?

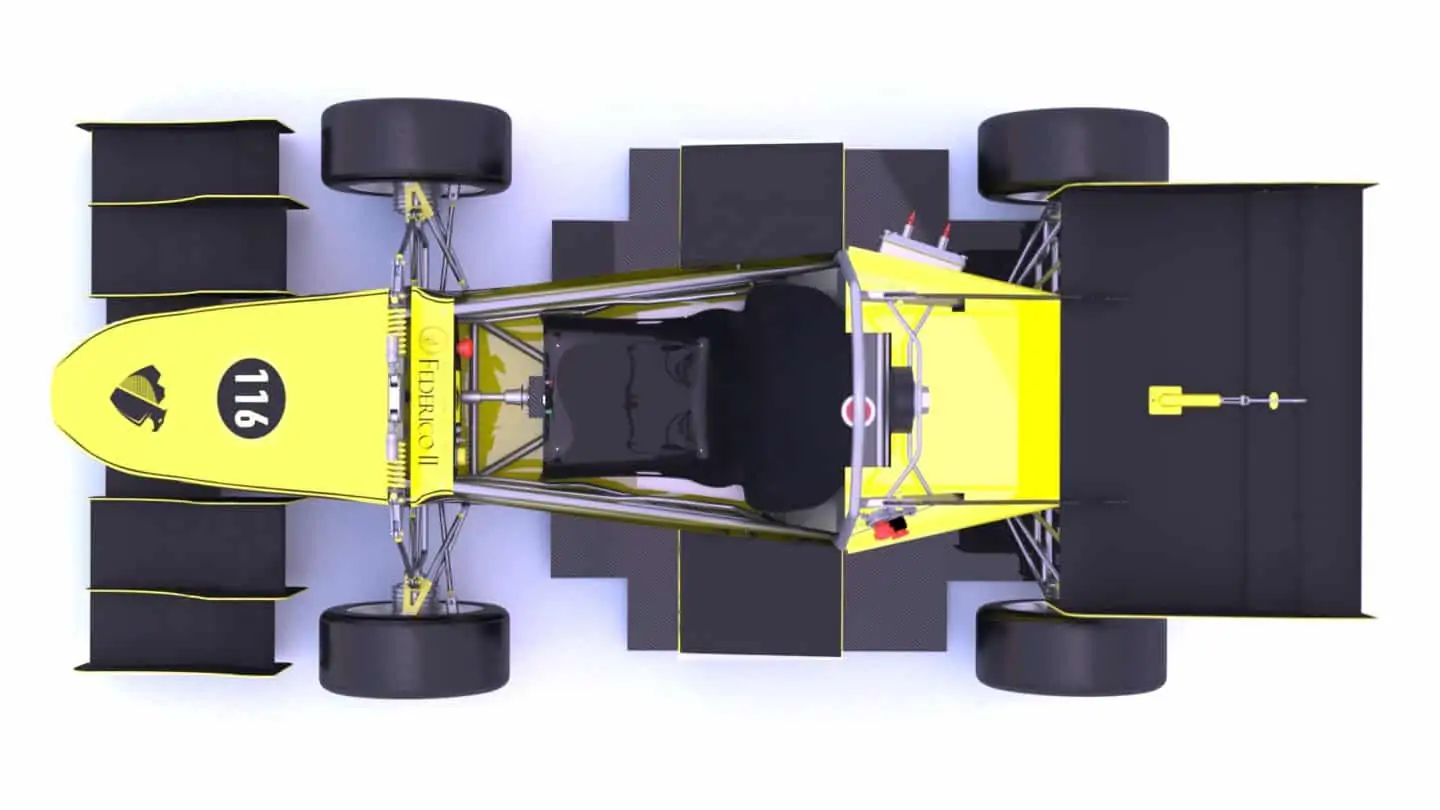

G: Formula SAE ist ein studentischer Konstruktionswettbewerb. Das Konzept dahinter ist, dass eine fiktive Herstellerfirma ein studentisches Konstruktionsteam beauftragt hat, einen kleinen Rennwagen im Formel-Stil zu entwickeln. Jedes Studententeam entwirft, baut und testet einen Prototyp, der auf einer Reihe von Regeln basiert und dessen Zweck es ist, sowohl die Sicherheit auf der Rennstrecke zu gewährleisten (die Autos werden von den Studenten selbst gefahren) als auch clevere Problemlösungen zu fördern. Der Prototyp-Rennwagen wird in verschiedenen Disziplinen gewertet.

X: Klingt spannend! Wie groß ist Ihr Team?

G: Unser Team zählt etwa 70 Mitglieder, aufgeteilt in die 3 Bereiche: kaufmännisch, elektrisch und mechanisch.

X: Wie entwerfen Sie denn Ihr Auto? Wird es von Grund auf neu gebaut?

G: Ja. Die wichtigsten Parameter, die wir für die Konstruktion unseres Autos verwenden, sind experimentelle Daten, die aus unserer Erfahrung auf der Rennstrecke stammen. Wir testen unsere Fähigkeiten, die wir in unseren Studienfächern erworben haben, wie das Wissen über Software wie CAD, FEM, CFD, etc. Dann arbeiten wir mit Firmen zusammen, um die verschiedenen Teile, die wir entworfen haben, herzustellen. Schließlich bauen wir unser Auto zusammen und testen es auf der Rennstrecke.

X: Erstaunlich! Das ist eine echte Ingenieurserfahrung. Entwerfen Sie auch selbst einen Motor oder nehmen Sie fertige Modelle?

G: Was den Motor angeht, nehmen wir fertige Modelle, aber auf eine innovative Art und Weise. Wir verwenden einen Einzelradantrieb mit einem Antriebsstrang, der es ermöglicht, dass alle Räder unabhängig voneinander Drehmoment von mehreren Motoren erhalten. Unsere Aufgabe ist es, die Steuerung der einzelnen Motoren zu implementieren.

X: Haben Sie einen Projektleiter? Werden Sie beaufsichtigt?

G: Unser Teamleiter Antonio Vozza ist derjenige, der alles in unserem Team koordiniert, mit etwas Hilfe von unseren Professoren.

X: Über die Herausforderungen… Sie sollten auf ziemlich viele stoßen, wenn Sie ein funktionierendes Auto bauen, richtig? Was sind die größten Herausforderungen?

G: Richtig – es ist alles eine große Herausforderung: ein brandneues Auto mit unseren Fähigkeiten, die wir während unserer Universitätslaufbahn erworben haben, perfekt funktionsfähig zu machen und mit anderen Studenten aus verschiedenen Teilen der Welt in einem relativ neuen Team ohne jegliche Vorerfahrung zu konkurrieren.

X: Können Sie uns bitte ein wenig mehr über das Projekt erzählen, an dem Xometry beteiligt war? War es ein Upgrade Ihres vorherigen Prototyps?

G: Die Partnerschaft mit Xometry ist sehr wichtig für unser Projekt, weil sie uns hilft, unser neues Auto zu verbessern. Nachdem wir das erste Auto 2019 gebaut haben, arbeiten wir daran, das neue Auto noch wettbewerbsfähiger zu machen. Dank Xometry und den CNC-gefrästen Teilen, die Sie uns geliefert haben, haben wir ein Upgrade für unsere Streckentests, das uns Feedback für den Wettbewerb geben wird, an dem wir 2021 teilnehmen werden.

X: Welche Teile haben Sie benötigt?

G: Wir brauchten einige Teile der Pedaleinheit, insbesondere Plattformen für das Brems- und Gaspedal und einige Teile der Radeinheit, insbesondere einige Ringe für das Öldichtungssystem.

X: Welche technischen Aufgaben haben Sie bei der Erstellung der neuen Teile gelöst?

G: Wir haben am kompletten Design der Teile gearbeitet. Ausgehend von der Skizze haben wir ihr CAD (3D-)Modell erstellt. Danach haben wir eine Strukturanalyse durchgeführt, um die Widerstandsfähigkeit gegenüber den Belastungen, denen es ausgesetzt ist, mittels FEM-Software zu überprüfen. Schließlich erstellen wir das 2D-Modell der Teile und wählen die richtigen Toleranzen. Nach diesem Prozess können wir die Teile produzieren.

X: Waren Sie mit der Qualität der Teile, die Sie erhalten haben, zufrieden?

G: Wir sind sehr zufrieden mit der Qualität der Teile, sie respektieren alle Eigenschaften, die wir verlangt haben, von den Materialien bis zu den Toleranzen. Wir haben die Teile rechtzeitig erhalten und sind Xometry sehr dankbar, denn dank Ihnen sind wir der Fertigstellung des Autos näher gekommen.

X: Also, Giuseppe, was sind die Zukunftspläne?

G: Wir planen, unser Auto neu zu gestalten, um Jahr für Jahr besser abzuschneiden und unser Kontaktnetz zu erweitern, um unser Team weithin bekannt zu machen.

X: Fantastisch! Wir wünschen Ihnen viel Glück und werden Ihr Team anfeuern! Wir danken Ihnen für das Interview.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Herunterladen

Herunterladen