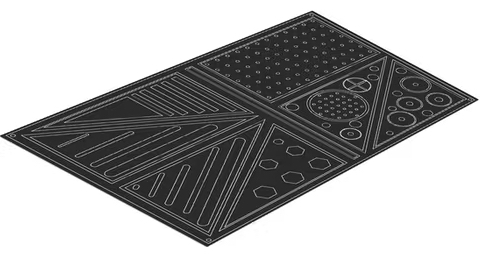

Die Gesamtkosten bei Prozessabläufen mit Blechen hängen sowohl an den Materialkosten als auch den Fertigungskosten, wobei die Ersteren den Hauptteil ausmachen. Deshalb ist das Verschachteln (Nesting) Ihrer Teile in einer Datei ein wichtiger Schritt im Entwurfsprozess ihrer Blechfertigungsprojekte.

Was bedeutet Nesting im Blechzuschnitt?

Im Kontext der Fertigung bezieht sich der Begriff “Nesting” im Allgemeinen auf einen Prozess, bei dem mehrere Teile auf einem einzelnen Blech angeordnet werden, und somit die anfallenden Abfälle reduziert werden und die Produktion optimiert wird. In der Industrie wird dies umfänglich angewendet um Abfälle zu vermindern und Kosten einzusparen.

Eine DXF-Datei ist dabei das bevorzugte Format für unsere Blechzuschnittsdienste. Dedizierte CAD-Softwareprogramme können Ihre Teile automatisch verschachteln und als DXF-Datei für die weitere Verwendung exportieren.

Sollten Sie Nesting für Ihre Teile verwenden?

Bevor wir uns die Erfolgsrezepte für das Nesting ansehen, lassen Sie uns einen Schritt zurück machen, und uns fragen, ob wir uns die Mühe machen sollten, die Teile zu verschachteln. Die Antwort auf diese Frage hängt sehr stark davon ab, mit welchem Hintergrund sie die Frage betrachten.

Sind Sie zum Beispiel ein Hersteller, so ist das Nesting für die Blechfertigung für Sie ein ziemlich normaler Vorgang, der oft notwendig ist, um das Meiste aus den verfügbaren Materialien zu machen und Ihre Produktion zu optimieren.

Aus der Perspektive eines Käufers hingegen, der Teile für sich fertigen lassen möchte, ist es wichtig, nicht zu vergessen, dass die meisten Blechfertigungsbetriebe mit verschachtelten Teilen vertraut und entsprechend für sie ausgestattet sind. In manchen Fällen kann es in der Tat so sein, dass ein Hersteller daran gehindert wird, die Fertigung eines bereits verschachtelten Teils anzunehmen, weil es den Hersteller in eine vordefinierte Konfiguration drängen würde, die wenig ideal ist.

Viele Hersteller arbeiten zum Beispiel mit Blechteilen, aus denen bereits andere Teile herausgeschnitten wurden. Es wäre somit für sie erforderlich, dass sie, statt ein Blech maximal auszulasten, ein völlig neues Blech verwenden müssen. Die Hersteller sind also viel besser auf die Materialgrößen, Grenzen ihrer Maschinen usw. eingestimmt.

Oder kurz gesagt, ist es manchmal einfacher für beide Seiten, wenn Sie die Teile als einzelne Dateien übersenden. Es gibt aber auch Situationen, in denen es sinnvoll für einen Kunden ist, die Teile bereits im Vorhinein zu verschachteln. Zum Beispiel, wenn die verschachtelte Datei ein gesamtes Blech einnimmt, oder wenn der Kunde eigenes Material stellt.

Der Einfluss von Form und Platzierung – praktische Beispiel mit der Instant Quoting Engine

Beispiel 1

Die Entscheidung für oder gegen das Nesting hängt hauptsächlich von der Geometrie der Teile ab. Wir nutzen die folgenden Illustrationen, um Ihnen zu zeigen, wann das Nesting ein kostensparendes Werkzeug sein kann.

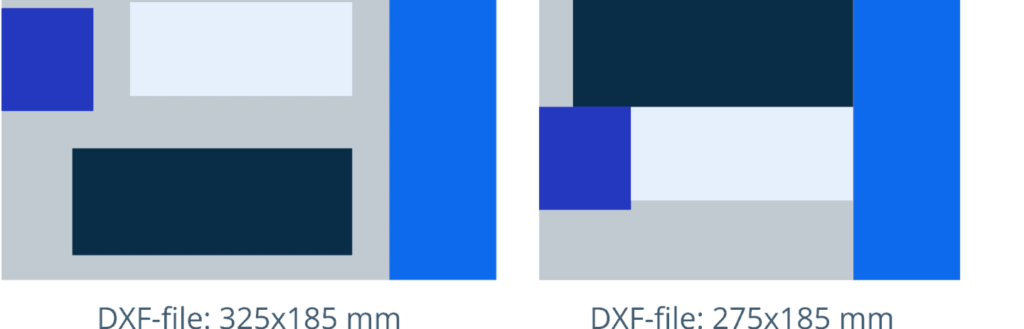

Wir haben deshalb zwei unterschiedliche DXF-Dateien erzeugt, in denen Teile der gleichen Größe unterschiedlich angeordnet wurden:

- In der ersten Datei sind die Teile großflächiger angeordnet, und beanspruchen ein größeres Blech.

- In der zweiten Datei liegen die Teile eng aneinander und beanspruchen nur ein kleineres Blech.

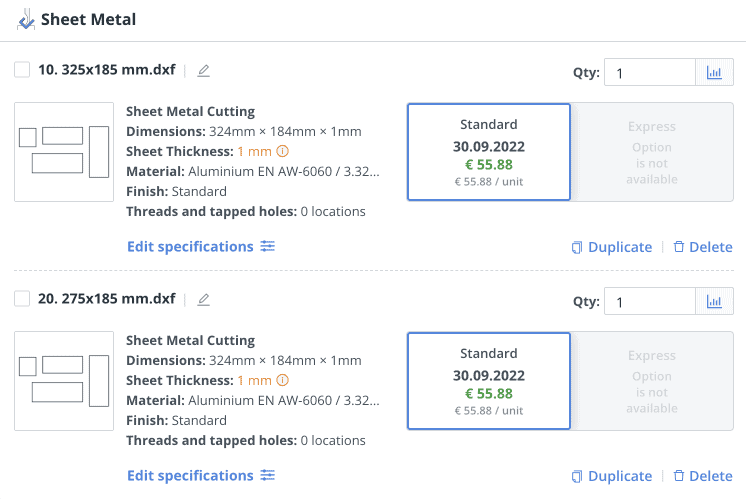

Wir haben diese Dateien mit den gleichen Parametern in die Instant Quoting Engine (IQE) hochgeladen: Material, Blechstärke, Oberflächenbehandlung usw. Der Algorithmus erkennt, dass die beiden Dateien so gesehen identisch sind, gibt daher den gleichen Preis aus.

Das liegt daran, dass der Algorithmus nur den “nützlichen” Raum erkennt, den die Teile auf einem Blech einnehmen. Würden Sie die Teile in einzelnen Dateien speichern und separat in die Instant Quoting Engine hochladen, so würde der Gesamtpreis gleich bleiben.

Für die Hersteller wäre es jedoch praktischer, mit den separaten Dateien zu arbeiten. Sie wären in der Lage, die Teile selbst beim Einrichten der Maschinen anzuordnen, und jene Bleche einzusetzen, die sie haben.

Beispiel 2

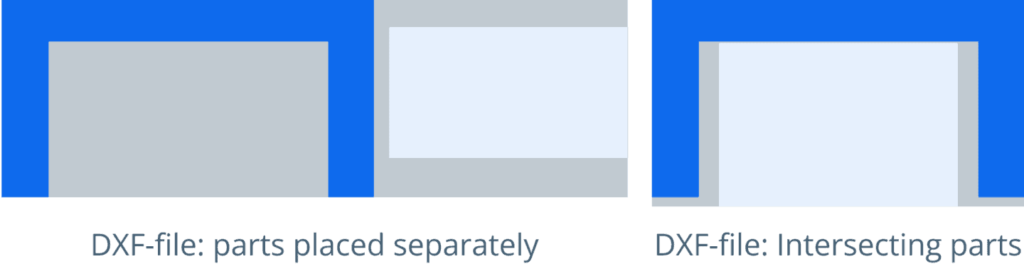

Für das zweite Beispiel verwenden wir zwei andere DXF-Dateien:

- In der ersten Datei sind die Teile separat angeordnet;

- In der zweiten Datei überschneiden sich die Rahmen der Teile.

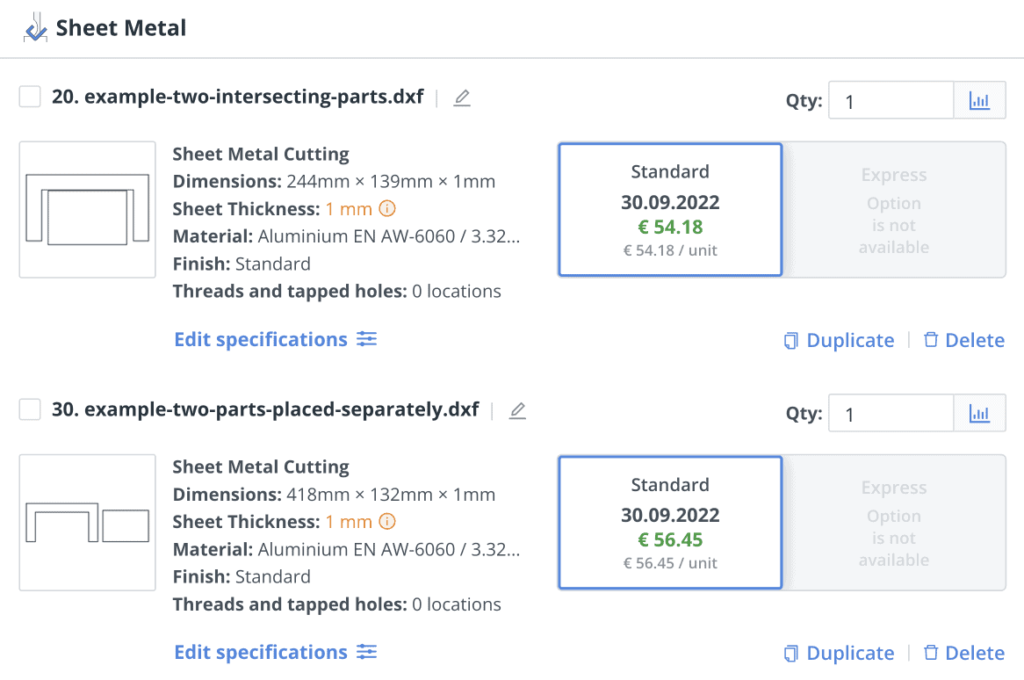

Dieses Mal erkennt die IQE die Unterschiede in den Dateien und gibt uns einen besseren Preis für jene Teile aus, die ineinander liegen (Posten 20.):

Oder kurz gesagt: Teilen sich die Rahmen bzw. Umrisse der jeweiligen Teile nicht den gleichen umfassten Bereich, wird sich aus dem Nesting kein Vorteil ergeben.

Nesting in Dateien für den Blechzuschnitt bei Xometry

Wie bereits erwähnt, ist die ideale Methode, um verschachtelte Dateien für die Blechfertigung zu erzeugen die Verwendung einer dedizierten CAD-Software, die den normalen Entwurf direkt in eine verschachtelte DXF-Datei überführt. Bei der Angebotsabfrage mit verschachtelten Teilen sollten Sie immer folgende Vor- und Nachteile im Hinterkopf behalten.

Vorteile des Nestings in Dateien:

- Erhalten Sie ein Angebot für mehrere Teile am Stück, statt eine Vielzahl von Zeilen für verschiedene Teile im Angebot zu haben

- Vermeiden Sie den Upload einer Vielzahl von Teilen und die damit verbundenen notwendigen Einstellungen

- Mühelose Konfiguration von Material, Oberflächenbehandlung, sowie weiterer Option an nur einem einzigen Eintrag im Angebot

Dinge, die bei verschachtelten Dateien beachtet werden müssen:

- Alle verschachtelten Teile müssen die gleiche Stärke, das gleiche Material und die gleiche Oberflächenbehandlung erfordern

- Verschachteln Sie die Teile sorgfältig anhand der Prüfung im Messbericht. Das Hochladen individueller 2D-Zeichnungen für jede Komponente ist vorteilhaft für eine erfolgreiche Prüfung

- Beim Laserzuschnitt müssen 6,5 mm Marge und 0,8 mm Zwischenraum zwischen individuellen Teilen eingehalten werden

- Um den Verlust kleiner, empfindlicher oder diffiziler Teile zu vermeiden empfiehlt es sich eine Abbruchlasche für Teile unter 50 mm hinzuzufügen.

Erfolgsrezepte für das Nesting in DXF-Dateien für Bleche

1. Beheben Sie weitverbreitete Designfehler

Es ist sehr wichtig, dass sie nach potenziellen Designfehlern suchen, die eine nicht verwendbare Datei erzeugen, die ggf. den ganzen Fertigungsprozess ausbremsen. Die Kosten für den Entwurf sind minimal, während entstehende Korrekturkosten in einer laufenden Produktion deutlich höher sind.

Demnach ist es besser, eine fehlerfreie Datei zu erzeugen, bevor der Entwurf zur Angebotsabgabe und Fertigung geschickt wird. Im Folgenden einige verbreitete Probleme:

- Duplizierte oder überlappende Linien, Kurven, Punkte etc.

- Nicht entfernte Informationen wie Titelblock, Notizen oder Bemaßungen

- Offene Geometrie wie offene Kurven, nicht geschlossene Linien etc.

- Linien mit negativer Länge

Design-Tipp: Exportieren Sie Ihre Entwürfe als Polylinien, um sicherzustellen, dass die Geometrie vollständig geschlossene Elemente hat. Stellen Sie immer sicher, dass nicht-profilrelevante Elemente wie Titel, Texte und Hilfslinien entfernt wurden.

2. Vermeiden Sie Splines/Kurven

Splines bzw. Kurven werden normalerweise als Designelemente im CAD verwendet. Sie werden verwendet, um komplexe Geometrien wie zum Beispiel für Zahnräder zu erzeugen. Das Problem mit CNC-Ausrüstung ist aber, dass diese auf einem G-Code laufen, und keine Splines lesen können. Sie funktionieren normalerweise mit geradlinigen oder kurvenförmigen Bewegungen.

Als Ergebnis dessen lesen diese Geräte Splines als Linien oder Bögen. Dies führt zu einem Verlust der geometrischen und räumlichen Genauigkeit.

Design-Tipp: Verwenden Sie Linien und Bögen in Ihrem Entwurf, um Splines zu vermeiden. Exportieren Sie in Polylinien und nicht in Splines.

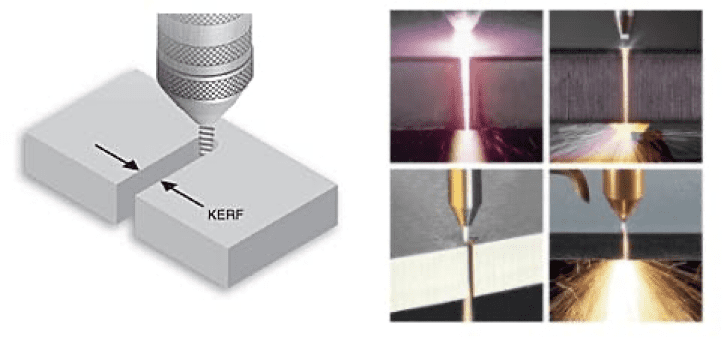

3. Abstand zwischen den Teilen bewahren

Es empfiehlt sich einen Abstand zwischen den Teilen zu bewahren, um sicherzustellen, dass die verschachtelten Teile so entstehen, wie sie es sollen. Damit gleicht man die Schnittfuge bzw. den Abstand des Materials aus, das im Schneideprozess entfernt wird.

Die Schnittfuge variiert basierend auf dem Prozess, aber folgende Richtwerte haben sich als nützlich erwiesen:

- Schnittfuge Laserschneiden: 0,008 – 1 mm

- Schnittfuge Plasmaschneiden: 2 – 3 mm

- Schnittfuge Waterjet-Schnitt: 0,76 – 1,02 mm

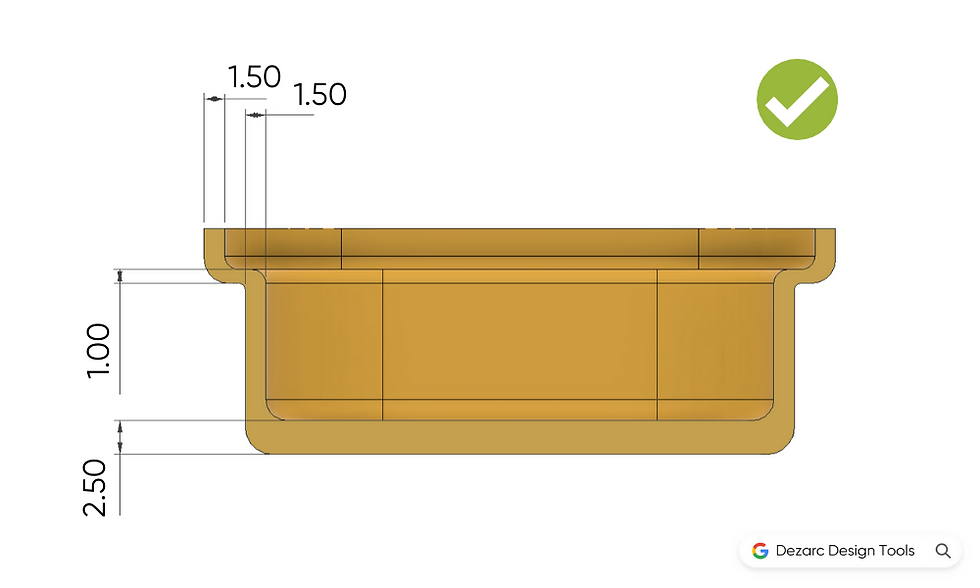

4. Abbruchlaschen für kleine Teile

Das Hinzufügen einer Abbruchlasche für kleine Teile oder Teile mit feingliedrigen oder empfindlichen Eigenschaften helfen dabei, den Verlust von Teilen während der Fertigung zu reduzieren. Sie helfen außerdem dabei, alle Teile am Blech zu halten, nachdem der Schnitt abgeschlossen ist. Zum Beispiel bei der Nachbehandlung von sehr dünnen Materialien.

Design-Tipp: Es empfehlen sich Abbruchlaschen für Teile, die kleiner als 50 mm sind, oder empfindliche Bestandteile haben. Laschen mit einer Größe von 0,05 mm reichen für die meisten Teile.

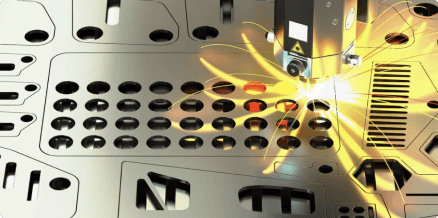

5. Teile mit einer Nesting-Software optimieren

Die Verwendung automatisierter Nesting-Funktionen oder dedizierter Optimierungssoftware wie Autodesk Fusion 360 (Laden Sie das Xometry Add-In herunter) oder ProNest kann dabei helfen, die Maximalzahl a Teilen aus dem verfügbaren Raum zu quetschen. Es empfiehlt sich, die Datei nach der Optimierung als DXF-Datei zu exportieren.

Design-Tipp: Viele beliebte CAD-Softwareprogramme haben eingebaute Nesting-Funktionen. Überprüfen Sie, ob Ihre Software eine solche hat, oder verwenden Sie einfach eine Software, die Ihre Dateien problemlos verschachtelt.

Bereiten Sie Ihre CAD-Dateien vor und laden Sie sie hoch

Das Nesting von Blechteilen hilft bei der Vereinfachung der Bestellung als auch bei der Reduzierung von Materialkosten. Das Exportieren einer verschachtelten DXF-Datei macht es immer einfacher, die Kosten abzuschätzen. Laden Sie Ihre Dateien in die Xometry Instant Quoting Engine hoch und erhalten Sie ein Angebot für Ihre Blechzuschnittsprojekte innerhalb von Sekunden.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Herunterladen

Herunterladen