Das Spritzgießen ist ein Fertigungsverfahren, bei dem ein aufgeschmolzener Werkstoff in eine Form (das Spritzgießwerkzeug) eingespritzt wird, um ein Teil herzustellen. Hierfür kann eine Reihe unterschiedlicher Materialien, unter anderem Thermoplasten, Polymere oder Elastomere, zum Einsatz kommen. Der Werkstoff wird über einen Trichter in eine Schnecke eingebracht, wo er zunächst erhitzt, geschmolzen und vermischt wird, bevor er anschließend in das Spritzgießwerkzeug eingespritzt wird.

Da sich das Material im Werkzeug abkühlt, verfestigt es sich und nimmt bei der Erstarrung die Form des Hohlraums an. Das Spritzgussverfahren ist in der Großserienproduktion weit verbreitet, da es vergleichsweise wenig Ausschuss produziert und eine hohe Wiederholbarkeit aufweist.

Die Einsatzflexibilität des Spritzgussverfahrens erfordert viele, umfassende Design-Überlegungen, die es in der Konstruktionsphase zu beachten gilt. Die meisten Entscheidungen hinsichtlich der Konstruktion des Werkzeugs werden getroffen, nachdem die Produktanforderungen bereits festgelegt wurden.

Unter anderem müssen folgende Faktoren beachtet werden: Wie wird das Teil am Ende eingesetzt (Einzelteil oder Teil in einer Baugruppe), welche Anforderungen an die Maße, die mechanischen Eigenschaften und die Beständigkeit gegenüber Witterung, Chemikalien oder Druck gibt es? Im Folgenden werden einige zentrale Tipps besprochen, die es bei der Konstruktion für Spritzgießverfahren zu beachten gilt.

1. Wählen Sie das passende Material für ihren Entwurf sorgfältig aus

Verschiedene Materialien bieten unterschiedliche Eigenschaften. So bieten zum Beispiel einige Spritzgussmaterialien eine höhere Maßgenauigkeit als andere. Andere Materialien eignen sich beispielsweise besser für die Verwendung mit Klebstoffen. Hinsichtlich des Materials sollten folgende Eigenschaften bei der Konstruktion berücksichtigt werden: Temperatur, Druck, biologische und chemische Wechselwirkungen.

Thermoplaste lassen sich grob in amorphe und teilkristalline Materialien unterteilen. Während teilkristalline Thermoplaste eine bessere chemische und elektrische Beständigkeit bieten, sind amorphe Thermoplaste deutlich formstabiler und schlagfester. Die Werkstoffauswahl kann daher die erforderliche Toleranzgrenze bestimmter Merkmale, wie z.B. die Wandstärke, beeinflussen.

| Semi-kristalline Harze | Amorphe Harze | |

| Vorteile | • Exzellent für Lager, Verschleißteile und konstruktive Anwendungen • Guter chemischer und elektrischer Widerstand • Geringer Reibungs- koeffizient |

• Verbindet sich gut mit Kleb- stofffen • Hohe Formstabilität • Gute Schlagfestigkeit |

| Nachteile | • Schwierig mit Klebstoff zu verbinden • Mittlere Schlagfestigkeit |

• Geringer Widerstand gegen Ermüdungs- und Belastungsrisse |

2. Beachten Sie die Toleranzen der Teile

Toleranzen werden durch das Schrumpfungsverhalten beeinflusst, das während des Erkaltungsprozesses auftritt. Amorphe Materialien wie PLA haben im Allgemeinen engere Toleranzen als semi-kristalline Materialien wie PEEK.

Enge Toleranzen machen die Produktion teurer, aber sie können notwendig sein, damit das Teil passt oder korrekt funktioniert, insbesondere dann, wenn es Teil einer Baugruppe ist.

Wir empfehlen Ihnen Ihren Lieferanten während der Designphase zu kontaktieren, um die von ihnen verwendeten Toleranznormen zu besprechen.

Die DIN 16901 enthält zum Beispiel eine allgemeine Toleranztabelle als Referenz für verschiedene Materialien. Falls Ihr Lieferant diese Norm verwendet, und Sie aber engere Toleranzen oder andere Standards benötigen, wird er Sie bitten 2D-Zeichnungen vorzulegen.

3. Wählen Sie die korrekte Wandstärke

Es gibt einige wichtige Punkte, die bei der Wahl der richtigen Wandstärke für Ihr Spritzgussdesign zu beachten sind:

- Dünnere Wände verkürzen die Zykluszeit und verringern die Kosten für das Teil. Für viele Anwendungen ist eine Wandstärke von 1,5 – 2,5 mm ausreichend. Sie können aber auch verschiedene Wandstärken für verschiedene Materialien nutzen.

- Im Gegensatz zu CNC-gefertigten Teilen, sind einheitliche Wandstärken bei Spritzgussteilen aus Kunststoff von Vorteil. Wenn ein Teil dicker als der Abschnitt eines anderen Teils ist, dann werden an dieser Stelle Einfallstellen auftreten.

- Ungleichförmige Wandstärken können außerdem Verformungen verursachen, da diese Wände unterschiedlich schnell abkühlen und schrumpfen. Falls Sie eine uneinheitliche Stärke benötigen, sollte diese nicht mehr als 15 % von der nominellen Wandstärke abweichen, und sollte immer über glatte oder kegelförmigen Übergänge verbunden sein, um hochqualitative Teile zu erhalten.

Die folgende Liste enthält die empfohlenen Wandstärken für gängige Materialien:

| Material | Empfohlene Wandstärke |

| ABS | 1,143 mm – 3,556 mm |

| Acetal | 0,762 mm – 3,048 mm |

| Acryl | 0,635 mm – 12,7 mm |

| Flüssigkristallpolymer | 0,762 mm – 3,048 mm |

| Langfaserverstärkte Kunststoffe | 1,905 mm – 27,94 mm |

| Nylon | 0,762 mm – 2,921 mm |

| Polykarbonat | 1,016 mm – 3,81 mm |

| Polyester | 0,635 mm – 3,175 mm |

| Polyethylen | 0,762 mm – 5,08 mm |

| Polyphenylensulfid | 0,508 mm – 4,572 mm |

| Polypropylen | 0,889 mm – 3,81 mm |

| Polystyrol | 0,889 mm – 3,81 mm |

| Polyurethan | 2,032 mm – 19,05 mm |

4. Formschrägen konstruieren

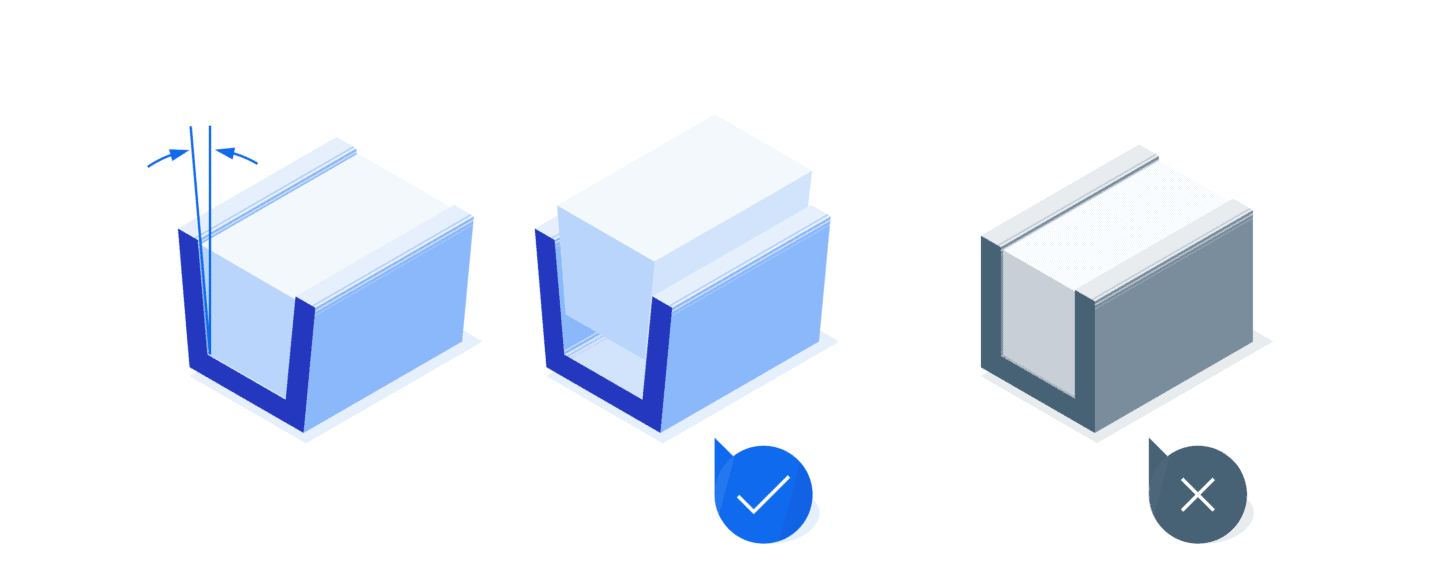

Viele subtraktive Fertigungsverfahren, wie zum Beispiel die CNC-Bearbeitung, sind in der Lage vertikale Wände anzufertigen. Beim Spritzgussverfahren ist die Fertigung vertikaler Wände jedoch oft problematisch, da diese dazu führen können, dass die Teile im Spritzgießwerkzeug stecken bleiben.

Die Ursache liegt in der Volumenkontraktion der Teile beim Abkühlen. Falls beim Auswerfen der Teile zu viel Kraft eingesetzt wird, steigt das Risiko für eine Beschädigung der Auswerferstifte und der sogar der Teile selbst erheblich. Um diese Probleme zu vermeiden, können Sie die Wände mit einer leichten Schräge konstruieren. Diese Schräge wird auch als Formschräge oder Entformschräge bezeichnet.

Aufgrund ihrer zusätzlichen Komplexität werden Formschrägen während der häufig erst in den letzten Schritten dem Modell hinzugefügt. Die Formschräge variiert je nachdem, welches Material eingesetzt wird. Strukturierte Oberflächen benötigen häufig die stärkste Formschräge. Die folgende Liste enthält gängige Oberflächen und die minimalen Winkel der jeweils zugehörigen Formschräge:

- Für “nahezu vertikale” Anforderungen: 0.5°

- Für die gängigsten Anwendungen: 2°

- Alle Formschlussflächen: 3°

- Leicht texturierte Flächen: 3°

- Mittelstark texturierte Flächen: 5°+

5. Rippen und Eckversteifungen

Für einige Teile sind zusätzliche Rippen erforderlich. Rippen und Versteifungen führen zu festeren Spritzgussteilen und verhindern kosmetische Fehler wie Verzug, Einfallstellen und Hohlräume. Diese Merkmale sind für strukturelle Komponenten von entscheidender Bedeutung. Das Hinzufügen von Rippen und Versteifungen zur Steigerung der Festigkeit ist häufig einer Erhöhung der Wandstärke vorzuziehen.

Bei ungeeigneten Konstruktionen kann dies jedoch zu Schrumpfung führen. Schrumpfung (bzw. Schwindung) tritt dann auf, wenn bestimmte Stellen des Teils deutlich schneller Abkühlen als andere. Das kann bei diesen Stellen zu einer dauerhaften Verformung führen. Der Verzug lässt sich effektiv minimieren, indem die Rippenstärke zwischen 50 % und 60 % der angrenzenden Wand gehalten wird.

6. Fügen Sie dem Entwurf Radien und Kehlen hinzu

Durch das Hinzufügen von Ausrundungen und Kehlen lassen sich scharfe Ecken vermeiden, die sonst den Materialfluss und die strukturelle Stabilität des Teils negativ beeinflussen können. Scharfe Kanten führen zu Schwachstellen, da das aufgeschmolzene Material gezwungen wird, um oder in die Ecke zu fließen. Trennflächen und Formschlussflächen sind die einzigen Stellen, an welchen scharfe Kanten unvermeidlich sind.

Kehlen und Ausrundungen erleichtern außerdem den Teileauswurf, da die Teile an abgerundeten Ecken seltener hängen bleiben als an scharfen Kanten. Hinzu kommt, dass scharfe Ecken aus struktureller Sicht ebenfalls vermieden werden sollten, da sie zu Spannungsspitzen führen, die wiederum zu Materialversagen führen können.

Abrundungen helfen auch hier dabei, die Belastung der Ecken gleichmäßig zu verteilen.Außerdem führen scharfe Ecken zu exponentiell höheren Herstellungskosten, da die Fertigung von Spritzgießwerkzeugen (Formen) mit scharfen Kanten nur mit Hilfe sehr teurer Fertigungsverfahren möglich ist.

Fügen Sie innere Radien mit mindestens dem 0,5-fachen der Wandstärke der verbundenen Wand hinzu, und nutzen Sie bei externen Radien das 1,5-fache dieser Messgröße.

7. Schnappverschlüsse und Hinterschneidungen

Schnappverbindungen führen häufig zu Hinterschneidungen. Spritzgießformen mit geradem Rückzug, die aus zwei Hälften bestehen und ein einfaches Werkzeug-Design ermöglichen, eignen sich nicht für die Fertigung von Teilen mit Hinterschneidungen. Dies liegt an den Schwierigkeiten, die bei der Fertigung solcher Spritzgießwerkzeuge mit Hilfe von CNC-Maschinen auftreten und der Problematik, dass das Teil beim Auswurf stecken bleibt.

Hinterschneidungen werden normalerweise mit Hilfe von Schiebern hergestellt. Schieber erhöhen die Kosten der Werkzeugfertigung jedoch erheblich. Zum Glück gibt es Konstruktions-Kniffe, die die Fertigung von Hinterschneidungen auch ohne Schieber ermöglichen. Eine Lösung ist das Hinzufügen zusätzlicher Aussparungen.

Eine weitere Möglichkeit besteht in der Änderung der Trennlinie des Teils. Hierbei sollte der Entformwinkel entsprechend angepasst werden. Eine Anpassung der Trennlinie eignet sich vor allem für Hinterschneidungen, die sich an der Außenseite des Teils befinden. In manchen Fällen kann die Hinterschneidung auch während der Entformung leicht verformt werden. Hierfür muss das Teil jedoch flexibel genug sein, um sich während der Entformung ausreichend verbiegen und ausdehnen zu können.

Außerdem sollte genügend Spielraum gegeben werden: Für ein effektives Auswerfen ist bei innenliegenden Kernen eine Schräge von 30° bis 45° notwendig. Bei allen kostengünstigen Alternativen zu den teuren Schiebern muss die Konstruktion des Teils deutlich angepasst werden. Falls eine Änderung der Konstruktion aufgrund einer möglichen Beeinträchtigung der Funktionalität nicht möglich ist, müssen seitliche Schieber und Kerne zur Bewältigung der Hinterschneidungen eingeplant werden.

Diese werden hineingeschoben, wenn das Spritzgießwerkzeug geschlossen wird und werden herausgezogen, wenn es geöffnet wird. Die Schieber müssen senkrecht bewegt werden und mit geeigneten Entformungsschräge ausgestattet sein.

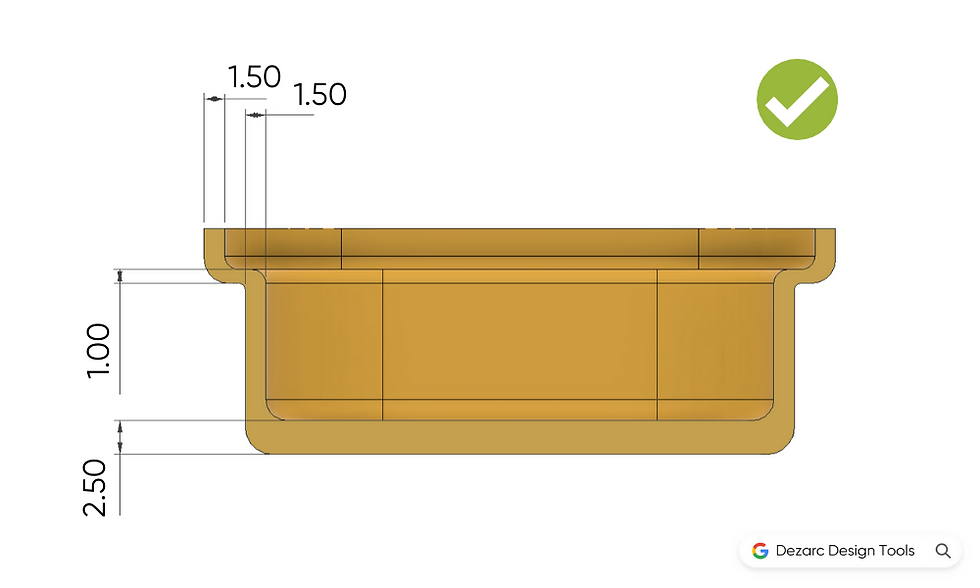

8. Nutzen Sie Schraubdome an Seitenwänden und Rippen

Schraubdome sind zylindrische Abstandshalter, die in das Kunststoffteil gegossen werden, und Einsätze, selbst schneidende Schrauben oder Stifte von Anbauteilen beim Zusammenbau aufnehmen.

Der Außendurchmesser (OD) des Doms sollte dem 2,5-fachen des Schraubendurchmessers für selbst schneidende Schrauben betragen.

Die Dome sollten nicht freistehen. Befestigen Sie den Schraubdom immer mit einer Rippe an einer Seitenwand, oder einer Eckversteifung am Boden. Die Stärke sollte dabei nicht 60 % der Gesamtstärke überschreiten, um sichtbare Einfallstellen an der Außenseite zu vermeiden. Bei einer Außenwandstärke von 3 mm sollten die Rippen zum Beispiel nicht dicker als 1,7 mm sein.

9. Angussöffnungen: Markieren Sie optisch wichtige Oberflächen auf Ihren Teilen, auf denen keine Spuren zu sehen sein dürfen

Für die richtige Herstellung, und den passenden Entwurf, eines Spritzgussteils ist es wichtig, dass der Hersteller von Anfang an versteht, welche Anforderungen an das Erscheinungsbild des Teils gestellt werden.

Ein wichtiger Punkt für den Formenbauer ist es, die Lage der Angussöffnungen zu bestimmen. Angussöffnungen sind jene Zugangsbereiche, durch die das geschmolzene Material in die Form gelangt. Der Formenbauer muss die Art und Lage der Angussöffnungen strategisch positionieren, um potenzielle Qualitätsverluste zu minimieren.

Angussöffnungen hinterlassen Anguss, oder zumindest sichtbare, wenn auch subtile Hinweise, dass dort angegossen wurde.

Deshalb empfehlen wir, dass Sie Ihren Lieferanten wissen lassen, welche ästhetischen und funktionalen Ansprüche bestehen und wo nicht angegossen werden sollte.

Designen Sie Ihre Teile für den Spritzguss, und beziehen Sie von Xometry!

Xometry Europe bietet Spritzguss-Fertigung mit mehr als 30 verschiedenen Materialien an. Unter anderem Kunststoffe, Synthetik- und Silikongummis und Elastomere. Laden Sie ihr Modell einfach auf unsere Angebotsplattform hoch und wählen Sie die gewünschten Optionen aus, um ein 24h-Angebot zu erhalten.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Herunterladen

Herunterladen