Dieser Artikel befasst sich mit Design-Tipps, die für den Erfolg ihres SLS und MJF 3D-Druck Projekts entscheidend sind.

Der erste Schritt der meisten Fertigungsverfahren, unter anderem auch bei 3D-Druckverfahren mit Selektivem Lasersintern (SLS) und Multi-Jet Fusion (MJF), besteht im Entwurf einer technischen Zeichnung. Diese 3D-Druckverfahren sind in der Lage, hervorragende Bauteile mit komplexen Merkmalen herzustellen. Durch „Design for Additive Manufacturing“ (DFAM), der Konstruktion eines 3D-Modells unter Berücksichtigung der Besonderheiten der Additiven Fertigung, erhalten Sie fehlerfreie Ergebnisse. Im Folgenden finden Sie einige Tipps zur Verbesserung und Optimierung ihrer Modelle für den SLS- und MJF 3D-Druck.

Größenbeschränkungen

Beim Entwurf von 3D-Modellen oder technischen Zeichnungen für den SLS oder MJF 3D-Druck müssen die Größenbeschränkungen beachtet werden. Hier listen wir einige der bei diesen Verfahren wichtigen Größenbeschränkungen auf.

Wandstärke: Um ein Zusammenfallen der Wand während des Drucks, bei der Nachbearbeitung oder bei der Verwendung des fertigen Bauteils zu vermeiden, sollten die Bauteile mit ausreichend hohen Wandstärken konstruiert werden. Die empfohlene Mindestwanddicke beträgt 1 mm für MJF und zwischen 0,7 mm (PA 12) und 2,0 mm (verstärkte Polyamide) für SLS. Wanddicken von 0,6 mm sind bei ausreichender Stützstruktur möglich. Bei beiden Verfahren wird eine Wanddicke von 1,3 mm empfohlen, um wiederholbare Ergebnisse zu erhalten. Für die meisten Anwendungen sollte die Wanddicke 4 mm nicht überschreiten.

Aufgrund der Wärmeentwicklung des Lasers (SLS) bzw. der Infrarotquelle (MJF) neigen Wände mit Wanddicken unter 0,5 mm zu einer Verdickung aufgrund des Fertigungsverfahrens.

Lochgröße: Bei SLS und MJF-3D Druckverfahren können Löcher direkt beim Druck des Bauteils erzeugt werden (anstatt Löcher nach dem Druck zu bohren). Die konstruierten Löcher dürfen jedoch einen Durchmesser von 1,5 mm bei SLS und 1,0 mm bei MJF nicht unterschreiten. So wird verhindert, dass unversintertes Pulver in den Löchern stecken bleibt. Außerdem empfiehlt es sich, Standard-Lochgrößen zu verwenden, da dies später eine möglicherweise notwendige mechanische Öffnung der Löcher erleichtert.

Bauteilgröße: Die maximal druckbare Bauteilgröße beträgt 600 x 350 x 560 mm für SLS bei einer minimal druckbaren Merkmalgröße von 0,8 mm. Im Gegensatz dazu können mit MJF Bauteile von bis zu 360 x 284 x 360 mm mit minimalen Merkmalgrößen von 0,5 mm gedruckt werden.

Toleranzangaben

Bei der Konstruktion von Zeichnungen für MJF- oder SLS 3D-Druck sollte die Angabe von Bearbeitungstoleranzen auf wichtige Merkmale, wie z.B. passende Verbindungselemente, beschränkt werden. Unnötige Toleranzangaben führen nur zu einem erhöhten Druckaufwand.

Die maximal erreichbare Genauigkeit der jeweiligen Maße hängt vom Drucker und der Größe des gedruckten Bauteils ab. Sowohl mit MJF als auch mit SLS können sehr hohe Genauigkeiten von bis zu ±0.2% der Merkmalabmessung gedruckt werden.

Hohlkörper

Zur Verringerung des Bauteilgewichts und der verbrauchten Materialmenge bietet es sich oft an, SLS und MJF-Bauteile als Hohlkörper zu konstruieren. Hohlräume sollten immer mit Belüftungslöchern ausgestattet werden, damit übriggebliebenes unversintertes Pulver aus dem Hohlraum entfernt werden kann. Die empfohlene Mindestlochgröße beträgt 3,5 mm. Wenn „Media Tumbling“ (Gleitschleifen) in der Nachbearbeitung eingesetzt werden soll, müssen ebenfalls ausreichend große Löcher vorhanden sein.

Verzahnte Bauteile

Mittels SLS und MJF lassen sich Gegenstücke und bewegliche Bauteile in einem einzigen „Build“ drucken. Das bedeutet, dass man bei diesen 3D-Drucktechnologien die Bauteile nicht einzeln drucken und anschließend zusammenbauen muss, sondern komplette funktionale Baugruppen in einem einzigen Schritt drucken kann. Bei ineinandergreifenden Bauteilen müssen die Modelle mit einem Mindestabstand von 0,5 mm konstruiert werden. Dies ist notwendig, damit übriggebliebenes Pulver gründlich entfernt werden kann und sichergestellt werden kann, dass die gedruckten Baugruppen nicht zu einem einzigen festen Bauteil verschmelzen oder verkanten.

Gravieren und Prägen

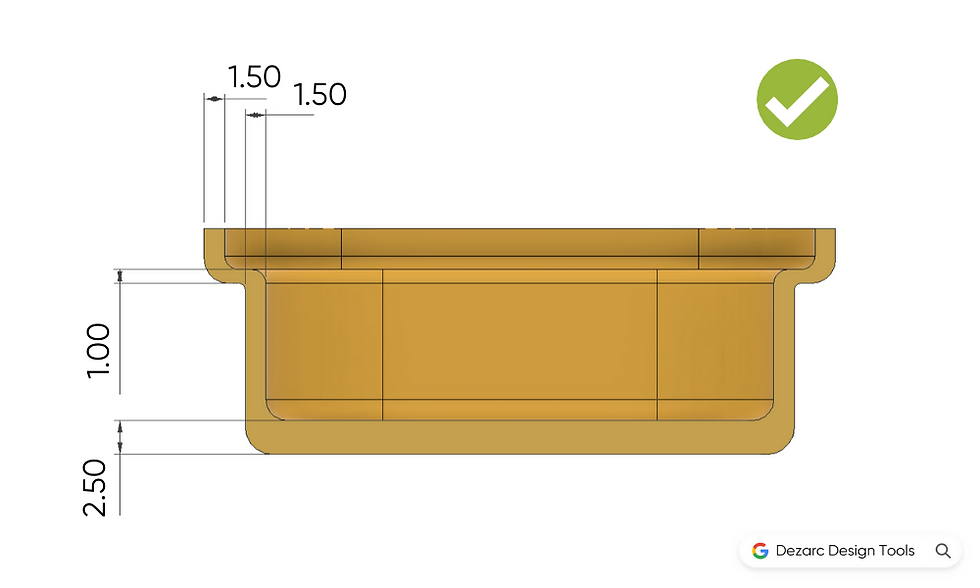

Bestimmte Merkmale werden häufig beim Druck in die Bauteile eingraviert oder geprägt. Damit diese Details sichtbar werden, empfehlen wir bei der Konstruktion des Modells eine Mindesttiefe bzw. Mindesthöhe von 1 mm. Diese Tiefe ist auch wichtig, wenn das Bauteil nachbearbeitet wird, da Gravuren oder Prägungen mit Tiefen unter 1 mm durch „Media Tumbling“ (Gleitschleifen) abgenutzt werden können.

Schriftzüge können bei SLS und MJF-Verfahren ebenfalls auf die Bauteile gedruckt werden. Damit die Schrift lesbar bleibt, sollte eine Mindesthöhe von 2 mm nicht unterschritten werden. Es eignen sich vor allem Sans serif Schriftarten aufgrund der verbesserten Lesbarkeit und einer Verringerung der Details. Durch zusätzliche Formschrägen bei den Schriftzügen kann dazu beitragen werden, dass anfällige Buchstaben, wie zum Beispiel der Kleinbuchstabe „i“, die Nachbearbeitung und den Gebrauch überstehen.

Verziehen (Warping)

Eine der wichtigsten Konstruktionstipps für MJF-3D Druck ist das Vermeiden von flachen Oberflächen. Dieser Tipp gilt auch für SLS. Bei beiden Technologien sind große Oberflächen anfällig dafür sich zu verziehen und sollten daher vermieden werden. Falls diese Oberfläche entscheidend für die Funktion des Bauteils ist, empfiehlt es sich zur Unterstützung der Stabilität Rillen in das Design einzubeziehen. Da sich das Problem so jedoch nicht immer lösen lässt, sollten große Flächen nach Möglichkeit vermieden werden.

Fazit

Mit Hilfe dieser Tipps und Empfehlungen können Sie sicher gehen, dass ihre 3D Druck-Bauteile einwandfrei gelingen werden. Ihre Entwürfe sind schon fertig? Dann können Sie diese auf unserer Sofortangebot-Plattform hochladen und innerhalb von wenigen Sekunden ein Angebot erhalten.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Herunterladen

Herunterladen